- НОВОЛАЧНЫЕ СМОЛЫ

- Понятие и общие сведения

- Получение

- Применение

- Способ получения новолачной алкилфенолформальдегидной смолы

- Фенолоформальдегидные смолы

- Резольные смолы

- Механизм образования фенолоформальдегидных смол

- Технологический процесс получения фенолоформальдегидной резольной смолы

- Процесс изготовления

- Крезолоформальдегидные смолы

- 🎬 Видео

НОВОЛАЧНЫЕ СМОЛЫ

Видео:получение фенолформальдегидной смолыСкачать

Понятие и общие сведения

Новолачные смолы, называемые также «новолаки», являются термопластичными феноло-альдегиднымиолигомерными поликонденсационными смолами, как правило,являющимися результатом реакции фенола с формальдегидом.Ошибочно причислять любые виды эпоксидных смол к числу новолачных.

Новолачные смолы представляют собой стеклообразные вещества в форме частиц различной формы, окрашенных в цвета в диапазоне от светло-желтого до темно-красного. Молекулярная масса новолачных полимеров колеблется в диапазоне от 500 до 900 единиц. Плотность смол равна примерно 1200 кг/куб.см, температура каплепадения — порядка 90-130 градусов С.

Новолаки содержат свободный фенол в количестве от 1 до 7 процентов. Они растворимы в спиртах, кетонах, сложных эфирах, фенолах, растворах щелочей. Как правило, такие смолы набухают под действием воды, но могут долгое время храниться при отсутствии доступа влаги.

Новолаки являются более подвижными, чем термореактивные полимеры той же природы, линейными олигомерами. В их макромолекулах бензольные ядра соединены между собой метиленовыми мостиками. Их главная особенность по сравнению с резолами, помимо меньшей молекулярной массы, в том, что новолаки почти не включают в состав метилольные группы. Из-за этого чтобы отвердить новолачную смолу и переработать ее, нужно добавлять в полимерную композицию отвердитель, как правило – гексаметилентетрамин.

Видео:Синтез фенолформальдегидной смолы новолачного типа (синтез новолака)Скачать

Получение

Рассматриваемые смолы выпускаются современной промышленностью либо по периодическому, либо по непрерывному методу. Особенности каждого метода описаны в специализированной литературе по термореактивным полимерам.

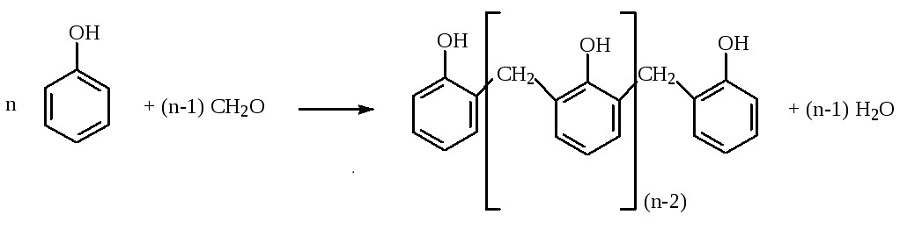

Рис.1. Схема реакции синтеза новолаков

Отметим, что синтез низкомолекулярных фенолоальдегидных смол происходит путем поликонденсации фенола, а иногда и других ароматических спиртов, с альдегидами, причем обычно с формальдегидом. Реакция протекает в кислой среде под действием катализаторов, которыми могут выступать соляная, щавелевая, а также иногда серная кислота. Как правило, в недостатке реакции находится альдегид, а в избытке – фенол. Температура реакционной смеси поддерживается на уровне около 100 градусов С.

Из полученной первичной смолы в вакуумной среде выпариваются оставшиеся летучие вещества, а готовая смола охлаждается и затвердевает.

Новолачные смолы чаще всего отверждаются при температурах от 150 до 200 градусов С в присутствии, как уже упоминалось, гексаметилентетрамина. Отверждение новолаков приходит быстрее отверждения более высокомолекулярных резолов. Наибольшую скорость отверждения демонстрируют ортоноволаки.

Видео:Как расставлять коэффициенты в уравнении реакции? Химия с нуля 7-8 класс | TutorOnlineСкачать

Применение

Новолачные смолы в чистом виде применяются не очень широко. Это связано с тем, что по основным технологическим свойствам, например по теплостойкости, химстойкости и др. они проигрывают конкуренцию резольным смолам. С этим связан тот факт, что новолаки в том числе широко используют для дальнейшего получения резолов. Кроме того, их используют в качестве связующего для пресспорошков, оболочковых форм, абразивных материалов, а также для производства вспененных пластиков, клеев, лаков и т.д.

Преимуществом новолачных смол является невысокая сложность их производства, в отличие, например, от эпоксидных. Их применяют тогда, когда повышенная скорость отверждения не является препятствием для переработки. Резолы, в отличие от новолаков могут долгое время пребывать в вязкотекучем состоянии и лучше приспособлены для переработки в изделия, особенно в толстостенные и крупногабаритные детали. Это обуславливает гораздо более широкое применение резольных смол в современной технике, чем новолачных.

Видео:Получение фенолформальдегидной смолы.Скачать

Способ получения новолачной алкилфенолформальдегидной смолы

Сущность: в реактор загружают алкилфенол и формальдегид при их мольном соотношении 1:(0.6-1), бензолсульфокислоту (катализатор) и проводят конденсацию при 60-100°С в течение 2-10 ч в среде уксусной кислоты или смеси изопропилового спирта и серной КИСЛОТУ при их массовом соотношении 10:1, выделение смолы проводят на охлажденную до 5-10°С дистиллированную воду, смолу сушат.

РЕСПУБЛИК (я)з С 08 G 8/20

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

:л. -5М;S я т1 (21) 4890150/05 (22) 02.11.90 (46) 07.01.93, Бюл, N. 1 (71) Московское научно-производственное объединение «НИОПИК» (72) Р,Д. Эрлих, О.И. Скорнякова, Н.А. Сахарова, Л.А, Казарцева, Г.А. Жигунова и В.С.

Рабкин (56) Заявка Японии N 62-230816, кл, С 08 G 8/04, опублик. 1987, Заявка Японии 1ч 62-172341, кл. С 08 G 8/04, опублик. 1987, Изобретение относится к получению новолачной алкилфенолформальдегидной смолы с низким содержанием исходных мономеров в смоле.

Известен способ получения новолачной фенолоформальдегидной смолы конденсацией фенола с формалльдегидом в присутствии кислотного катализатора в среде органического растворителя с последующим выделением смолы.

Недостатком указанного способа является высокая массовая доля исходных мономеров в смоле, что приводит к невысоким фотолитографическим показателям (таким как разрешение, профиль и термоетойкость проявленного рельефа) при использовании ее в качестве пленкообразующего компонента в светочувствительных составах.

Известен способ получения новолачной алкилфенолформальдегидной смолы конденсацией алкилфенола с формальдегидом в присутствии кислотного катализатора в среде органического растворителя при нагревании с последующим выделением смолы, „„ Ж„„1786041 А1 (54) СПОСОБ ПОЛУЧЕНИЯ НОВОЛАЧНОИ

АЛКИЛ Ф Е НОЛФОРМАЛ ЬДЕГИДНОЙ

СМОЛЫ (57) Сущность; в реактор загружают алкилфенол и формальдегид при их мольном соотношении 1:(0.6-1), бензолсульфокислоту (катализатор) и проводят конденсацию при

60-100 С в течение 2 — 10 ч в среде уксусной кислоты или смеси изопропилового спирта и серной кислоты при их массовом соотношении 10:1, выделение смолы проводят на охлажденную до 5 — 10 С дистиллированную воду, смолу сушат, л

В известном способе из смеси м- и икрезолов получают крезолоформальдегидную новолачную смолу в раСтворе атил- и метилцеллозольв в присутствии щавелевой кислоты при температуре вначале 100 С, а Я затем при 160 С с последующим удалением растворителя.

Указанный способ позволяет добиться ъ более высокой воспроизводимости показа- с4 телей качества смолы по сравнению с мето- 0р дом конденсации в расплаве, по таким показателям как молекулярная масса, температура плавления (каплепадения). Однако; недостатком указанного способа .. @» является относительно высокая (>27;) массовая доля исходных мономеров, Целию изобретения является снииение в содержания исходных мономеров в смоле.

Поставленная цель достигается тем, что в качестве кислотного катализатора используют бензолсульфокислоту, в качестве органического растворителя — уксусную кислоту или смесь иэопропилового спирта с серной кислотой при их массовом соотношении

10:1, процесс осуществляют при 60 — 100 С в

1786041 течение 2 — 10 ч. а выделение смолы проводят на охлажденную до 5-10 С дистиллировэ н ную воду.

Существенным отличием предложенного способа является использование в качестве органического растворителя уксусной кислоты или смеси изопропилового спирта с серной кислотой при их массовом соотношении 10:1.

Полученную после конденсации смолу

10 выделяют в заданное количество воды, охлажденной до 5-10 С, с последующим фильтрованием, промывкой и сушкой, Существенным отличием предложенно15

ro способа является использование в качестве органического растворителя уксусной кислоты или смеси изопропилового спирта с серной кислотой, взятых в соотношении 10:1.

Получение алкилфенолоформальдегидных смол по предложенному способу в мяг20 ких условиях исключает, как показывают результаты гельпроникающей хроматографии (ГПХ), образование фракций с средневесовой молекулярной массой Mw > 500000, 25 как правило, присутствующих в смолах, полученных традиционными способами конденсации в расплаве, что приводит к практически полному отсутствию гелеобразных включений в пленках смолы, а также

30 способствует полной конверсии исходных компонентов (массовая доля мономеров во всех образцах смол, полученных предлагаемым способом, не превышает 0,7 ). Смолы, полученные предлагаемым Способом, имеют, кэк правило, величину средневесовой молекулярной массы 4000 — 13000, однако температура плавления их достигает не менее 150 С; пленки, сформированные из их растворов, растворяются в проявителях позитивных светочувствительных системах на 40 основе о-нафтохинондиазидов зэ 1-10 мин, что соответствует длительности растворения смол, полученных традиционными меских характеристик смолы, полученной по заявляемому способу, составляет 90 -10%. что позволяет ее испольэовать в позитивных светочувствительных композициях в ка- 50 честве пленкообраэующего компонента, предназначенных для проведения прецизионных фотолитографических операций с высокой степенью надежности.

Изобретение иллюстрируется следующими примерами.

Пример 1. 112 5 r м-крезола,(1,04 моль) 37,5 г п-креэола, (0,35 моль) 1,5 r бензолсульфокислоты и 468 г уксусной кислоты загружают в реактор, снабженный мешал. тодами, а также указанном в прототипе с . средневесовой — мол.мас. 13000-20000. 45

Воспроизводимость физико-химичекой, термометром, капельной воронкой и холодильником. Реакционную смесь нагревают до (63 +3) С и вводят по каплям 78 г (0,96 моль) формальдегида (в виде 37%-ного формалина). Затем выдерживают реакционную смесь при перемешивании в течение 3 ч при 67 +ЗОС. Выделение смолы проводят на 700 r дистиллированной воды, охлажденной до 5-10 С, с последующей промывкой дистиллированной водой. Сушку смолы ведут под вакуумом величиной не менее

0,5 кгс/см и температуре 40-45 С. Выход смолы 70% от теоретического, Температура плавления полученной смолы 150 — 160 С.

Mw = 4000-4500; массовая доля исходных мономеров составляет 0,70%.

Пример 2; Для получения смолы с температурой плавления > 160 С синтез проводят аналогично примеру 1 с последующим растворением полученной смолы в

277 г уксусной кислоты при перемешивании и нагревании до 40 — 50 С. Затем смолу выделяют на 185 г охлажденной дистиллированной воды с последующим суспендированием выделенной смолы 200 г 60%-ного раствора . уксусной кислоты, промывкой водой и сушкой смолы.

Температура плавления полученной смолы (>155 С), Mw = 5000 — 5500; массовая доля исходных мономеров 0,38%.

Пример 3. 37,5 г м-крезола (0 35 моль), 0,75 г бенэолсульфокислоты и 47,2 г уксусной кислоты загружают в реактор, снабженный мешалкой, термометром и холодильником, Реакционную смесь нагревают до 97 йЗ С и вводят по каплям 30 г (0,24 моль) п-оксибензальдегида, растворенного в 80 r уксусной кислоты. После введения и-оксибензальдегида реакционную смесь выдерживают при перемешивании и температуре 100+3 С в течение 10 ч. Выделение смолы проводят на 300 г дистиллированной воды, охлажденной до 5 — 10 С, промывают дистиллированной водой и сушат под вакуумом величиной не менее 0,5 кгс/см при;

40-45oÑ. Выход смолы «70%. Т.пл. > 240 С.

Mw = 900 — 1400; массовая доля исходных мономеров составляет 0,12%.

П ри м е р 4. 112,5r(1,04моль) м-креэола, 37,5 г (0,35 моль) п-крезола, 450 r изопропилового спирта, 45 г концентрированной серной кислоты, 1,5 r бензолсульфокислоты загружают в реактор, снабженный мешалкой, термометром и холодильником. Реакционную смесь нагревают до 80″ 3 С и вводят по каплям 98,5 r (1,21 моль) формальдегида (в виде 37%-ного формалина). Затем выдерживают реакционную смесь в течение 5 ч при 83 +3 С при перемешивании. Выделе. 5

1786041 ние смолы проводят на 450 г охлажденной до 5 — 10 С дистиллированной водой. Сушку смолы ведут под вакуумом величиной не менее 0,5 кгс/см и температуре 40-50 С, Выход смолы -75%, температура плавления > 170 С, Mw = 5500-6000; массовая доля исходных мономеров составляет 0,25%, Пример 5. В трехгорлую колбу емкостью 300 мл, снабженную мешалкой, термометром, обратным холодильником, загружают 99,5 г ледяной уксусной кислоты (d = 1,049 г/см ), 30 г (0,13 моль) бисфенола

А и 0,4 г бензолсульфокислоты при интенсивном перемешивании, Реакционную смесь нагревают до 75 С и вводят по каплям формалин 36,6% в количестве 9,1 г (0,11 моль) в течение 15 мин. По окончании ввода формалина температуру поддерживают на уровне 85 +2 С в течение 3 ч. Высаждение проводят в равный объем дистиллированной воды, Выделившийся осадок промывают 50%-ным раствором уксусной кислоты, затем водой, Осауок сушат под вакуумом не менее 0,5 кгс/см при 40-45ОC. Выход смолы 70%. Температурный интервал размягчения данной смолы 150-160 С, Mw = 8500; массовая доля. исходного бисфенола А составляет 0,56%, Пример 6. В трехгорлую колбу емкостью 300 мл, снабженную мешалкой, термом.етро.м; обратным хоп одиль ником загружают 99,5 г ледяной уксусной кислоты (d = 1.049 г/см ), 30 r (0,13 моль) бисфенола

А и -0,5 г бенэолсульфокислоты при интенсивном перемешивании. Реакционную смесь нагреваютдо 75 С и вводят по каплям формалин (36,6%) в количестве 10,8 г (0,13 моль). flo окончании ввода формалина температуру поддерживают на уровне

85+ 2 С в течение 3 ч. Высаждение проводят в равный объем дистиллированной воды. Выделившийся осадок промывают

50%-ным раствором уксусной кислоты, за. тем водой и сушат под вакуумом не менее 0,5 кгс/см при 40 — 45 С. Выход смолы 70%.

Температурный интервал плавления 152—

170 С. Mw = 36000-36500; массовая доля исходного бисфенола А составляет 0,25%.

Пример 7, 112,5 r (1,04 моля) м-крезола; 37,5 r (0,35 моль) п-креэола, 1,5 r бензолсульфокислоты и 468 г уксусной кислоты загружают в реактор, снабженный мешалкой, термометром, капельной воронкой и холодильником.

Реакционную смесь нагревают до 60 С и вводят по каплям 78 r (0,96 моль) формальдегида (в виде 37% — íorî формалина). Затем выдерживают реакционную смесь при перемешивании в течение 2 ч при 60 С, Выделение смолы проводят на 700 г дистиллированной воды, охлажденной до 5 С, с последующей промывкой дистиллированной водой. Сушку смолы ведут под вакуумом ве5 личиной не менее 0,5 кгс/см и температуре

40 — 45 С. Выход смолы — 65% от теоретического, Температура плавления полученной смолы 150 — 155 С, Mw.= 4000 — 4300, массовая доля исходных мономеров 0,85%.

10 Пример 8. 112,5 r (1;04 моль) м-крезола, 37,5 (0,35 моль) п-крезола, 1,5 г бензолсульфокислоты и 468 г уксусной кислоты загружают в реактор, снабженный мешалкой, термометром, капельной воронкой и

15 холодильником. Реакционную смесь нагреваютдо65 С и вводят по каплям 78 г(0,96 моль) формальдегида (e виде 37%-ного формалина). Затем выдерживают реакционную смесь при перемешивании в течение

20 3 ч при 65 С. Выделение смолы проводят на

312 r дистиллированной воды, охлажденной до 10 С, с последующей промывкой дистиллированной водой. Сушку смолы ведут под вакуумом величиной не менее 0,5 кгс/см и

25 температуре 40-45 С. Выход смолы 69% от теоретического. Температура плавления полученной смолы 152 — 158 С, Mw = 42004600, массовая доля исходных мономеров составляет 0,55%.

30 Пример 9 (условия получения с запредельными значениями), 125,5 r (1,15 моль) м-крезола, 37.5 г(0,35 моль) п-крезола, 1,5 г бензолсульфокислоты и 468 r уксусной кислоты загружают в реактор, снабженный

35 мешалкой, термометром, капельной ворон- кой и холодильником. Реакционную смесь„ нагревают до 55 — 58 С и вводят по каплям

78 r (0,96 моль) формальдегида (в виде 37%ного формалина). Затем выдерживают реак40 ционную смесь при перемешивании в течение 90 — 105 мин при 55 — 58 С. Выделение смолы проводят на 700 г дистиллированной воды, охлажденной до 5 С, с последующей промывкой дистиллирован45 ной водой. Сушку смолы ведут под вакуумом величиной не менее 0,5 кгс/см и температу-. ре 40 — 45 С. Выход смолы «50%.от теоретиче ского. Температура плавления полученной смолы 120 — 130 С, Mw = 3000 — 3200, массовая

50 доля исходных мономеров 2,0%, Пример 10. 125,5 г (1,16 моль) м-крезола, 37,5 г (0,35 моль) п-крезола, 1,5 г бензолсульфокислоты и 468 г уксусной кислоты загружают в реактор, снабженный мешал55 кой, термометром, капельной воронкой, и холодильником. Реакционную смесь нагревают до 105 — 100 С и вводят по каплям 78 г

0,96 моль формальдегида (в виде 37%-ного формалина). Затем выдерживают реакционную смесь при перемешивании в течение 11 о

Заказ 226 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат «Патент», г, Ужгород, ул,Гагарина, 101

7 ч при 105-110 С, Выделение смолы проводят на 700 г дистиллированной воды, охлажденной до 10 С, с последующей промывкой дистиллированной водой. Сушку смолы ведут под вакуумом не менее 0,5 кгс/см и 5 температуре 40-45ОС, Выход смолы 857 от теоретического, Температура плавления полученной смолы 170-180 С, Мщ =

=14000-15000, массовая доля исходных мономеров 0,2 .. 10

Как видно из данных, приведенных в примерах 9-10, апкилфенолоформальдегидный новолак, полученный при температуре менее 60 С с массовой долей исходных мономеров более 1,57ь обладает 15 довольно низкой термотекучестью -120130 С, выделяется в виде смолообразной массы, затвердевающей после длительных обработок водой.

Прототип. 81 г м-крезола, 54 r и-крезо- 20 ла, 15 r щавелевой кислоты и 260 г этилцеллозольва загружают в реактор. снабженный мешалкой термометром и холодильником.

Смесь нагревают до 80 С и в течение 35 мин добавляют 86 г формалина (массовая доля 25 формальдегида 377ь). Температуру повышают до 100 С и при этой температуре нагре- . вают в течение 19 ч, затем к реакционной колбе подключают вакуум и отгоняют растворитель с одновременным поднятием тем- 30 пературы в течение 3-4 ч от 100 до 200ОС,, Полученный расплав смолы выливают иэ реактора, охлаждают, сушат, Выход смолы составляет 80 . от теоретического.

Температурный интервал плавления 132- 35

149 С; Mw — 8500-19000; массовая доля ис- . . ходных мономеров 2,72ф.

При проведении процесса при температуре менее 60 С получают алкилфенолофор мальдегидный новолак с массовой долей 40 исходных мономеров более 1,57ь, а при температуре более 100 C алкилфенолоформальдегидный новолак образует значительно высокое количество гелеобразных включений, И тот и другой факт делает недопусти- 45 мым использование указанных объектов в композициях позитивных фоторезистов, предназначенных для микролитографических процессов. .Ъ

Соотношение изопропипового спирта и серной кислоты 10:1 является оптимальным.

Большое количество изопропилового спирта приводит к неоправданному перерасходу реагента, а при меньшем количестве.серно9 кислоты реакция не идет, Таким образом, как видно из приведенных выше примеров, заявляемый способ позволяет получить алкилфенолоформальдегидные смолы в мягких условиям с малым содержанием исходных мономеров (> 2% у прототипа и менее 1; в заявляемом способе) с высокой воспроизводимостью, более высокой по отношению к прототипу температурой плавления (132-149 С у прототипа и более 150 С в заявляемом способв без значительного увеличения молекулярной массы, что позволяет использовать указанные смолы в качестве пленкообраэующего компонента в позитивных светочувствительных составах используемых в прецизионных технологиях, благодаря высокому разрешению (минимально-вослроиэводимый размер элемента менее 1 мкм, вертикальному профилю проявленных элементов и термостойкости проявленного рельефа более 160 С.

Способ получения новолачной алкилфенолформальдегидной смолы конденсацией алкилфенола и формальдегида в присутствии кислотного катализатора в среде органического растворителя при нагревании с последующим выделением смолы, о т л и ч а юшийся тем, что, с целью снижения содержания исходных мономеров в смоле, в качестве кислотного катализатора используют бензолсульфокислоту, в качестве органического растворителя — уксусную кислоту ипи смесь изопропилового спирта с серной кислотой при их массовом соотношении 10:1, процесс осуществляют при 60-100 С в течеwe 2-10 ч, а выделение смолы проводят на охлажденную до 5 — 10 С дистиллированную воду.

Видео:РЕАКЦИИ ИОННОГО ОБМЕНА, ИОННОЕ УРАВНЕНИЕ - Урок Химия 9 класс / Подготовка к ЕГЭ по ХимииСкачать

Фенолоформальдегидные смолы

В зависимости от природы и соотношения компонентов, а также от применяемого катализатора фенолоформальдегидные смолы делят на два вида:

- термореактивные или резольные;

- термопластичные или новолачные смолы.

Видео:Фенолформальдегидные пластмассыСкачать

Резольные смолы

При нагревании или длительном хранении эти смолы переходят в неплавкое и нерастворимое состояние, а новолачные смолы термопластичны и могут сохранять плавкость и растворимость при длительном хранении, а также при нагреве до 200 °С. Резольные смолы при переходе из плавкого растворимого состояния в неплавкое и нерастворимое проходят три стадии, характеризующие их состояние:

- Резолы — смолы в стадии А. Плавятся при нагревании и растворяются в спирте, ацетоне и в водных растворах щелочей. Представляют собой смесь низкомолекулярных соединений продуктов реакции.

- Резитолы — смолы в стадии В. Образуются при нагревании или длительном хранении резолов, представляют собой смесь резольной смолы и высокомолекулярных неплавких и нерастворимых соединений. Они нерастворимы в спирте и ацетоне, а только набухают в них, не плавятся, но размягчаются при нагревании.

- Резиты — смолы в стадии С. Содержат в основном трехмерные высокомолекулярные соединения. Не плавятся и не размягчаются при нагревании и нерастворимы и не набухают ни в каких растворителях. Резольные смолы в стадии С обладают высокими физико-электрическими свойствами.

Видео:Как написать уравнения реакции полимеризации?Скачать

Механизм образования фенолоформальдегидных смол

Функциональность фенола составляет 1–3, т. е. на 1 моль фенола может присоединяться от 1 до 3 молей формальдегида в двух ортоположениях и в параположении (рис. 1).

Рис. 1.

При эквимолекулярных количествах реагентов или при избытке формальдегида в присутствии щелочного катализатора образуются смолы резольного типа, при избытке фенола в кислой среде — новолачные. При синтезе резольных смол обычно берут на 6 молей фенола 7 молей формальдегида, и реакция идет по схеме, приведенной на рис. 2.

Рис. 2.

На первой стадии процесса одновременно получаются оксибензиловый спирт, ди- и триметилольные производные фенола (рис. 3), которые реагируют между собой с образованием макромолекулы резольной смолы. В щелочной среде в результате взаимодействия фенолоспиртов за счет метилольных групп в пароположении образуется резольная смола в стадии А (рис. 4).

Рис. 3.

Рис. 4.

Наличие в этих макромолекулах метилольных групп позволяет им вступать в дальнейшие реакции поликонденсации между собой. Под влиянием дальнейшего нагрева происходит процесс отверждения смолы с выделением воды и образованием молекул трехмерной структуры резита (рис. 5).

Рис. 5.

Процесс отверждения, то есть превращения в резит, может происходить в условиях нормальной температуры, но длительное время (от 6 мес. до 1 года). При повышении температуры скорость сильно возрастает.

Новолачные смолы образуются при избытке фенола в кислой среде. Обычно берут 7 молей фенола и 6 молей формальдегида, в качестве катализатора применяют соляную кислоту. В этом случае реакция идет по схеме, указанной на рис. 6.

Рис. 6.

Фенолоспирты при избытке фенола реагируют с фенолом и образуют метилолдиоксидифенилметан (рис. 7), который при дальнейшей поликонденсации дает новолачные смолы, имеющие строение, показанное на рис. 8.

Рис. 7.

Рис. 8.

В новолачную смолу входит смесь соединений линейного строения с молекулярной массой 200–1300. В отличие от резола молекулы новолачной смолы не содержат метилольных групп и поэтому не способны вступать в реакцию поликонденсации между собой и не образуют пространственных структур. Новолачные смолы могут быть переведены в неплавкое и нерастворимое состояние путем обработки их формальдегидом, параформом или чаще всего гексаметилентетрамином при повышенной температуре.

Видео:Синтез фенолформальдегидной смолы резольного типа (синтез резола)Скачать

Технологический процесс получения фенолоформальдегидной резольной смолы

В производстве резольных смол в качестве сырья применяют фенол, крезол, ксиленол, а также фенольно-крезольные фракции, содержащие их смесь. Применяется и смесь ФДК (фенол, дикрезол, ксиленол). Формальдегид применяют в виде 36–40-процентного раствора (формалин).

Резольные фенолоформальдегидные смолы изготавливают различных марок, в виде жидких (ОФ, ОК) или твердых смол (ИФ, ИК) для получения спиртовых лаков. Приведем процесс получения резольной (бакелитовой) смолы.

Состав:

Фенол 100% — 6 молей

Формалин 40% — 7 молей

Аммиак 25% — 5% (по массе фенола)

Видео:25. Схема реакции и химическое уравнениеСкачать

Процесс изготовления

В реактор загружают фенол (в виде водного раствора), формалин и аммиак. Смесь в котле нагревают до 80 °С, подавая в рубашку котла водяной пар. При достижении 80 °С начинается экзотермическая реакция, и подачу пара прекращают. Вследствие экзотермичности процесса температура в котле поднимается до 100 °С, и реакция продолжается. В это время холодильник работает по обратной схеме для возможности возврата паров формалина в котел. Процесс варки смолы контролируют по температуре, при которой происходит помутнение охлаждаемой в стаканчике пробы смолы.

Процесс изготовления смолы заканчивают, когда температура помутнения пробы смолы (разделение на два слоя) достигнет 75–80 °С.

Для процесса сушки смолы холодильник переключают на прямую схему и соединяют со сборником конденсата и вакуум-насосом. Массу в реакторе нагревают до70–80 °С и при этой температуре и вакууме 600–700 мм рт. ст. сушат до момента, когда скорость полимеризации будет в пределах 90–120 с при нормальных условиях (температура 18 °C и давление 760 мм рт. ст.). Готовую смолу выгружают через нижний сливной штуцер либо (при получении лака) разбавляют спиртом.

Для получения жидких резольных смол сушку смолы под вакуумом не производят, а процесс изготовления смолы заканчивают после процесса конденсации и определения готовности смолы. После этого смолу перекачивают с помощью сжатого воздуха в отстойник, где происходит отделение надсмольной воды от смолы. После отделения водного слоя жидкий резол (нижний слой) сливают в тару.

Рис. 9. Схема производства фенолоформальдегидных смол и лаков

1 — котел для варки бакелитовых смол;

2 — феноловыплавитель;

3 — конденсатор;

4 — монжус для фенола;

5 — монжус для формалина;

6 — резервуар с обогревом;

7 — резервуар для формалина;

8 — резервуар для аммиака;

9 — монжус для аммиака,

10 — бак для спиртовых лаков;

11 — бак_отстойник;

12 — весовой мерник для фенола;

13 — весовой мерник для формалина;

14 — мерник для аммиака;

15 — мерник для растворителя;

16 — конденсатор;

17 — пеноловушка;

18 — вакуум_насос;

19 — шестеренчатый насос;

20 — вакуум_ловушка

Видео:79. Что такое реакции поликонденсацииСкачать

Крезолоформальдегидные смолы

Технический трикрезол, применяемый для производства смол, представляет собой смесь трех изомеров крезола: орто-, мета- и паракрезола (рис. 10).

Рис. 10.

При взаимодействии с формальдегидом орто- и паракрезол реагируют только в двух точках, а метакрезол в трех точках, поэтому могут образоваться смолы с различными свойствами. Так, орто- и паракрезолы образуют термопластичные смолы, метакрезол может образовывать термореактивные. Поэтому количество метакрезола в трикрезоле должно быть не менее 40%. Трикрезол с таким содержанием метакрезола реагирует с формальдегидом так же, как и фенол.

При изготовлении крезолоформальдегидных смол крезол и формалин берут примерно в равных количествах. При избытке формалина получаются резольные смолы, а при избытке крезола — новолачные. Процессы изготовления этих смол аналогичны процессам изготовления фенолоформальдегидных смол.

Свойства крезольных смол несколько отличаются от фенольных. У крезольных смол время полимеризации, влагостойкость и электрические свойства выше.

В таблице 1 приведены сравнительные характеристики фенольных и крезольных смол, в таблице 2 — свойства смолы в стадии С.