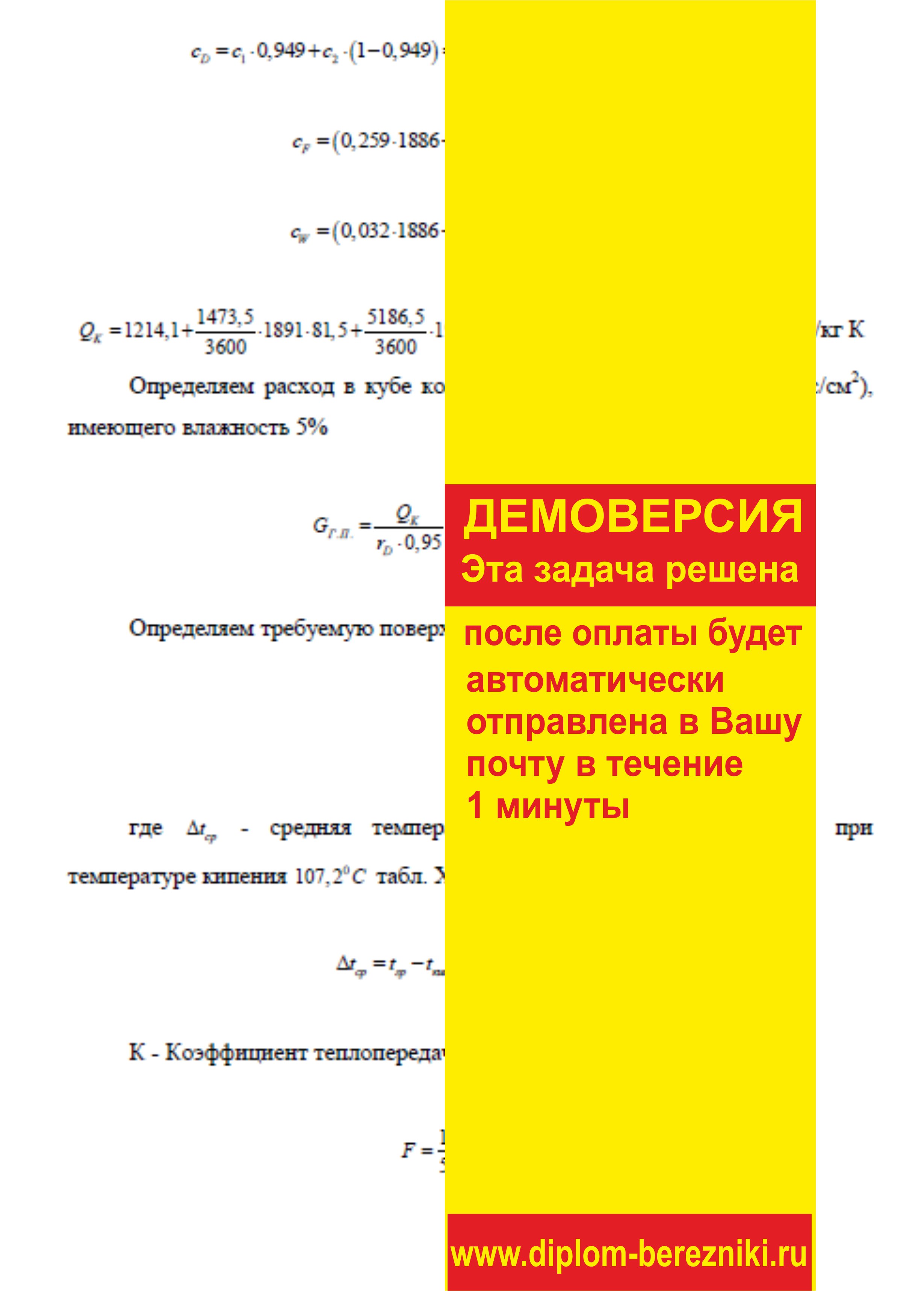

Решение задачи 7.21 по ПАХТ из задачника Павлова Романкова Носкова

7.21. Уравнения рабочих линий ректификационной колонны для разделения смеси бензола и толуола под атмосферным давлением: у = 0,723x+ 0,263; у = 1,25x — 0,0188. В колонну подается 75 кмоль/ч смеси при температуре кипения. Греющий пар в кубе колонны имеет избыточное давление 3 кгс/см 2 . Определить требуемую поверхность нагрева в кубе колонны и расход греющего пара, имеющего влажность 5%. Коэффициент теплопередачи К=580 Вт/(м 2 -К). Тепловыми потерями пренебречь. Температуру кипения жидкости в кубе принять как для чистого толуола.

Прошу обратить внимание , что при покупке решений задач по ПАХТ на сайте

Вам в почту приходит не сам файл решения, а ссылка на файл решения, который нужно скачать по этой ссылке СНАЧАЛА НА ЖЕСТКИЙ ДИСК своего компьютера.

Открывать и просматривать решения задач нужно с жесткого диска своего компьютера.

Файл решения приходит к Вам в трёх вариантах:

1 — ссылка — это формат ПДФ.

2 — ссылка — это архив, который нужно распаковать и уже там будет решение в ворде .

3 — ссылка — это архив, который нужно распаковать и уже там будет решение в ПДФ.

Если у Вас нет опыта оплаты и получения заказа через платежную систему «Робокасса», то Вы можете посмотреть видеролик на этой странице, где эта процедура подробно рассмотрена.

Если у Вас возникли вопросы и что-то не получается

Вы всегда можете задать вопрос через форму обратной связи задать вопрос

Видео:Ректификационная колонна принцип работыСкачать

Ректификационная установка для разделения бинарной смеси «бензол-толуол»

Автор работы: Пользователь скрыл имя, 22 Марта 2012 в 06:42, курсовая работа

Описание

Возможность разделения жидкой смеси на составляющие её компоненты ректификацией обусловлена тем, что состав пара, образующегося над жидкой смесью, отличается от состава жидкой смеси в условиях равновесного состояния пара и жидкости.

Сущность процесса ректификации рассмотрим на простейшем примере разделения двухкомпонентной смеси, как и в случае нашего задания по курсовому проектированию, где требуется спроектировать ректификационную установку для разделения смеси «бензол-толуол». При ректификации исходная смесь делится на две части: часть, обогащенную легколетучим компонентом (ЛЛК), называемую дистиллятом, и часть, обедненную ЛЛК, называемую кубовым остатком.

Работа состоит из 1 файл

Видео:6.1. Ароматические углеводороды (бензол и его гомологи): Строение, номенклатура, изомерияСкачать

Бензол-толуол.docx

Видео:6.2. Ароматические углеводороды (бензол и его гомологи): Способы получения. ЕГЭ по химииСкачать

Введение

Ректификация – разделение жидких однородных смесей на составляющие вещества или группы составляющих веществ в результате противоточного взаимодействия паровой смеси и жидкой смеси.

Возможность разделения жидкой смеси на составляющие её компоненты ректификацией обусловлена тем, что состав пара, образующегося над жидкой смесью, отличается от состава жидкой смеси в условиях равновесного состояния пара и жидкости.

Сущность процесса ректификации рассмотрим на простейшем примере разделения двухкомпонентной смеси, как и в случае нашего задания по курсовому проектированию, где требуется спроектировать ректификационную установку для разделения смеси «бензол-толуол». При ректификации исходная смесь делится на две части: часть, обогащенную легколетучим компонентом (ЛЛК), называемую дистиллятом, и часть, обедненную ЛЛК, называемую кубовым остатком.

Обычно ректификационный аппарат состоит из двух частей: верхней и нижней, каждая из котрых представляет собой организованную поверхность контакта фаз между паром и жидкостью.

В нижней части исходная смесь взаимодействует с паром, начальный состав которого равен составу кубового остатка. Вследствие этого из смеси извлекается легколетучий компонент.

В верхней ступени пар начального состава соответствующий составу исходной смеси, взаимодействует с жидкостью, начальный состав которой равен составу дистиллята. Вследствие этого пар обогащается легколетучим компонентом до требуемого предела, а менее летучий компонент извлекается из паровой фазы.

Пар для питания ректификационной колонны получается многократным испарением жидкости, имеющей тот же состав, что и кубовый остаток, а жидкость – многократной конденсацией пара, имеющего состав, одинаковый с составом дистиллята.

Видео:Химические свойства бензола и его гомологов. 2 часть. 11 класс.Скачать

Уравнения рабочих линий ректификационной колонны для разделения смеси бензола и толуола

Расчет ректификационной колонны для разделения бинарной смеси бензол — толуол

изобарный бинарный ректификационный орошение

Ректификация бинарных систем является процессом разделения растворов на один или два практически чистых компонента путем осуществляемого в ректификационной колонне многократного двустороннего массообмена между движущимися противотоком парами и жидкостью.

Хотя в промышленной практике сравнительно редко встречаются случаи разделения двухкомпонентных систем, теория ректификации бинарных смесей имеет большое познавательное значение, ибо позволяет со всей отчетливостью выявить приемы и методы исследования процесса, происходящего в ректификационном аппарате, и представить результаты такого изучения на весьма наглядных расчетных диаграммах. Используя графические приемы, удается наиболее просто представить принципы расчета различных режимов работы колонны, носящие общий характер и равно приложимые и к более трудным случаям, когда разделению подвергается уже не бинарная, а значительно более сложная многокомпонентная система.

Взаимодействие фаз при ректификации представляет собой диффузию низкокипящего компонента из жидкости в пар и высококипящего компонента из пара в жидкость, обусловленную разностью концентраций компонентов в массообменивающихся потоках паров и жидкости. Основным условием эффективного обмена веществом между фазами является их как можно более интенсивный контакт.

Способ контактирования фаз внутри колонны: ступенчатый (на тарелках) или непрерывный (вдоль слоя насадки), оказывает существенное влияние на глубину достигаемого разделения и на методы анализа и расчета процесса в целом.

В насадочной колонне происходит типичный противоточный дифференциальный процесс — потоки флегмы и паров находятся в постоянном взаимодействии на поверхности насадки, перенос вещества между фазами идет непрерывно. Механизм работы насадочной колонны не состоит из отдельных самостоятельных ступеней, а представляет собой непрерывное изменение концентраций жидких и паровых потоков вдоль всей поверхности контакта фаз. Именно этой непрерывностью изменения составов и отличается насадочная колонна, осуществляющая истинный противоток паров и жидкости, от тарельчатой колонны, в которой составы фаз меняются скачком от одной ее тарелки к другой.

Если две неравновесные фазы, паровую и жидкую, привести во взаимный контакт и создать возможно более благоприятные условия для массопередачи, а затем после обмена веществом и энергией отделить эти фазы одну от другой каким-нибудь механическим способом, то всю такую операцию в целом принято называть одной ступенью контакта. Механизм работы тарельчатой колонны, взятый в чистом виде, состоит в том, что ее тарелки действуют как ряд вполне самостоятельных ступеней контакта для встречающихся и перемешивающихся паровых и жидких потоков. Существенно, что на тарелках колонны истинный противоток паров и флегмы полностью нарушается (чего не происходит в насадочной колонне), и контактирующие фазы обмениваются веществом и энергией вследствие стремления взаимодействующих сред к состоянию равновесия.

Чтобы установить эталон для оценки работы тарелок колонны, вводится понятие об идеальной контактной ступени или теоретической тарелке, характеризующейся тем, что в ходе массообмена взаимодействующие потоки достигают равновесного состояния.

Степень приближения контактирующих фаз к равновесию, реализуемая в практической ступени, условно определяется как ее эффективность или коэффициент полезного действия.

На тарелках ректификационной колонны, могущих иметь самую различную конструкцию, осуществляется интенсивное взаимодействие между восходящим паровым и нисходящим жидким потоками. В предельном случае работы тарелки энергообмен между соприкасающимися парами и жидкостью приводит к выравниванию их температур, в результате обмена веществом устанавливаются равновесные значения составов фаз, и процесс их взаимодействия прекращается, так как парожидкая система приходит в равновесное состояние. Пары и жидкость отделяются друг от друга, и процесс продолжается вследствие нового контактирования этих фаз уже на следующей ступени с другими жидкими и паровыми потоками.

В термодинамической теории массообменных процессов разделения при переходе от составов фаз в одном межтарелочном отделении к составам фаз в соседнем за количественную основу принимается гипотеза теоретической тарелки (ступени). Особенность этой теории состоит в том, что она не занимается вопросом о механизме процесса и не исследует диффузионной природы и кинетической картины явления массопередачи на контактной ступени. Теория массообменных процессов разделения, основанная на концепции теоретической тарелки (ступени), изучает предельные условия проведения процесса и устанавливает эталоны, сравнением с которыми можно получить правильное суждение о работе практического аппарата и о степени его отклонения от наиболее совершенного в данных условиях образца.

Гипотеза теоретической тарелки не воспроизводит в точности действительной картины явления, протекающего в контактной ступени, ибо основана на статическом представлении процесса. Тем не менее эта концепция позволяет осуществить анализ и расчет процесса разделения исходной смеси в ректификационной колонне и получить достаточно близкую к действительности картину реального процесса, несмотря на наше неумение вполне компетентно и всесторонне исследовать сложные явления массопередачи, происходящие на практической ступени контакта. Другим обоснованием целесообразности разработки термодинамической теории ректификации является установившийся, по-видимому, окончательно взгляд, согласно которому ис следование и определение эффективности практических ступеней разделения оказывается, как правило, задачей менее трудной, чем непосредственное изучение диффузионной картины процесса ректификации в реальной колонне. Таким образом, термодинамическая теория ректификации является пока первой ступенью общей теории ректификации

В процессе ректификации обогатительный эффект отдельно взятых контактных ступеней, недостаточный для получения желательной чистоты продуктов, увеличивается благодаря объединению группы ступеней, представляющие единый каскад — ректификационную колонну, в которой и обеспечиваются условия для достижения требуемой глубины разделения.

Цель расчета ректификационной колонны состоит в том, чтобы па основе анализа ее рабочего режима и процессов, происходящих на контактных ступенях, установить для каждой из них степень обогащения фаз и тем самым получить возможность судить о необходимом для назначенного разделения числе тарелок и о составах, количествах, температурах и давлениях потоков паров и флегмы по. всей высоте колонны при установившемся режиме ее работы.

1. Построение изобарных температурных кривых

Для построения кривых изобар нам необходимо знать зависимость между температурой t и давлением насыщенных паров компонента Р i , поэтому воспользуемся эмпирическим уравнением Антуана:

lg P i = A i — B i / (C i + t), (1)

где Аi, Вi, Сi — эмпирические величины, постоянные для каждого компонента.

Для определения температур кипения бензола (низкокипящего компонента) t КБ и толуола (высококипящего компонента) t КТ , т.е. крайних точек изобарных температурных кривых, при заданном рабочем давлении уравнение Антуана нам надо решить относительно температуры t. Для этого вместо давления насыщенных паров компонента Р i в уравнение подставим давление в середине колонны ? , т.е.

t = B i / (A i — lg ? ) — C i , (2) КБ = B Б / (A Б — lg ? ) — C Б = 1214 / (4,031 — lg 1,47) — 221,205= 93,15°С; КТ = B Т / (A Т — lg ? ) — C Т = 1345 / (4,074 — lg 1,47) — 219,516= 124,765°С.

Далее в пределах рассчитанных температур кипения компонентов зададимся 8 температурами:

? t =(t КТ — t КБ ) / 7= (124,765 — 93,15) / 7=4,516°С;

Давления насыщенных паров компонентов Р Б и Р Т найдем по уравнению (1):

При температуре t 1 = 93,15°C

P Б1 = 10 (4,03129 — 1214,65 / (221,205 + 93,15)) = 1,470 ата;

P Т1 = 10 (4,07427 — 1345,09 / (219,516 + 93,15)) = 0,592 ата.

При температуре t 2 = 97,67°C

P Б2 = 10 (4,03129 — 1214,65 / (221,205 + 97,67)) = 1,668 ата;

P Т2 = 10 (4,07427 — 1345,09 / (219,516 + 97,67)) = 0,682 ата.

При температуре t 3 = 102,18°C

P Б3 = 10 (4,03129 — 1214,65 / (221,205 + 102,18)) = 1,885 ата;

P Т3 = 10 (4,07427 — 1345,09 / (219,516 + 102,18)) = 0,782 ата.

При температуре t 4 = 106,69°C

P Б4 = 10 (4,03129 — 1214,65 / (221,205 + 106,69)) = 2,123 ата;

P Т4 = 10 (4,07427 — 1345,09 / (219,516 + 106,69)) = 0,893 ата.

При температуре t 5 = 111,22°C

P Б5 = 10 (4,03129 — 1214,65 / (221,205 + 111,22)) = 2,384 ата;

P Т5 = 10 (4,07427 — 1345,09 / (219,516 + 111,22)) = 1,017 ата.

При температуре t 6 = 115,73°C

P Б6 = 10 (4,03129 — 1214,65 / (221,205 + 115,73)) = 2,668 ата;

P Т6 = 10 (4,07427 — 1345,09 / (219,516 + 115,73)) = 1,153 ата.

При температуре t 7 = 120,25°C

P Б7 =10 (4,03129 — 1214,65 / (221,205 + 120,25)) = 2,979 ата;

P Т7 =10 (4,07427 — 1345,09 / (219,516 + 120,25)) = 1,304 ата.

При температуре t 8 = 124,765°C

P Б8 =10 (4,03129 — 1214,65 / (221,205 + 124,765)) = 3,315 ата;

P Т8 =10 (4,07427 — 1345,09 / (219,516 + 124,765)) = 1,469 ата.

Определим мольные доли бензола в кипящей жидкой фазе

x’ = ( ? — Р Т )/(Р Б — Р Т ), (3)

в равновесной паровой фазе

y’ = К Б · x’ = Р Б / ? · x’, (4)

где К Б — константа фазового равновесия бензола.

При температуре t 1 = 93,15°С

x’ 1 = (1,47 — 0,592)/(1,47 — 0,592) = 1;

При температуре t 2 = 97,67°С

x’ 2 = (1,47 — 0,682)/(1,668 — 0,682) = 0,809;

y’ 2 = 1,668/1,47*0,809 = 0,912.

При температуре t 3 = 102,18°С

x’ 3 = (1,47 — 0,782)/(1,885 — 0,782) = 0,633

y’ 3 = 1,885/1,47*0,633 = 0,806.

При температуре t 4 = 106,69°С

x’ 2 = (1,47 — 0,893)/(2,123 — 0,893) = 0,477;

y’ 2 = 2,123/1,47*0,477 = 0,685.

При температуре t 5 = 111,22°С

x’ 2 = (1,47 — 1,017)/(2,384 — 1,017) = 0,339;

y’ 2 = 2,384/1,47*0,339 = 0,0,546.

При температуре t 6 = 115,73°С

x’ 2 = (1,47 — 1,153)/(2,669 — 1,153) = 0,215;

y’ 2 = 2,669/1,47*0,215 = 0,388.

При температуре t 7 = 120,25°С

x’ 2 = (1,47 — 1,304)/(2,978 — 1,304) = 0,105;

y’ 2 = 2,978/1,47*0,105 = 0,211.

При температуре t 8 = 124,765°С

x’ 2 = (1,47 — 1,469)/(3,315 — 1,469) = 0,0;

y’ 2 = 3,315/1,47*0,105 = 0,0.

Для построения кривой равновесия фаз и изобарных температурных кривых составим таблицу полученных данных:

Температура, °СбензолтолуолP Б , атаx’y’P Т , ата1-x’1-y’t 1 = t КБ = 93,151,47110,59100t 2 = 97,671,6680,8090,9120,6820,1910,087t 3 = 102,181,8850,6330,8060,7820,3660,193t 4 = 106,692,1220,4770,6850,8930,5220,315t 5 = 111,222,3840,3380,5451,0170,6610,454t 6 = 115,732,6680,2150,3891,1530,7850,611t 7 = 120,252,9780,1050,2111,3040,8950,789t 8 = t КТ = 124,7653,315001,4711

Величины энтальпии для различных веществ в жидком и газообразном состоянии мы можем рассчитать по эмпирическим зависимостям от температуры t и относительной плотности ? 20 4 вещества:

i = [(0,403 + 0,000405·t) · t · ( ? 20 4 ) -1/2 ] · M, ккал / кмоль (5) i = [(50,2 + 0,109·t + 0,00014·t 2 ) · (4 — ? 20 4 ) — 73,8] · M, ккал / кмоль(6)

где h i и H i — энтальпии вещества в жидком состоянии и газообразном состоянии,

M — молярная масса вещества, кг/кмоль.

КомпонентM, кг/кмоль?204 бензол78,110,8790толуол92,140,8669

Найдем энтальпии бензола h Б , H Б и толуола h Т , H Т при различных температурах по уравнениям (5) и (6):

При температуре t 1 =93,15°C Б1 = [(0,403 + 0,000405·93,15) · 93,15 · (0,879) -1/2 ] · 78,11 = 3415,48 ккал / кмоль; Б1 = [(50,2 + 0,109·93,15 + 0,00014·93,15 2 ) · (4 — 0,8790) — 73,8] · 78,11 = 9231,62 ккал / кмоль; Т1 = [(0,403 + 0,000405·93,15) · 93,15 · (0,8669) -1/2 ] · 92,14 = 4056,53 ккал / кмоль; Т1 = [(50,2 + 0,109·93,15 + 0,00014·93,15 2 ) · (4 — 0,8669) — 73,8] · 92,14 = 10957,11 ккал / кмоль.

При температуре t 2 =97,67°C Б2 = [(0,403 + 0,000405·97,67) · 97,67 · (0,879) -1/2 ] · 78,11 = 3596,08 ккал / кмоль; Б2 = [(50,2 + 0,109·97,67 + 0,00014·97,67 2 ) · (4 — 0,8790) — 73,8] · 78,11= 9380,95 ккал / кмоль; Т2 = [(0,403 + 0,000405·97,67) · 97,67 · (0,8669) -1/2 ] · 92,14 = 4271,035 ккал / кмоль; Т2 = [(50,2 + 0,109·97,67 + 0,00014·97,67 2 ) · (4 — 0,8669) — 73,8] · 92,14 = 11133,93 ккал / кмоль.

При температуре t 3 = 102,18°C Б3 = [(0,403 + 0,000405·102,18) · 102,18 · (0,8790) -1/2 ] · 78,11 = 3777,665 ккал / кмоль; Б3 = [(50,2 + 0,109·102,18 + 0,00014·102,18 2 ) · (4 — 0,8790) — 73,8] · 78,11 = 95,31,34 ккал / кмоль Т3 = [(0,403 + 0,000405·102,18) · 102,18 · (0,8669) -1/2 ] · 92,14 = 4486,6958 ккал / кмоль; Т3 = [(50,2 + 0,109·102,18 + 0,00014·102,18 2 ) · (4 — 0,8669) — 73,8] · 92,14 = 11312 ккал / кмоль.

При температуре t 4 =106,69°C Б4 = [(0,403 + 0,000405·106,69) · 106,69 · (0,8790) -1/2 ] · 78,11 = 3960,615 ккал / кмоль; Б4 = [(50,2 + 0,109·106,69 + 0,00014·106,69 2 ) · (4 — 0,8790) — 73,8] · 78,11 = 9683,119 ккал / кмоль; Т4 = [(0,403 + 0,000405·106,69) · 106,69 · (0,8669) -1/2 ] · 92,14 = 4703,984 ккал / кмоль; Т4 = [(50,2 + 0,109·106,69 + 0,00014·106,69 2 ) · (4 — 0,8669) — 73,8] · 92,14 = 11491,72 ккал / кмоль.

При температуре t 5 =111,22°C Б5 = [(0,403 + 0,000405·111,22) · 111,22 · (0,8790) -1/2 ] · 78,11 = 4145,757 ккал / кмоль; Б5 = [(50,2 + 0,109·111,22 + 0,00014·111,22 2 ) · (4 — 0,8790) — 73,8] · 78,11 = 9836,964 ккал / кмоль; Т5 = [(0,403 + 0,000405·111,22) · 111,22 · (0,8669) -1/2 ] · 92,14 = 4923,87 ккал / кмоль; Т5 = [(50,2 + 0,109·111,22 + 0,00014·111,22 2 ) · (4 — 0,8669) — 73,8] · 92,14 = 11673,88 ккал / кмоль.

При температуре t 6 =115,73°C Б6 = [(0,403 + 0,000405·115,73) · 115,73 · (0,8790) -1/2 ] · 78,11 = 4331,455 ккал / кмоль; Б6 = [(50,2 + 0,109·115,73 + 0,00014·115,73 2 ) · (4 — 0,8790) — 73,8] · 78,11 = = 9991,519 ккал / кмоль; Т6 = [(0,403 + 0,000405·115,73) · 115,73 · (0,8669) -1/2 ] · 92,14 = 5144,426 ккал / кмоль; Т6 = [(50,2 + 0,109·115,73 + 0,00014·115,73 2 ) · (4 — 0,8669) — 73,8] · 92,14 = 11856,88 ккал / кмоль.

При температуре t 7 =120,25°C Б7 = [(0,403 + 0,000405·120,25) · 120,25 · (0,8790) -1/2 ] · 78,11 = 4518,94 ккал / кмоль; Б7 = [(50,2 + 0,109·120,25 + 0,00014·120,25 2 ) · (4 — 0,8790) — 73,8] · 78,11 = 10147,81 ккал / кмоль; Т7 = [(0,403 + 0,000405·120,25) · 1220,25 · (0,8669) -1/2 ] · 92,14 = 5367,1 ккал / кмоль; Т7 = [(50,2 + 0,109·120,25 + 0,00014·120,25 2 ) · (4 — 0,8669) — 73,8] · 92,14 = 12047,94 ккал / кмоль.

При температуре t 8 =124,765°C Б7 = [(0,403 + 0,000405·124,765) · 124,765 · (0,8790) -1/2 ] · 78,11 = 4707,592 ккал / кмоль; Б7 = [(50,2 + 0,109·124,765 + 0,00014·124,765 2 ) · (4 — 0,8790) — 73,8] · 78,11 = 10305,31 ккал / кмоль; Т7 = [(0,403 + 0,000405·124,765) · 124,765 · (0,8669) -1/2 ] · 92,14 = 5591,16 ккал / кмоль; Т7 = [(50,2 + 0,109·120,25 + 0,00014·120,25 2 ) · (4 — 0,8669) — 73,8] · 92,14 = 12228,43 ккал / кмоль.

Пренебрегая теплотой растворения, рассчитаем энтальпии жидкой и паровой фаз, имеющих равновесные составы (точнее, содержания бензола) x’ и y’ при заданной температуре t, по следующим уравнениям аддитивности:

для жидкой фазы

h = h Б · x’ + h Т · (1 — x’), (7)

для насыщенных паров

H = H Б · y’ + H Т · (1 — y’), (8)

Имея все необходимые данные, проведем расчет с помощью электронных таблиц Excel.

tX ‘Y’h Б h Т H Б H Т hH93,151,0112761,004513415,4784056,5299231,6210957,113408,24949223,83897,670,8096440,9123253596,0854271,0359380,95211133,933724,56589534,646102,180,6331050,8062223777,6654486,6959531,342113124037,80459876,395106,690,4773420,6846533960,6154703,9849683,11911491,724349,142610253,45111,220,3386050,5455264145,7574923,8759836,96411673,884660,399610671,79115,730,2154840,3885484331,4555144,4269991,51911856,884969,244111132,1120,250,1049050,2111294518,945367,110147,8112041,945278,123611642,03124,7650,0054230,0121464707,5925591,1610305,3112228,435586,368512205,08

Построим энтальпийную диаграмму, используя составленную таблицу рассчитанных данных.

2. Расчет однократного испарения

Рисунок 6 — Схема процесса однократного испарения (ОИ)

Материальный баланс процесса ОИ представим следующим образом

для всей системы

F = G F + g F , (13)

для низкокипящего компонента

F · x’ F = G F · y * F + g F · x * F , (14)

где G F и g F — массовые расходы соответственно образовавшихся паров и жидкого остатка в кг/ч;

x * F и y * F — мольные доли бензола в равновесных жидкой и паровой фазах, полученных в результате однократного испарения сырья на входе в колонну.

Совместное решение приведенных уравнений даст нам выражение:

x’ F = e’ · y * F + (1 — e’) · x * F , (15)

где e’ = G’ F / F’ — мольная доля отгона.

Процесс однократного испарения проанализируем при помощи кривой равновесия фаз, изобарных температурных кривых и энтальпийной диаграммы. Уравнение (15) представляет собой уравнение прямой:

если y * F = 0, то x * F = x’ F / (1 — e’) = 0,47 / (1 — 0,5) = 0,94;

если x * F = x’ F , то y * F = x’ F = 0,47.

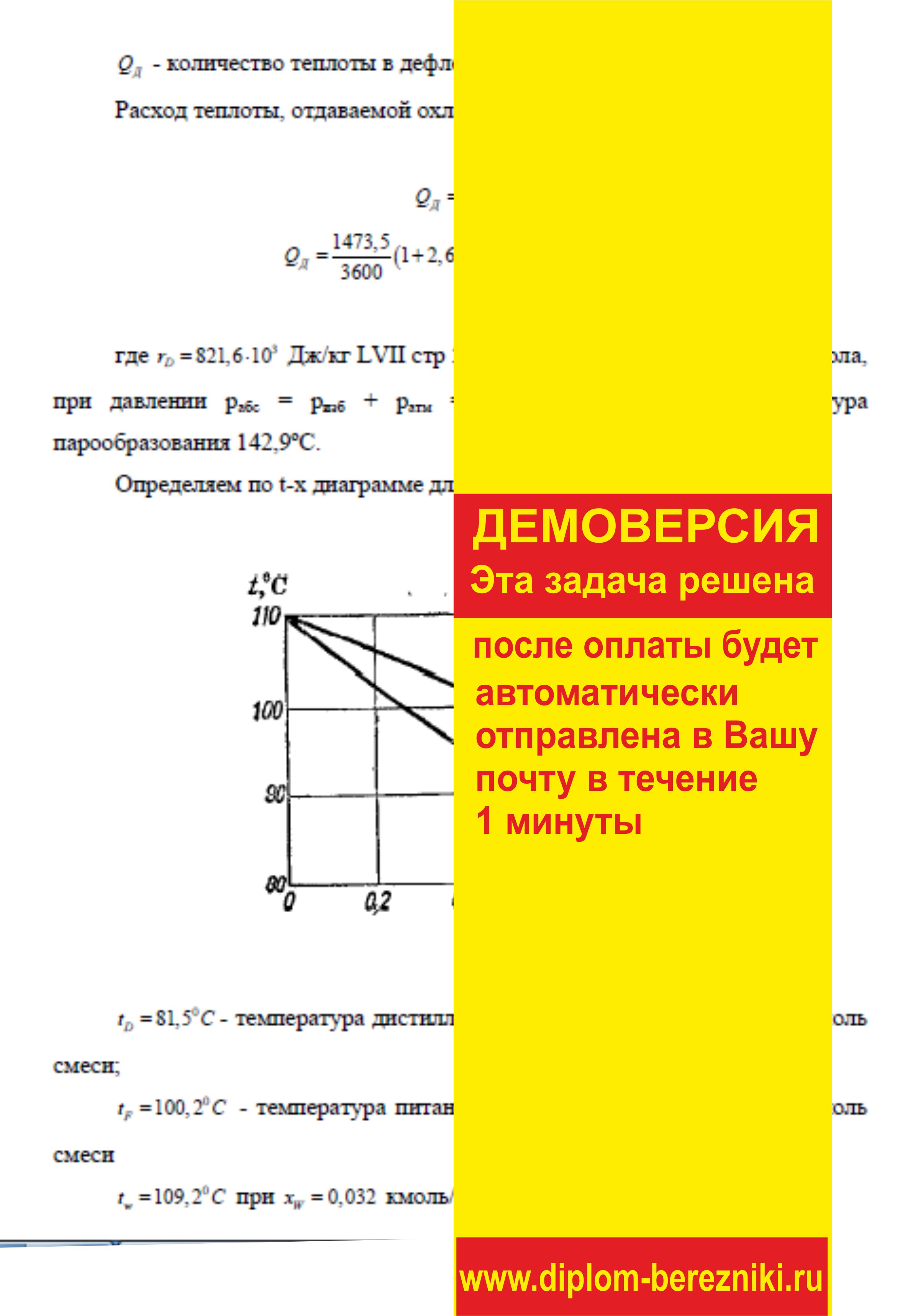

По кривой равновесия фаз и изобарным температурным кривым мы рассчитали составы равновесных фаз сырья x * F = 0,36 и y * F = 0,58, а также температуру сырья на входе в колонну t F = 110,2°C.

e’ = (x’ F — x * F ) / (y * F — x * F ) = (h F — h g ) / (H G — h g ), (16)

где из диаграммы — h F = 7425 ккал / кмоль, h g = 4575 ккал / кмоль, H G = 10500 ккал / кмоль.

Уравнение (16) представляет собой уравнение прямой в отрезках. Если на энтальпийной диаграмме ноду сырья продолжим в обе стороны до значений x’ W и y’ D на оси абсцисс, то в результате мы можем определить минимальный теплоподвод Q Bmin и минимальный теплоотвод Q Dmin, соответствующие режиму минимального орошения. Для этого на энтальпийной диаграмме найдем минимальные удельные теплоподвод (Q B /W) min и теплоотвод (Q D /D) min :

(Q B /W) min = 9675 ккал / кмоль; (Q D /D) min = 11887,5 ккал / кмоль;

Bmin = (Q B /W) min ·W’ = 135,974·9675 = 1315548,45 ккал/ч;

Q Dmin = (Q D /D) min ·D’ = 11887,5·115,72 = 1375621,5 ккал/ч

Материальный баланс для ректификационной колонны

Рисунок 5 — Схема полной ректификационной колонны

Материальный баланс для ректификационной колонны можно выразить следующим образом:

для всей системы

для низкокипящего компонента (бензола)

F’ · x’ F = D’ · y’ D + W’ · x’ W , (10)

где F и F’ — производительность колонны соответственно в кг/ч и кмоль/ч,

D и D’ — массовые расходы дистиллята соответственно в кг/ч и кмоль/ч,

W и W’ — массовые расходы остатка в кг/ч и кмоль/ч.

Для перевода единицы измерения кг/ч в кмоль/ч рассчитаем средние молярные массы сырья M F , дистиллята M D и остатка M W по правилу аддитивности:

M F = M Б · x’ F + M Т · (1 — x’ F ) = 78,11 · 0,47 + 92,14 · (1 — 0,47) = 85,42 кг/кмоль;

M D = M Б · y’ D + M Т · (1 — y’ D ) = 78,11 · 0,987 + 92,14 · (1 — 0,987) = 78,182 кг/кмоль;

M W = M Б · x’ W + M Т · (1 — x’ W ) = 78,11 · 0,03 + 92,14 · (1 — 0,03) = = 91,58 кг/кмоль.

Рассчитаем производительность ректификационной колонны в кмоль/ч:

F’ = F / M F = 21500 / 85,42 = 251,697 кмоль/ч.

Отсюда можно найти массовые расходы бензола F’ Б , F Б и толуола F’ Т , F Т в сырье:

F’ Б = F’ · x’ F = 251,697 · 0,47 = 118,291 кмоль/ч;

F Б = F’ Б · M Б = 118,291 · 78,11 = 9227,166 кг/ч;

F’ Т = F’ · (1 — x’ F ) = 251,697 · (1 — 0,47) = 133,399 кмоль/ч;

F Т = F’ Т · M Т = 133,399 · 92,14 = 12272,146 кг/ч.

Для нахождения массовых расходов дистиллята D и остатка W воспользуемся правилом рычага, т.е. отношение массовых расходов двух любых продуктов прямо пропорционально отношению их неприлегающих отрезков:

D’ / F’ = (x’ F — x’ W ) / (y’ D — x’ W ), (11)

W’ / F’ = (y’ D — x’ F ) / (y’ D — x’ W ), (12)

Рассчитаем массовый расход дистиллята D’ по уравнению (11):

D’ = 251,697 · (0,47 — 0,03) / (0,987 — 0,03) = 115,72 кмоль/ч.

Отсюда можно найти массовые расходы D, D’ Б , D’ Т , D Б , D Т :

D = D’ · M D = 115,72 · 78,478 = 9047,22 кг/ч;

D’ Б = D’ · y’ D = 115,72 · 0,987 = 114,215 кмоль/ч;

D’ Т = D’ · (1 — y’ D ) = 115,72 · (1 — 0,987) = 1,504 кмоль/ч;

D Б = D’ Б · M Б = 114,215 · 78,11 = 8908,77 кг/ч;

D Т = D’ Т · M Т = 1,504 · 92,14 = 138,368 кг/ч.

Аналогично рассчитаем массовые расходы W’, W, W’ Б , W’ Т , W Б , W Т :

по уравнению (12):

W’ = 251,697 · (0,987 — 0,47) / (0,987 — 0,03) = 135,974 кмоль/ч;

W = W’ · M W = 135,974 · 91,58 = 12452,498 кг/ч;

W’ Б = W’ · x’ W = 135,974 · 0,03 = 4,079 кмоль/ч;

W’ Т = W’ · (1 — x’ W ) = 135,974 · (1 — 0,03) = 131,895 кмоль/ч;

W Б = W’ Б · M Б = 4,079 · 78,11 = 318,162 кг/ч;

W Т = W’ Т · M Т =131,895 · 92,14 = 12134,34 кг/ч.

Составим материальный баланс в виде таблицы:

Компонентсырье (F)дистиллят (D)остаток (W) кг/чкмоль/чкг/чкмоль/чкг/чкмоль/чбензол 9227,166118,2918908,77114,215318,1624,079толуол 12272,746133,399138,3681,50412134,34131,895?21499,912251,6979047,22115,7212452,50135,974

3. Тепловой баланс колонны

изобарный бинарный ректификационный орошение

Без учета теплопотерь в окружающую среду все подведенное в колонну тепло: с сырьем (F·h F ) и в низ колонны через кипятильник (Q B ) отводится из колонны парами дистиллята (D·H D ), жидким остатком (W·h W ) и через конденсатор на верху колонны (Q D ).

F · h F + Q B = D · H D + W · h W + Q D , (17)

Зная минимальный удельный теплоподвод (Q B /W) min , можем определить величину (Q B /W):

(Q B /W) = n’·(Q B /W) min , (18)

где n’ — коэффициент избытка теплоподвода.

(Q B /W) = 1,29·9675 = 12480,75 ккал / кмоль.

Отсюда можем найти Q B :

Q B = (Q B /W) · W’ = 12480,75·135,974 = 1697057,5 ккал/ч.

Согласно правилу рычага F, W и D лежат на одной прямой, то по энтальпийной диаграмме можем определить (Q D /D):

(Q D /D) = 15334,875 ккал / кмоль.

Отсюда можем рассчитать Q D :

Q D = (Q D /D) · D’ = 15334,875·115,72 = 1774551,735 ккал/ч.

Из энтальпийной диаграммы определим энтальпию дистиллята и остатка H D = 9262,5 ккал/ч и h W = 5475 ккал/ч. Проверим сходимость теплового баланса по формуле (17):

F · h F + Q B = D · H D + W · h W + Q D ;

251,697·7425 + 1697057,5 = 115,72·9262,5 + 135,974·5475 + 1774551,735;

Расчет продолжаем, так как относительная погрешность сходимости теплового баланса составляет 0,69%.

4. Расчет режима полного орошения

Режим полного орошения — режим работы колонны, когда число теоретических тарелок в колонне N = N min и флегмовое число R ? ?.

С помощью кривой равновесия фаз минимальное число тарелок N min определяем путем построения ступенчатых линий между кривой равновесии фаз и диагональю. Построение начинаем с точки, характеризующей состав дистиллята, и завершаем у точки, характеризующей состав остатка.

Отсюда минимальное число теоретических тарелок N min по кривой равновесия фаз равно 9.

Минимальное число теоретических тарелок в колонне можем также рассчитать аналитически по уравнению Фенске — Андервуда:

N min = lg (y’ D / (1-y’ D ) · (1-x’ W ) / x’ W ) / lg ? ср , (28)

где ? ср — среднегеометрическое значение относительной летучести:

? ср = (? В · ? Н ) 1/2 , (29)

Относительная летучесть представляет собой отношение давлений насыщенных паров бензола и толуола:

Рассчитаем относительную летучесть вверху ? В и внизу ? Н колонны:

При температуре t В = 94°С

P БВ = 1,4925 ата; P ТВ = 0,6 ата;

? В = P БВ / P TВ = 1,4325 / 0,6 = 2,4875.

При температуре t Н = 123,2°С

P БН = 3,195 ата; P ТН = 1,41 ата;

? Н = P Бн / P TН = 3,195 / 1,41 = 2,2659.

По уравнению (29): ? ср = (? В · ? Н ) 1/2 = (2,2659·2,4875) 1/2 = 2,3744.

Отсюда находим минимальное число тарелок по формуле (28):

N min = lg (0,987 / (1-0,987) · (1-0,03) / 0,03) / lg 2,3744 = 9,028 ? 9

5. Расчет числа теоретических тарелок по кривой равновесия фаз

Уравнение (23) мы можем также записать в следующем виде:

y’ n = R n-1 / (R n-1 + 1) · x’ n-1 + y’ D / (R n-1 +1), (27)

Уравнение (27) представляет собой уравнение рабочей линии для кривой равновесия фаз. При R = const рабочая линия будет прямой. Рабочая линия на кривой равновесия характеризует взаимосвязь между составами встречных неравновесных потоков пара и жидкости в верхней части колонны.

Проведем рабочую линию для режима минимального орошения через точки F и D, которая отсекает на ординате отрезок, равный отношению:

y’ D / (R min + 1) = 0,35,

где R min — минимальное флегмовое число. R min = 0,987/ 0,35 — 1 = 1,82. Режим минимального орошения — работа ректификационной колонны, когда флегмовое число R = R min и число тарелок N ? ?.

Так как нам известен коэффициент избытка орошения (он примерно равен коэффициенту избытка тепла, отводимого орошения), то можем определить рабочее флегмовое число:

R раб = n’ · R min = 1,29 · 1,82 = 2,3478.

Далее находим ординату точки B при x’ = 0, соответствующую отношению:

y’ D / (R раб + 1) = 0,987 / (2,3478 +1) = 0,295.

Теперь через точки D и B проводим прямую, которая является рабочей линией концентрационной части колонны для режима рабочего орошения и пересекает линию сырья. Через точку пересечения и точку W проводим прямую — рабочую линию отгонной части для режима рабочего орошения.

Расчет числа теоретических тарелок в концентрационной и отгонной частях проводим, строя ступенчатую линию между кривой равновесия и соответствующими рабочими линиями. Переход от одной части колонны к другой осуществляем при помощи рабочей линии зоны питания a — b.

Отсюда число теоретических тарелок N теор. по кривой равновесия фаз равно 17.

Можно проводить расчет, используя паровое число.

(П min +x’ w )/ (П min +1)=0,6125

Откуда П min = 1,503

П раб = П min ?n ? =1,503?1,29=1,939

(П раб +x’ w )/ (П раб +1)=(1,939+0,03)/(1,939+1)=0,67

6. Расчет числа теоретических тарелок по тепловой диаграмме

Рассмотрим материальный и тепловой балансы для верхней части колонны в произвольном сечении:

материальный баланс для верхней части:

G n = g n-1 + D, (19)

где G n и g n-1 — встречные неравновесные потоки соответственно пара и жидкости.

материальный баланс для НКК:

G n · y’ n = g n-1 · x’ n-1 + D · y’ D , (20)

G n · H n = g n-1 · h n-1 + D · H D + Q D , (21)

Рисунок 7 — Схема потоков в верхней части ректификационной колонны

Так как выражение (21) состоит из 4 членов, то оно не подчиняется правилу рычага. Преобразуем данное выражение:

G n · H n = g n-1 · h n-1 + D · (H D + Q D / D), n · H n = g n-1 · h n-1 + D · H * D , (22)

где H * D — условная энтальпия дистиллята.

Приняв во внимание уравнение (19), мы можем также записать уравнения (20) и (22) в следующем виде:

R n-1 = g n-1 / D = (y’ D — y’ n ) / (y’ n — x’ n-1 ) = (H * D — H n ) / (H n — h n-1 ), (23)

где R n-1 — флегмовое число.

Отсюда можно сделать вывод, что точки, характеризующие встречные неравновесные потоки пара и жидкости, лежат на одной прямой (рабочей линии) вместе с точкой, характеризующей дистиллят D. Этих рабочих линий столько, сколько встречных потоков и все они выходят их т. D — полюса.

Поскольку при расчете числа тарелок по энтальпийной диаграмме надо знать положение соответствующих нод, определяющих равновесные концентрации флегмы (жидкости) и паров, для фиксации их положения совместно используют энтальпийную диаграмму и изобарные температурные кривые.

Абсцисса y’ D определяет положение т. D (отвечает энтальпии паров дистиллята) на тепловой диаграмме и на изобарной кривой конденсации (определяет температуру паров дистиллята). Концентрация НКК x’ 1 в жидкости, стекающей с первой теоретической тарелки и находящейся в равновесии с парами дистиллята, определяется абсциссой т. g 1 , находящейся на изобарной кривой испарения. Линия D — g 1 отвечает ноде на изобарном графике. Точке g 1 на изобарном графике соответствует т. g 1 на энтальпийном. Линия D — g 1 отвечает ноде на энтальпийном графике. Проведя рабочую линию через полюс — т. D и т. g 1 , получим — на пересечении этой линии с кривой энтальпии паров — т. G 2 , которая определяет состав паров, поднимающихся со второй тарелки концентрационной части колонны.

Расчет ведем от тарелки к тарелке по направлении к зоне питания. Каждая нода соответствует одной теоретической тарелке. Расчет заканчиваем тогда, когда какая-то рабочая линия пересечет на энтальпийной диаграмме ноду сырья. Число теоретических тарелок в верхней части колонны N теор(в) = 8.

Аналогичный расчет проводим для нижней части колонны. Чило теоретических тарелок в нижней части колонны N теор(н) = 8.

7. Построение профиля температур и профиля концентраций по высоте колонны

Для построения профиля температур и профиля концентраций по высоте колонны определим температуру и составы равновесных фаз для каждой теоретической тарелки по изобарным кривым и составим таблицу полученных данных:

Номер тарелкиТемпература,°Сx’y’ 1940,9550,9872950,910,965396,60,83750,934990,73250,885101,80,640,816104,40,5450,742571070,460,6758109,20,390,6158 ? 110,10,3450,567 ? 113,10,30,516 ? 115,80,2550,44225 ? 118,10,20250,3754 ? 119,90,1550,2953 ? 121,20,1050,222 ? 119,90,060,08751 ? 121,20,030,0775

8. Расчет жидкостных и паровых нагрузок по высоте колонны

Флегмовые R n и паровые П n числа соответственно для концентрационной и отгонной частей ректификационной колонны определим по тепловой диаграмме как отношения отрезков:

R n = g n / D = G n+1 D / g n G n+1 и П n = G n / W = Wg n+1 / g n+1 G n

т.е. для 1 тарелки: R 1 = g 1 / D = 20,5/7,85=2,611

для 8 ? тарелки: П 8 ? = G 8 / W = 16,8 / 8,9 = 1,888.

По рассчитанным данным можем определить мольные расходы жидкости g n и пара G n :

для концентрационной части колонны:

g ? n = R n · D’, (31)

G ? n+1 =G ? n +g ? n -g n-1 ‘, (32)

для отгонной части колонны:

g ? n+1 = G ? n +g n ‘-G ? n-1 (33)

G ? n = П n · W’, (34)

т.е. для 1 тарелки: g 1 = 2,611 · 115,72 = 302,1449 кмоль/ч;

G 1 = 115,72 кмоль/ч;

для 8 ? тарелки: g 8 ? = 251,14+387,7978-388,47 = 387,118 кмоль/ч;

G 8 ? = 1,846 ·135,974 = 251,01 кмоль/ч.

Найденные мольные расходы пересчитываем в массовые, используя следующие уравнения:

g = g n · M gn , (35)= G n · M Gn . (36)

где M gn и M Gn — средние молярные массы соответственно равновесных потоков жидкости и паров, покидающих n — ную тарелку, кг /кмоль.

M gn = M Б · x’ n + M Т · (1 — x’ n ), (37)

M Gn = M Б · y’ n + M Т · (1 — y’ n ), (38)

Для 1 тарелки: M g1 = 78,11 · 0,955 + 92,14 · (1 — 0,955) = 78,29 кг/кмоль;

M G1 = 78,11 · 0,987 + 92,14 · (1 — 0,987) = 78,74 кг/кмоль;

g = 302,14 · 78,29 = 23791,3 кг/ч;

G = 115,72 · 78,74 = 9059,995 кг/ч.

Составим таблицу полученных данных (расчет произведен с помощью электронных таблиц Excel):

Коцентрационная секция№R G×g×x×y× MGMgGg12,611115,72302,14490,9550,98778,292478,741359059,99523791,322,569417,86297,28470,910,96578,601179,372732844,6223596,2932,525413292,1930,83750,9379,092180,3898832665,4123489,3642,457407,91284,3240,73250,8879,793681,8630332548,8523275,6352,422400,04280,27380,640,8180,775783,160832313,8423307,862,39395,99276,57080,5450,742581,722784,4936532361,723368,4872,358392,29272,86780,460,67582,669885,686232430,582338182,328388,59269,39620,390,61583,511686,668332451,5723348,11Отгонная секция№П G×g×x×y× MGMgGg11,888256,72135,9740,030,077591,052791,719123374,9412471,4121,886256,45392,69290,060,087590,912491,298223314,235852,1631,886256,45392,4210,1050,2289,053490,6668522837,4735579,5741,869254,14392,4210,1550,29588,001289,9653522364,2135304,2951,857252,5390,10940,20250,37586,878889,2989321937,2134836,3561,852251,82388,47770,2550,442285,935988,5623521640,7234404,571,847251,14387,79780,30,5184,984787,93121343,434099,4581,846251,01387,1180,3450,5684,283287,2996521155,7633795,26

9. Расчет фактического числа тарелок

В реальности поведение газов и растворов в той или иной степени отклоняется от поведения идеальных газов и растворов. Величиной, учитывающей отклонение реального от идеального поведения, служит коэффициент полезного действия тарелки. Число фактических тарелок определяется из соотношения:

где N Ф — число фактических тарелок; N — число теоретических тарелок; ? — КПД тарелки и ? = 0,5 ÷ 0,7 для укрепляющей части колонны и ? = 0,3 ÷ 0,5 для отгонной.

Принимаем КПД тарелки ? укр = 0,6

Число фактических тарелок в верхней части колонны:

Число фактических тарелок в нижней части колонны:

N Н = (8 — 1) / 0,4 = 18.

Итак, в верхней части колонны — 12 тарелок, а в нижней — 18 тарелок.

10. Расчет высоты колонны

Из опыта эксплуатации принимаем расстояние между тарелками h = 500 мм. Высота колонны рассчитываем по следующей формуле:

H = H 1 + H 2 + H 3 + (N — 2) · h, (48)

где N — число фактических тарелок в колонне. N = 30.

H 2 — высота зоны питания, м; H 3 — высота для самотека, м;

H 1 — высота для распределения орошения, м.

Из опыта эксплуатации принимаем H 2 = 1 м; H 3 = 1 м; H 1 = 1 м.

H = 1 + 1 + 1 + (30 — 2) · 0,500 = 12 м.

Итак, высоту колонны принимаем H = 12000 мм.

. Расчет диаметра колонны

Диаметр колонны рассчитывается по максимальной паровой нагрузке в верхней части колонны (из профиля паровых и жидкостных нагрузок максимальная паровая нагрузка у верхней(2) тарелки):

w доп = 0,85 · 10 -4 · С · (( ? t g — ? G ) / ? G ) 1/2 , (45)

где w доп — допустимая скорость паров в полном сечении колонны, м/с;

? t g — плотность жидкости, стекающей с первой(2) тарелки. ? t g = 831,16 кг/м 3 ;

? G — плотность пара, поступающего со второй(3) тарелки. ? G = 3,8265 кг/м 3 ;

С — коэффициент, величина которого зависит от конструкции тарелок, расстояния между тарелками и поверхностного натяжения жидкости ?. С=900.

Рассчитаем объемный расход паров следующим образом:

V G2 = G / ? G2 , (39)

где ? G — плотность паров.

? G2 = M G2 / 22,4 · T 0 / (T 0 + t 2 ) · ? , (40)

где T 0 — температура при н.у. T 0 = 273 K.

? G2 = 78,6011 / 22,4 · 273 / (273 + 95) · 1,47 = 3,8265 кг/м 3 ;

V G2 = 32844,62 /3,8265 = 8583,244 м 3 /ч.

? t gn = ( ? 20 4 g — ? · (t n — 20)) · 1000, (42)

где ? — средняя температурная поправка:

? = 0,001828-0,00132 · ? 20 4 g

? 20 4 g — относительная плотность жидкости при 20°С.

? 20 4 g = 1 / (x n / ? 20 4 Б + (1 — x n ) / ? 20 4 Т ), (43)

где ? 20 4 Б и ? 20 4 Т — относительные плотности соответственно бензола и толуола при 20°С; x n — массовая доля бензола в жидкости, стекающей с n — ной тарелки.

x n = M Б / M gn · x’ n , (44)

x 2 = 78,11 / 79,3727 · 0,910 = 0,8955;

? 20 4 g = 1 / (0,8955 / 0,8790 + (1 — 0,8955) / 0,8669) = 0,878;

? = 0,001828 -0,00132 · 0,878 = 0,00067

? t g2 = (0,878 — 0,00067 · (95 — 20)) · 1000 = 831,16 кг/м 3 ;

d K = (V G2 / (0,785 · w доп) ) 1/2 , (46)

где d K — диаметр колонны, м; V G1 — максимальная паровая нагрузка.

V G = 8583,244 м 3 /ч = 2,384 м 3 /с.

Выбираем тарелки колпачкового типа. При максимальных нагрузках для колпачковых тарелок, расстояние между которыми принимаем h T = 500 мм.

w доп = 0,85 · 10 -4 · 900 ·((831,16 — 3,8265) / 3,8265) 1/2 = 1,125 м/с;

d K = (2,384 / (0,785 · 1,125 ) ) 1/2 = 1,643 м.

Принимаем диаметр верхней части колонны d K = 1,8 м.

12. Расчет диаметра штуцеров

Расчет диаметра штуцера для ввода жидкостного орошения

Парциальный конденсатор принимают эквивалентным одной теоретической тарелке. Для определения объемного расхода орошения необходимо рассчитать плотность и поток флегмы стекающий с первой тарелки:

Теперь рассчитаем удельный расход жидкости по следующим формулам:

V gn = g n / р t g (48)

где p’ g — плотность жидкости при температуре t n , которая представляет собой:

p t g = (р 20 4g -a*(t n -20)*1000 (49)

где а — средняя температурная поправка, а = 0,001828 — 0.00132 р 20 4 ;

р 20 4 g — относительная плотность жидкости при 20°С.

P 2 ° 4g = 1 / (Х П / Р 2 ° 4Б + (1 — Х») / Р 2 ° 4Т ), (50)

где р 2 ° 4 б и р 2 ° 4 т — относительные плотности соответственно бензола и толуола при 20°С; х п — массовая доля бензола в жидкости, стекающей с n — ной тарелки.

х п = М Б / M gn х’ п , (51)

Произведем расчет объемного расхода жидкости V g для 1 тарелки по вышеперечисленным формулам:

х, = 78/ 78,74 -0,955 = 0,946;

p 20 4g = 1 / (0,946/ 0,8790 + (1 — 0,946) / 0,8669) = 0,8784;

а = 0,00 1 828 — 0.00 1 32 0,8784=6,6851 10 4 ;

p t g , = (0,8784 — 6,6851*10 4 — (94,0 — 20)) 1000 = 828,930 кг/м 3 ;

V g = 23791,3/ 828,930 = 28,7 м 3 /ч.

Диаметр штуцеров рассчитывается по формуле, аналогично расчету диаметра аппарата:

d w =(V g / (0,785 w доп 3600)) 1/2

где w Aon — допускаемая скорость жидкости, из опыта эксплуатации w доп = l-3 м/с.

d=(28,7/(0,785*2*3600 ))0,5 = 0,0713 м

В соответствии со стандартом примем диаметр штуцера 80 мм

13. Расчет диаметра штуцера вывода паров из колонны

d=(V/ (0,785 w доп 3600)) 1/2

где V — объемный расход паров, поднимающиеся со второй тарелки:

V=Gn 2 / p t2 G =32844,62/3,8265=8583,4627 м 3 /ч

w доп — допускаемая скорость пара, из опыта эксплуатации w доп = 20-25 м/с

d = (8583,4627/(0,785*20*3600)) 1/2 =0,3897

В соответствии со стандартом примем диаметр штуцера 400 мм.

14. Расчет диаметра штуцера ввода паров из ребойлера

d = (V/ (0,785 w доп 3600)) 1/2

где V — объемный расход паров, поднимающиеся с 16-ой тарелки:

p g — плотность пара, уходящего с 16-ой тарелки.

p Gn = M Gn / 22,4 То / (То + t n ) п / п 0 , (52)

где Т 0 и п 0 — температура и давление при н.у. Т 0 = 273 К, п 0 = 760 мм рт. ст.; п — давление в середине колонны, мм рт. ст.

p t2 G — 90,0527 / 22,4 273 / (273 +123,2) 1117,2 / 760=4,1173 кг/м 3 .

V=23374,94/4,1173 = 5677,278м 3 /ч.

w доп — допускаемая скорость пара, из опыта эксплуатации w доп =20-25 м/с.

d = (5677,278/(0,785*20*3600)) 1/2 =0,317

В соответствии со стандартом примем диаметр штуцера 350 мм.

15. Расчет диаметра штуцера для вывода остатка

V g = 0,785 w доп d 2 w , (53)

где V g — объемный расход жидкости, стекающей с предпоследней теоретической

V g = g 15 /P tl5 g

Произведем расчет объемного расхода жидкости V g для 13 тарелки по вышеперечисленным формулам:

х 15 = 78/91,2982*0,06 = 0,0513;

P 20 4g = 1 / (0,0513/ 0,8790 + (1 — 0,0513) / 0,8669) = 0,8676;

а = 0,001828 — 0,00132 — 0,8676=6,8277-10 -4 ;

p t gl5 = (0,8676 — 6,6851 — Ю» 4 — (121.8 -20)) 1000 = 798,094 кг/м 3 ;

V g =35852,16/ 798,094 = 44,922 м 3 /ч.

w доп — допустимая скорость жидкости, из опыта эксплуатации w доп =0,2-0,8 м/с.

d w — диаметр штуцера, м.

d w =(V g / (0,785 w доп 3600)) 1/2 .

Принимаем w доп = 0,5 м/с.

d w = (44,922 / (0,785 0,5 3600)) 1/2 = 0,1783 м.

Принимаем диаметр штуцера d w = 200 мм.

. Расчет диаметра штуцера ввода сырья

Удельный расход сырья принимается как сумма расходов жидкости и пара:

V F общ — = V F ж + V F п

Определим мольный расход сырьевого пара:

g f =е’ * F / =0,5-251,697=125,8485 кмоль/ч;

Молярный вес сырьевого пара:

M GF = М Б y*’ F + М т (1 — y*V)= 78 0,58 + 92 (1 — 0,58)=83,88 кг/кмоль;

Массовый расход сырьевого пара:

G F = g f * M G = 125,8485 83,88=10556,172 кг/ч;

Объемный расход сырьевого пара:

где t F =99,4°C — температура сырья на входе в колонну.

V GF = 10556,172*22,4*(110,2+273)/(83,88*273*1,47) = 2697,79м 3 /ч = 0,749 м 3 /с.

Мольный расход сырьевой жидкости:

g F ; = F’ — (1 — e 7 )=251,697*(l — 0,5)=125,8485 кмоль/ч;

Молярный вес сырьевой жидкости:

M gF = М Б x*’ F + М т (1 — x*’ F )=78 0,4+ 92 (1 — 0,4)=86,4 кг/кмоль;

Массовый расход сырьевой жидкости:

gF=g F / — M gF =125,8485*86,4=l 0873,31 кг/ч;

Плотность сырьевой жидкости при 20°С:

Р 2 °4 g = 1 / (x F */ р 20 4 б + (1 — xf*) / Р 2 ° 4 т ),

где x F *= М Б — x F */ / М Б — x f */ + М т (1 — x F */ )=78-0,4/78-0,4+92 (l — 0,4)=0,361,

p 20 4g = 1 /(0,361 /0,8790 + (1 -0,361) /0,8669)=0,8712,

а = 0,001828 — 0,00132 0,8712=6,7797*10 4 ;

p t gF = (0,8712 — 6,7797*10 4 * (99,4 — 20)) 1000 — 817,368 кг/м 3 ;

Объемный расход сырьевой жидкости:

Vg F = g F / pt gF =10873,31/817,368=13,303 м 3 /ч или 3,695*l0- 3 м 3 /с

Суммарный расход жидкости и пара сырья:

V F o6ui = V F ж + V F п = 3,695*10 -3 +0,749=0,756 м 3 /с.

Пусть скорость сырья в штуцере w=10 м/с, тогда диаметр штуцера:

d= (0,756 / (0,785 10)) 1/2 =0,310 м

Принимаем диаметр штуцера d= 350 мм.

Рассчитали основные показатели работы и размеры ректификационной колонны графометрическим методом: число теоретических тарелок в колонне N теор = 16, число фактических тарелок вверху колонны N в = 18, число фактических тарелок внизу колонны N н = 18, диаметр колонны d К = 1,8 м, высота колонны H = 12 м, поверхность кипятильника F =219,297 м 2 , поверхность конденсатора — холодильника F = 263,85 м 2 .

В ходе работы по заданным параметрам (подача сырья, содержание бензола в сырье, дистиллята и др.) был проведен расчет процесса ректификации и ректификационной колонны.

В процессе работы получены следующие результаты:

число теоретических тарелок 16

в концентрационной части 8

в отгонной части 8

число фактических тарелок 36

высота аппарата 12000 мм

диаметр колонны: 1800 мм

штуцер для ввода орошения 80 мм

штуцер вывода паров из колонны 400 мм

штуцер ввода паров из ребойлера 350 мм

штуцер для самотека 200 мм

— штуцер для подачи сырья 350 мм

Поверхность конденсатора — холодильника: 263,85 м 2 .

Расход воды: 123373,1 кг/ч.

Поверхность кипятильника: 224,536 м 2 .

Расход пара: 3192,457 кг/ч.

1. Касаткин А.Г. Основные процессы и аппараты химической технологии. — Москва: Химия, 1971 г.

2. Скобло А.И., Трегубова И.А., Молоканов Ю.К. Процессы и аппараты нефтеперерабатывающей и нефтехимической промышленности. — Москва: Химия, 1982 г.

. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. — Ленинград: Химия, 1987 г.

Теги: Расчет ректификационной колонны для разделения бинарной смеси бензол-толуол Курсовая работа (теория) Химия

🔥 Видео

УВЕЛИЧИВАЮ ЭФФЕКТИВНОСТЬ РЕКТИФИКАЦИОННОЙ КОЛОННЫ.ПРАВИЛЬНОЕ ОРОШЕНИЕ-ВАЖНОЕ УСЛОВИЕ ДЛЯ СПИРТА 96,6Скачать

6.3. Ароматические углеводороды (бензол и его гомологи): Химические свойства. ЕГЭ по химииСкачать

Рабочие линии Флегмовое числоСкачать

Основы перегонки. Как правильно перегонять?Скачать

Перегонка и ректификацияСкачать

Популярная физическая химия для винокуров. Ректификация на насадочной колоннеСкачать

Как настроить колонну на предзахлёбную рабочую мощность для получения спирта в домашних условиях.Скачать

Ароматические углеводороды. Бензол | Органическая химия ЕГЭ, ЦТСкачать

Ректификационная колонна установки АВТСкачать

Расчетная работа "Тарельчатая ректификационная колонна"Скачать

Второй дробный перегон: мой самогонный аппарат и эксклюзивные ответы. #самогонныйаппаратСкачать

Как делать ректификацию? Инструкция по 2х дюймовой ректификационной колонне Акваградус Альфа 2.0Скачать

Расчет колонны разделения производных бензолаСкачать

Ректификация в режиме эмульгации, эмульгация в ректификационной колонне.Скачать

Как настроить мощность? Рабочая мощность самогонного аппарата и ректификационной колонныСкачать

Режимы работы ректификационной колонны. Эмульгация, предзахлеб и т.д.Скачать