Фрезерные станки, назначение, классификация.

Станок 6Н12ПБ, кинематика. Станок 6Н81, кинематика.

Фрезерные станки предназначены для обработки плоских и фасонных, в том числе и винтовых поверхностей, с помощью фрез — многолезвийных инструментов с режущими кромками, расположенными на поверхности тела вращения или на его торце.

Фрезы могут быть самых различных конструкций, из которых наиболее распространенными являются цилиндрические, дисковые, концевые, торцовые, фасонные.

Главным движением во фрезерных станках является вращение фрезы, а движением подачи — относительное перемещение фрезы и заготовки.

Согласно классификации фрезерные станки относятся к 6-й группе.

В зависимости от расположения узлов станка (компоновки), различают консольные и бесконсольные фрезерные станки. Основным конструктивным отличием консольно-фрезерных станков

является наличие консоли, перемещающейся в вертикальном направлении по направляющим станины.

Видео:устройство токарного станка (учебный фильм)Скачать

Рекомендуемые файлы

1. Консольно-фрезерные станки.

а) — широкоуниверсальный; б) — горизонтальный универсальный; в) — вертикальный.

1) Консоль (внутри коробка подач),(Sвертикальная)

2) Станина (внутри неё коробка скоростей).

5) Поворотная плита

9) Шпиндельная головка

10) Фрезерная головка

11) Вертикальная шпиндельная головка

На консольно-фрезерных станках обрабатывают детали малых и средних габаритов и веса.

Из-за наличия зазоров между консолью и направляющей станины, станки имеют ограниченную жесткость.

В зависимости от расположения шпинделя фрезерные станки подразделяются:

В. Универсальные (стол может поворачиваться в горизонтальной плоскости, что необходимо при фрезеровании спирали.

Г.Широкоуниверсальные (имеют поворотную шпиндельную головку, которая позволяет поворачивать шпиндель под различными углами к горизонтали).

2. Вертикально-фрезерные бесконсольные станки.

Обладают повышенной жесткостью, служат для обработки крупных и тяжелых деталей.

Заготовка получает два движения подачи – продольное и поперечное.

Настройка по высоте осуществляется с помощью перемещения шпинделя.

3. Продольно-фрезерные станки.

Существуют одно и двух стоечные. Имеют только одну продольную подачу стола.

Обрабатываются корпусные детали. Имеют несколько фрезерных головок.

4. Фрезерные станки непрерывного действия.

Применяют в серийном и массовом производстве.

-Карусельного типа — стол вращается вокруг вертикальной оси.

-Барабанного типа — стол вращается вокруг горизонтальной оси.

Установка и съем детали совмещаются с процессом резания.

5. Копировально-фрезерные станки.

Служат для фрезерования сложных поверхностей (плоские кулачки, штампы).

6. Специальные фрезерные станки:

Станки имеют сложную кинематику и поэтому по классификации выделены в особую группу.

ПБ – повышенной быстроходности.

Общая характеристика станка

Назначение станка. Станок предназначен для скоростного фрезерования разнообразных деталей средних размеров и веса из черных и цветных металлов, а также из пластмасс.

Обработка деталей на станке в основном производится торцовыми, хвостовыми, пальцевыми фрезами и фрезерными головками в условиях индивидуального и серийного производства.

Техническая характеристика станка.

Размеры рабочей поверхности стола в мм. 320×1250

Максимальные перемещения стола в мм:

Пределы поворота шпиндельной головки в град. ±45

Максимальное перемещение гильзы шпинделя в мм. 70

Число скоростей вращения шпинделя 18

Пределы чисел оборотов шпинделя в минуту 63—3150

Мощность главного электродвигателя в кВт. 10

Количество скоростей подач стола 18

Пределы скоростей подач стола в мм/мин:

Скорость быстрого продольного перемещения стола

Мощность электродвигателя привода подач в кВт. 1,7

Основные узлы станка (рис. 2). А — основание; Б — станина; В — коробка скоростей; Г — шпиндельная головка; Д — стол; Е — поперечные салазки; Ж—консоль; 3 — коробка подач.

Органы управления: 1— пульт пакетных выключателей; 2 — рукоятка для переключения скоростей шпинделя; 3 — грибок со шкалой для установки чисел оборотов шпинделя; 4 — кнопочная станция; 5 — рукоятка зажима гильзы шпинделя; 6 — маховичок ручного установочного перемещения гильзы шпинделя; 7 — рукоятка для управления продольными подачами стола; 8 и 9 — маховички ручного продольного перемещения стола; 10 — маховичок ручного поперечного перемещения стола; 11 — рукоятка ручного вертикального перемещения стола; 12 и 15 — рукоятки управления поперечными и вертикальными подачами стола; 13 — грибок для установки и переключения скорости подачи; 14 — рукоятка для зажима поперечных салазок.

Движения в станке.

Движение резания — вращение шпинделя с фрезой.

Движения подач—прямолинейные поступательные перемещения стола в продольном, поперечном и вертикальном направлениях.

Вспомогательными движениями являются все указанные перемещения стола, выполняемые на быстром ходу или вручную; ручное перемещение шпиндельной гильзы вдоль оси шпинделя и поворот шпиндельной головки в правую или левую сторону на угол до 45°.

Крупные детали закрепляются непосредственно на столе станка с помощью прижимных устройств. Небольшие детали устанавливаются в тисках или специальных приспособлениях. Торцовые, концевые, пальцевые фрезы и фрезерные головки укрепляются в шпинделе. При обработке небольшой партии деталей управление продольной подачей и быстрым перемещением стола производится вручную. В серийном производстве станок может быть настроен для работы по полуавтоматическому, маятниковому или скачкообразному циклам.

Для этой цели в боковом пазу стола устанавливаются в определенной последовательности упоры и кулачки, которые в нужные моменты воздействуют на звездочку управления продольной подачи, быстрого перемещения и остановки стола.

При полуавтоматическом цикле работы после включения станка стол совместно с обрабатываемой деталью быстро перемещается, пока обрабатываемая деталь не подойдет к фрезе, затем включается рабочая подача.

По окончании обработки стол быстро возвращается в исходное положение и автоматически останавливается. Рабочий снимает обработанную деталь, закрепляет заготовку и вновь включает станок. Цикл повторяется.

При маятниковом цикле обрабатываемые детали устанавливаются попеременно то с правой, то с левой стороны стола. Последний непрерывно совершает замкнутый цикл движений — быстрое перемещение влево, рабочая подача влево, быстрое перемещение вправо, рабочая подача вправо. Снятие обработанной детали и закрепление заготовки производятся рабочим во время фрезерования детали, расположенной на другой стороне стола.

Скачкообразный цикл применяется для одновременного фрезерования комплекта деталей, у которых обрабатываемые поверхности расположены на значительных расстояниях друг от друга. В этом случае стол автоматически получает то быстрые, то медленные перемещения в соответствии с расположением обрабатываемых поверхностей деталей.

Рис. 2 Общий вид вертикально-фрезерного станка модели 6Н12ПБ

Электродвигатель мощностью 10 кВт (рис. 3, а) связан с валом / коробки скоростей полужесткой муфтой. Вал // получает вращение через зубчатую передачу 32—48. На валу // находится тройной блок шестерен Б1, который может передать вращение валу /// с тремя различными скоростями. Тройной блок шестерен Б2 увеличивает количество возможных скоростей вращения вала IV до девяти. Вал V получает вращение от вала IV через двойной блок шестерен Б3, благодаря чему количество скоростей вращения увеличивается до 18. От вала V движение передается шпинделю VII посредством конической передачи 32—32, вала VI и шестерен 86—58.

Шпиндель VII смонтирован в передвижной гильзе и шлицевым концом связан с колесом 58. Как видно из графика скоростей (рис. 3, в), шпиндель имеет 18 различных скоростей вращения, от 63 до 3150 об/мин.

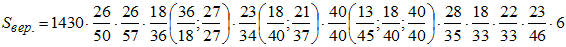

Уравнение кинематического баланса:

n об. шп.= n об.двиг.

Максимальное число оборотов шпинделя п max определяется из выражения:

Максимальное число оборотов шпинделя п max определяется из выражения:

Эти движения осуществляются от электродвигателя мощностью 1,7 кВт (рис. 3, о), вращение от которого через шестерни 26—44 и 24—64 передается коробке подач. На валу XI коробки подач находится тройной подвижной блок шестерен Б4, сообщающий валу XII три скорости вращения. От вала XII, благодаря наличию на валу XIII также тройного подвижного блока шестерен Б5 , последний получает девять различных чисел оборотов. Когда подвижная шестерня 40 передвинута вправо (как показано на схеме) и находится в зацеплении с муфтой М1 , вращение от вала XIII передается широкому колесу 40 непосредственно. При перемещении подвижной шестерни 40 влево кулачковая муфта М1 выключается, а сама шестерня 40 входит в зацепление с шестерней 18 двухвенцового блока 45, 18, свободно сидящего на валу XII. В этом случае широкое колесо 40 приводится в движение через шестерни 13—45 и 18—40.

Структура коробки подач ясна из графика, приведенного на рис. 3, б.

От широкого колеса 40 через предохранительную муфту Мп при включенной кулачковой муфте М2 , вращение передается валу XIV. От вала XIV через шестерни 36—27, вал XV, шестерни 18— 33—37, вал XIX, коническую передачу 18—16, вал XX, коническую передачу 18—18, кулачковую муфту М6 и ходовой винт XXI сообщается продольная подача столу, наибольшая скорость которой s max определяется из выражения:

Уравнение кинематического баланса:

Sпрод. = n об.двиг.

Максимальная продольная подача:

Минимальная продольная подача:

От вала XIV через шестерни 36—27, вал XV, шестерни 18— 33—37—33’н ходовой винт XXIII, при включенной муфте М5 столу сообщается поперечная подача, наименьшая скорость которой Sп min определяется из выражения:

Уравнение кинематического баланса:

Sпоп. = n об.двиг.

Максимальная поперечная подача:

Минимальная поперечная подача:

Вертикальная подача осуществляется от вала XIV через шестерни 36—27, вал XV, шестерни 18—33, муфту М4, вал XVI, шестерни 22—33, вал XVII, коническую передачу 22—44 и ходовой винт XVIII. Скорость наибольшей вертикальной подачи se max определяется из выражения:

Уравнение кинематического баланса:

Sверт. = n об.двиг.

Максимальная вертикальная подача:

Минимальная вертикальная подача:

Вал XXIII служит для привода накладного круглого стола или делительной головки и связан с ходовым винтом XXI шестернями 30—15.

Быстрые перемещения стола во всех направлениях осуществляются при включенной фрикционной муфте М3 . В этом случае вращение от электродвигателя мощностью 1,7 кВт, минуя коробку подач, передается валу XIV через шестерни 26—44—57—43 и далее по кинематическим цепям рабочих подач.

Уравнение кинематического баланса:

S быст. = n об.двиг.

Скорость быстрых перемещений стола в продольном направлении s б определяется выражением:

S быст. прод. =

Скорость быстрых перемещений стола в поперечном направлении s б определяется выражением:

S быст. поп. =

Скорость быстрых перемещений стола в вертикальном направлении s б определяется выражением:

S быст.верт. =

Ручные перемещения стола, поперечных салазок и консоли производятся соответственно маховичками Мх2, Мх1 и рукояткой Р. Для удобства управления в станке модели 6Н12ПБ продольное перемещение стола может также осуществляться маховичком Мх3 , который связан с продольным ходовым винтом XXI, конической передачей 23—24, кулачковой муфтой М7 и шестернями 32—46. Маховичок М х3 (поз. 9 на рис. 2) более удобно расположен в рабочей зоне станка.

Кулачковые муфты М7 и М6 сблокированы. Когда включена муфта М7, муфта М6 выключена, и наоборот.

Установочное ручное перемещение шпинделя совместно с гильзой производится маховичком Mх1, который через вал VIII и коническую передачу 31—31 связан с ходовым винтом IX. Последний сообщает движение гайке Г, жестко закрепленной на гильзе шпинделя.

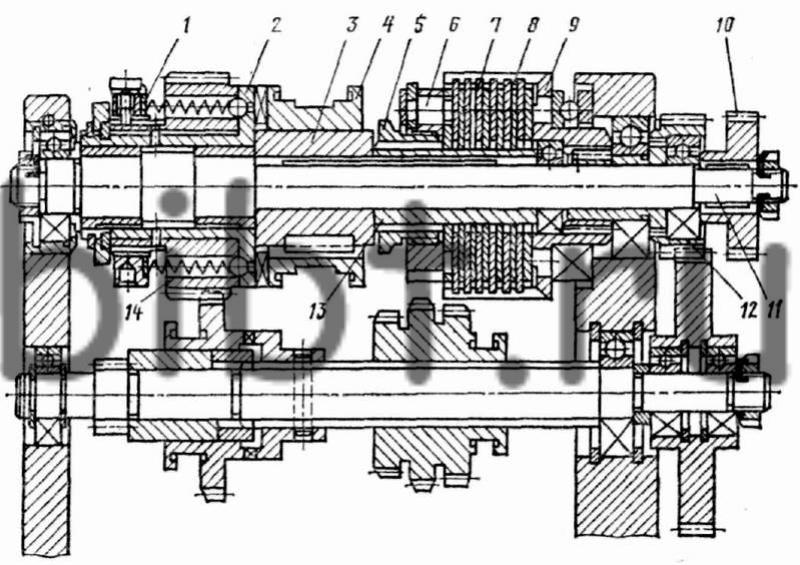

Рис. 3. Кинематическая схема вертикально-фрезерного станка модели 6Н12ПБ

УНИВЕРСАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК МОДЕЛИ 6H8I.

Общая характеристика станка.

Станок предназначен для фрезерования различных деталей сравнительно небольших размеров в основном цилиндрическими, дисковыми, угловыми, фасонными и модульными фрезами в условиях индивидуального и серийного производства. Наличие поворотного стола позволяет нарезать винтовые канавки при изготовлении косозубых колес, фрез, зенкеров, разверток и тому подобных деталей.

Техническая характеристика станка.

Рабочая поверхность стола в мм. 350X1000

Пределы угла поворота стола в град. ±45

Наибольшие перемещения стола в мм:

Расстояние от оси шпинделя до стола в мм:

Расстояние от оси шпинделя до хобота в мм. 160

Число скоростей вращения шпинделя 16

Пределы чисел оборотов шпинделя в минуту 65—1800

Мощность главного электродвигателя в кВт. 5,8

Количество скоростей подач стола 16

Пределы скоростей подач в мм/мин:

Скорость быстрого продольного перемещения стола

Мощность электродвигателя привода подач в кВт. 1,7

Основные узлы станка (рис. 4). А — станина с коробкой скоростей и шпиндельным узлом; Б — хобот с подвесками; В — дополнительная связь консоли с хоботом; Г — поворотная часть стола; Д—поперечные салазки; Е — стол; Ж — консоль с коробкой подач; 3 — основание с резервуаром для охлаждающей жидкости.

Органы управления.1— рукоятка переключения коробки скоростей; 2 — рукоятка включения перебора шпинделя; 3 — рукоятка ручного продольного перемещения стола; 4 — рукоятка управления продольной подачей стола; 5 — рукоятка управления поперечной подачей; 6 — рукоятка управления вертикальной подачей;

7 — рукоятка ручного вертикального перемещения стола; 8 — маховичок переключения коробки подач; 10 — рукоятка переключения перебора коробки подач.

Движение резания — вращение шпинделя с фрезой.

Движения подач — продольное, поперечное и вертикальное поступательные перемещения стола.

Вспомогательные движения — все указанные перемещения стола, выполняемые на быстром ходу или вручную.

Принцип работы. Обрабатываемые детали закрепляются непосредственно на столе, в машинных тисках или специальных приспособлениях, устанавливаемых на столе станка. При необходимости делить заготовку на несколько равных частей применяют универсальную делительную головку.

Насадные фрезы закрепляют на консольных или опорных оправках. Для поддержания шпиндельных оправок применяют хобот с центральной и концевой подвесками. Хвостовые фрезы закрепляют непосредственно в конусе шпинделя или цанговом патроне. Торцовые фрезерные головки устанавливают и закрепляют на торце шпинделя.

Настройка станка в соответствии с конфигурацией и размерами обрабатываемой детали производится за счет быстрых механических или ручных перемещений стола Е, поперечных салазок Д и консоли Ж. При нарезании винтовых канавок поворачивают стол в соответствии с углом наклона фрезеруемой винтовой канавки. При работе на тяжелых режимах для повышения жесткости узла консоли устанавливают дополнительную связь В.

Модификация станка. Как известно, на базе универсально-фрезерных станков каждого типоразмера обычно выпускают еще две модификации данного вида оборудования — вертикально и горизонтально — фрезерные станки. Дмитровский завод фрезерных станков выпустил на базе станка модели 6Н81 еще две модификации станков — модели 6Н81А и 6Н11КП.

Широкоуниверсальный станок модели 6Н81А предназначен для всех видов фрезерования. Шпиндель в станке может занимать горизонтальное, вертикальное и наклонное (под любым углом) положения, шпиндельная головка может перемещаться в поперечном направлении по отношению к среднему пазу стола, что позволяет обрабатывать изделия без их перестановки.

Вертикальный копировально-фрезерный станок модели бН11КП имеет программное управление. Станок предназначен для обработки криволинейных контуров, кулачков, штампов и прессформ.

Рис. 4. Общий вид универсально-фрезерного станка модели 6Н81

От фланцевого электродвигателя мощностью 5,8 кВт (рис. 5, а) движение передается полужесткой муфтой валу / коробки скоростей. На валу / коробки перемещается по шлицам двойной подвижной блок шестерен Б1. На валу // неподвижно закреплены шестерни 34, 31, 28, 24 и 38. По валу /// перемещаются два двойных подвижных блока шестерен Б2 и Б3. В зависимости от положения блока Б1 движение передается валу // через шестерни 38—24 или через шестерни 24—38. В зависимости же от положения блоков Б2 и Б3 вращение передается от вала // валу /// через шестерни 34—28 или 31—31, если включен блок Бз, либо через шестерни 28—34 или 24—38, если включен блок Б2. Всего, таким образом, вал /// имеет восемь скоростей вращения. Выводной шкив 140 коробки скоростей установлен на отдельном валике IV и получает вращение от вала /// через шестерни 20—20.

Далее вращение передается тремя клиновыми ремнями через шкив 210 полому валу V, расположенному соосно со шпинделем станка. На противоположном конце вала V имеется шестерня 30.

При выключенной кулачковой муфте M1 движение шпинделю VII передается от вала V через шестерни 30—64, переборный валик VI и шестерни 25—69. Высокие числа оборотов передаются шпинделю непосредственно от вала V, когда муфта М1 включена, а шестерни 64 и 25 выведены из зацепления соответственно с шестернями 30 и 69.

Перебор удваивает количество скоростей, обеспечивая шпинделю шестнадцать различных чисел оборотов в минуту (рис.5, б).

Наименьшее число оборотов шпинделя птin с учетом упругого скольжения ремня определяется зависимостью:

Уравнение кинематического баланса:

n об. шп.= n об.двиг.∙ ί кор. скор.

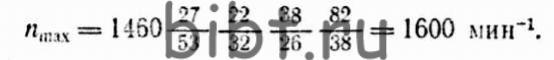

Максимальная частота вращения шпинделя:

Минимальная частота вращения шпинделя:

Как при подаче, так и при быстрых перемещениях, механизмы консоли получают вращение от фланцевого электродвигателя мощностью 1,7 кВт, непосредственно связанного полужесткой муфтой с первым валом VIII коробки подач. Валу/Х вращение передается блоком Б4, через шестерни 24—38 или шестерни 38—24. Вал X получает вращение через блок Б5 или Б6 и имеет восемь скоростей. На конце вала X закреплена широкая шестерня 18, которая находится в постоянном зацеплении с шестерней 37 подвижного блока Б7. Шестерни блока Б7 могут зацепляться с шестернями 15 или 37, жестко закрепленными на валу XII, обеспечивая этому валу шестнадцать различных скоростей вращения (рис.5, в).

От вала XII вращение передается через червячную передачу 2—36 и обгонную муфту Мо валу XIII. На противоположном конце вала XIII закреплена шестерня 22, которая через шестерни 42 и 42 вращает центральный вал XIV коробки реверсов. Распределительная шестерня 42 связана с валом XIV предохранительной муфтой Мп и зацепляется одновременно с шестерней 30, закрепленной на валу XVII, и с правыми шестернями 42 и 42, свободно сидящими на валах XV и XVIII. Левая шестерня 30, закрепленная на валу XVII, находится в постоянном зацеплении с левыми шестернями 42 и 42, свободно сидящими на валах XV и XVIII.

Нетрудно видеть, что левые шестерни 42 и 42 будут вращаться с такой же скоростью, как и правые шестерни 42 и 42, но в обратном направлении. Кулачковая муфта М3 служит для реверсирования вертикальной подачи стола, осуществляемой ходовым винтом XVI, который получает вращение от коробки реверса через коническую передачу 15—30. Кулачковая муфта М4 установлена для реверсирования поперечной подачи, осуществляемой винтом XVIII.

Движение продольной подачи стола заимствуется от коробки реверсов и передается шестерне 33 и далее через шестерни 35—27, шестеренчатый вал 19, шестерни 19—19, коническую передачу 14—28 и конический реверс 19—19—19 продольному ходовому винту XXII. Кулачковая муфта М5 служит для реверсирования продольной подачи.

Уравнение кинематического баланса(общее):

S = n об. двиг.∙ ί кор. подач.

Скорость наибольшей продольной подачи smax определяется из зависимости:

Уравнение кинематического баланса:

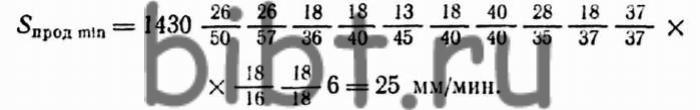

Скорость наименьшей продольной подачи Smin определяется из зависимости:

Уравнение кинематического баланса:

Скорость наибольшей поперечной подачи Sп мах может быть определена из выражения:

Уравнение кинематического баланса:

Скорость наименьшей поперечной подачи Sп min может быть определена из выражения:

Уравнение кинематического баланса:

Скорость наибольшей вертикальной подачи Sв мах может быть определена из выражения:

Уравнение кинематического баланса:

Скорость наименьшей вертикальной подачи Sв min может быть определена из выражения:

Уравнение кинематического баланса:

Быстрые перемещения стола, поперечных салазок и консоли.

Эти перемещения осуществляются с постоянной скоростью. В этом случае вращение от электродвигателя, минуя коробку подач, непосредственно передается через вал VIII, винтовые колеса 12—24 и фрикционную муфту М2 валу XIII и далее рабочим органам станка. При быстром вращении вал XIII благодаря наличию обгонной муфты Мо автоматически расцепляется с корпусом червячной шестерни 36.

Уравнение кинематического баланса:

S быст. = n об.двиг.

Скорость быстрых перемещений стола Sб в продольном направлении выражается следующим отношением:

Уравнение кинематического баланса:

Скорость быстрых перемещений стола s6 в поперечном направлении выражается следующим отношением:

Уравнение кинематического баланса:

Скорость быстрых перемещений стола s6 в вертикальном направлении выражается следующим отношением:

Уравнение кинематического баланса:

Видео:Что такое КИНЕМАТИЧЕСКАЯ СХЕМА станка?Скачать

Кинематика универсальных фрезерных станков

К универсальным фрезерным станкам относятся: консольно-фрезерные станки, бесконсольные фрезерные станки, продольные фрезерные станки. Консольно-фрезерные станки составляют значительную часть оборудования, относящуюся к технологической группе металлорежущих станков под общим названием фрезерные станки.

К консольно-фрезерным станкам относятся: вертикально-фрезерные, горизонтально-фрезерные, универсально-фрезерные и широкоуниверсальные фрезерные металлорежущие станки. Признаком консольно-фрезерной компоновки станка является то, что рабочий стол, на котором крепится обрабатываемая деталь, расположен консольно на вертикальных направляющих стойки станка.

Консольно–фрезерные станки предназначены для скоростного фрезерования разнообразных деталей средних размеров и веса из черных и цветных металлов, а также из пластмасс. Обработка деталей на станке в основном производится торцовыми, хвостовыми, пальцевыми фрезами и фрезерными головками в условиях индивидуального и серийного производства.

Основные узлы станка: основание; станина; коробка скоростей; шпиндельная головка; стол; поперечные салазки; консоль; коробка подач.

На станке имеются следующие движения; главное движение, движение подачи, вспомогательные движения: главное движение — вращение шпинделя с фрезой; движения подач— прямолинейные поступательные перемещения стола в продольном, поперечном и вертикальном направлениях; вспомогательными движениями являются все указанные перемещения стола, выполняемые на быстром ходу или вручную, ручное перемещение шпиндельной гильзы вдоль оси шпинделя и поворот шпиндельной головки в правую или левую сторону на угол до 45°.

Принцип работы станка следующий. Крупные заготовки закрепляются непосредственно на столе станка с помощью прижимных устройств. Небольшие заготовки устанавливаются в тисках или специальных приспособлениях. Торцовые, концевые, пальцевые фрезы и фрезерные головки укрепляются в шпинделе. При обработке небольшой партии деталей управление продольной подачей и быстрым перемещением стола производится вручную.

В серийном производстве станок может быть настроен для работы по полуавтоматическому, маятниковому или скачкообразному циклам. Для этой цели в боковом пазу стола устанавливаются в определенной последовательности упоры и кулачки, которые в нужные моменты воздействуют на звездочку управления продольной подачи, быстрого перемещения и остановки стола.

При полуавтоматическом цикле работы после включения станка стол совместно с обрабатываемой заготовкой быстро перемещается, пока заготовка не подойдет к фрезе; затем включается рабочая подача. По окончании обработки стол быстро возвращается в исходное положение и автоматически останавливается. Рабочий снимает обработанную деталь, закрепляет следующую заготовку и вновь включает станок. Цикл повторяется.

При маятниковом цикле обрабатываемые детали устанавливаются попеременно то с правой, то с левой стороны стола. Последний непрерывно совершает замкнутый цикл движений — быстрое перемещение влево, рабочая подача влево, быстрое перемещение вправо, рабочая подача вправо. Снятие обработанной детали и закрепление заготовки производятся рабочим во время фрезерования детали, расположенной на другой стороне стола.

Скачкообразный цикл применяется для одновременного фрезерования комплекта деталей, у которых обрабатываемые поверхности расположены .на значительных расстояниях друг от друга. В этом случае стол автоматически получает то быстрые, то медленные перемещения в соответствии с расположением обрабатываемых поверхностей деталей.

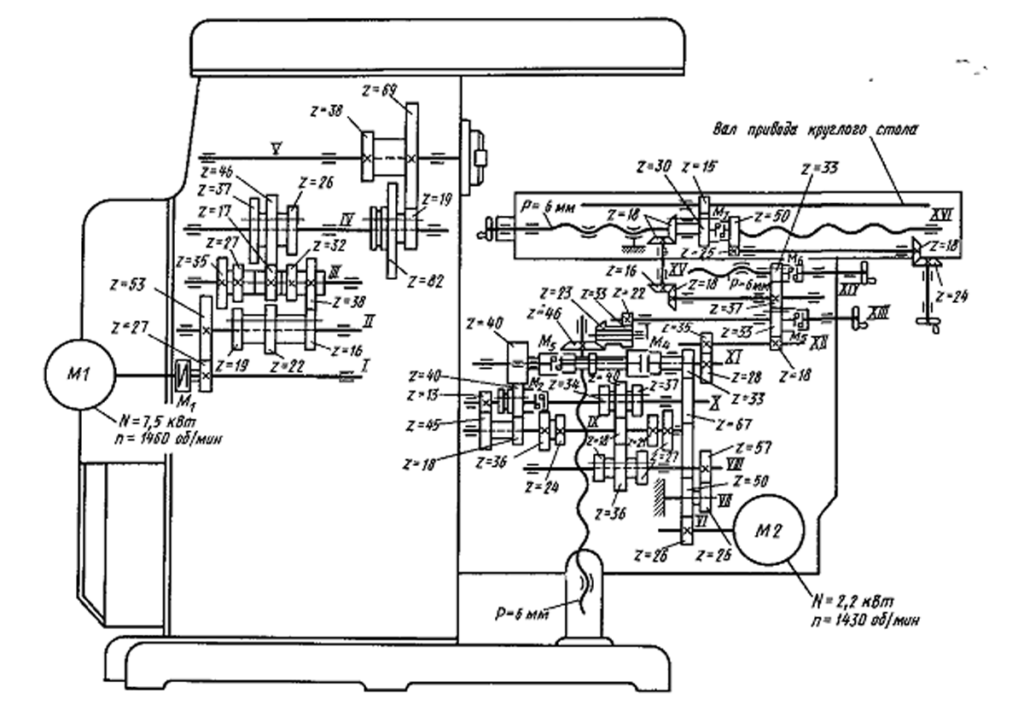

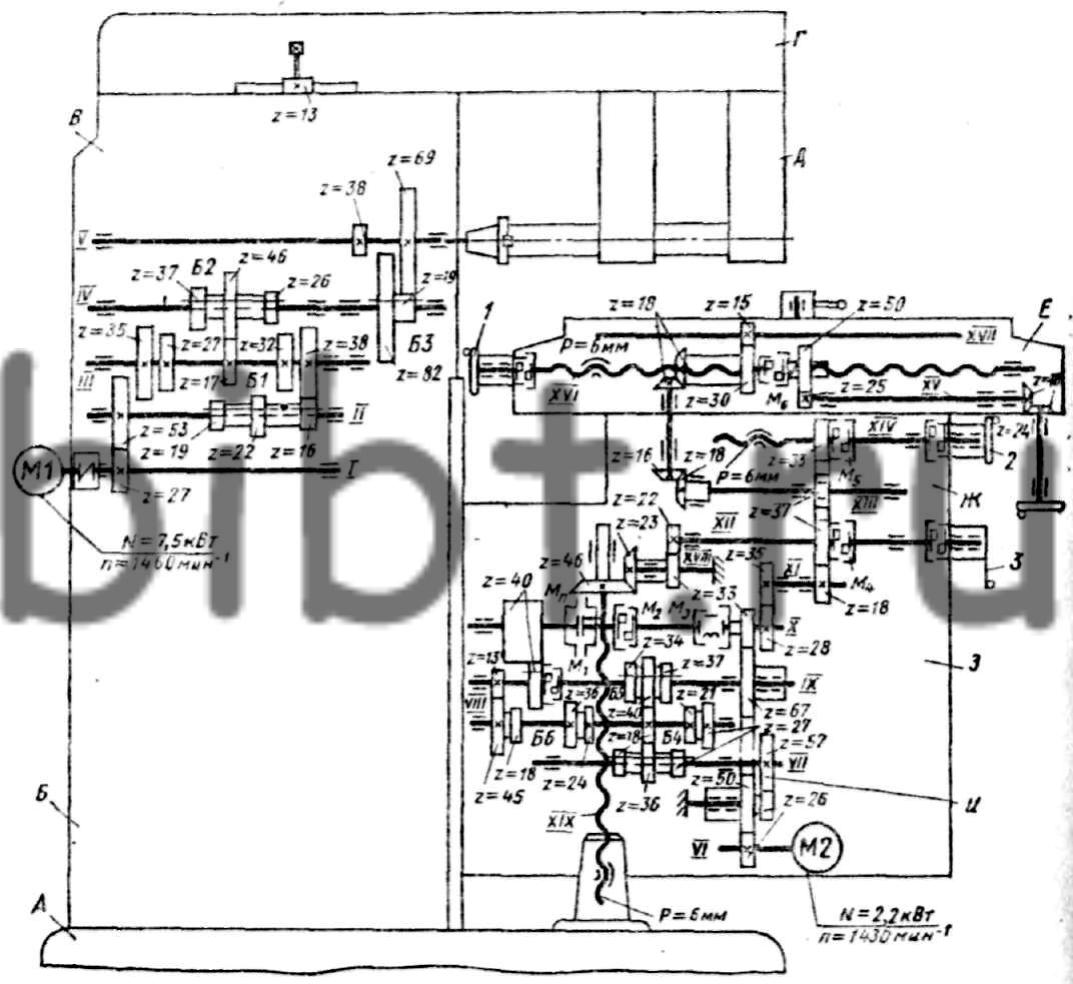

Кинематика горизонтального и вертикального варианта консольно-фрезерного станка в принципе одинаковая. Различаются они только расположением шпинделя. В первом случае шпиндель расположен горизонтально, во втором – вертикально. На рис. 4.46 показана кинематическая схема универсального горизонтального консольно-фрезерного станка мод. 6Р82.

Рис. 4.46. Кинематическая схема горизонтального консольно-фрезерного станка мод. 6Р82

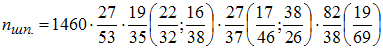

Главное движение. Электродвигатель М1 мощностью 7,5 кВт связан с валом 1 коробки скоростей полужесткой муфтой. Вал 11 получает вращение через зубчатую передачу 27—53. На валу 11 находится тройной блок шестерен, который может передать вращение валу 111 с тремя различными скоростями. Следующий тройной блок шестерен увеличивает количество возможных скоростей вращения вала 1V до девяти. Вал V получает вращение от вала IV через двойной блок шестерен Б, благодаря чему количество частот вращения увеличивается до 18.

Уравнение кинематического баланса главного привода станка имеет следующий вид:

Количество частот вращения шпинделя определяется как произведение передач между валами II и V.

Движения подач. Эти движения осуществляются от электродвигателя М2 мощностью 2,2 кВт, вращение от которого через шестерни 26—50 и 26—57 передается коробке подач.

На валу VIII коробки подач находится тройной подвижной блок шестерен, сообщающий валу IХ три частоты вращения. От вала IX, благодаря наличию на валу X также тройного подвижного блока шестерен, который получает девять различных частот оборотов. Когда подвижная шестерня 40 передвинута вправо и находится в зацеплении с муфтой М2, вращение от вала IX передается широкому колесу 40 непосредственно. При перемещении подвижной шестерни 40 влево кулачковая муфта М2 выключается, а сама шестерня 40 входит в зацепление с шестерней 18 двухвенцового блока 45, 18, свободно сидящего на валу IX. В этом случае широкое колесо 40 приводится в движение через шестерни 13-45 и 18-40.

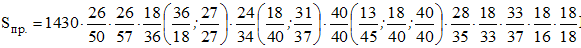

От широкого колеса 40 через муфту М3 при включенной кулачковой муфте М2, вращение передается валу XI. От вала XI через шестерни 28—35, вал XII, шестерни 18-33-37, вал XIV, коническую передачу 18-16, коническую передачу 18-18, кулачковую муфту M7 и ходовой винт XVI сообщается продольная подача Sпр столу. Уравнение кинематического баланса имеет вид:

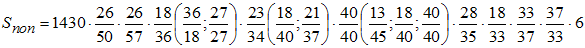

Количество продольных подач 18. От вала XI через шестерни 28-35, вал XII, шестерни 18-33-37-33 и ходовой винт XV при включенной муфте М6 столу сообщается поперечная подача Sпоп:

Количество поперечных подач 18. Вертикальная подача осуществляется по такой же методике, что и кинематика при продольной и поперечной подаче, а уравнение кинематического баланса вертикальной подачи имеет следующий вид:

Количество вертикальных подач 18. В верхней части кинематики продольного перемещения стола расположен вал, предназначенный для привода вращения накладного стола (на рис. не показан) или делительной головки и связан с ходовым винтом XVII шестернями 30-15.

Вспомогательные движения. Быстрые перемещения стола во всех направлениях осуществляются при включенной фрикционной муфте М4 и выключенной муфте М3. В этом случае вращение от электродвигателя передается по кинематике далее по кинематическим цепям рабочих подач.

На базе рассмотренной кинематики консольно-фрезерного станка эти станки имеют и другие исполнения. Вертикальные консольно-фрезерные станки, отличающиеся от горизонтальных вертикальным расположением шпинделя. Универсальный консольно-фрезерный станок, который предназначен для фрезерования не только различных деталей сравнительно небольших размеров, но также имеет возможность поворачивать в пределах ± 45 градусов рабочий стол, что позволяет нарезать винтовые канавки при изготовлении косозубых колес, фрез, зенкеров, разверток и тому подобных деталей.

Видео:Фрезерное приспособление для токарного станкаСкачать

Кинематическая схема универсального консольно-фрезерного станка 6Р82. Разрез выходного вала коробки подач станка 6Р82.

Кинематика станка. Главное движение шпиндель V получает от электродвигателя M1 (N = 7,5 кВт, n= 1460 мин -1 ). Восемнадцать значений частот вращения получают вследствие перемещения блоков Б1, Б2, Б3. Наибольшую частоту вращения шпинделя определяют из уравнения

Движения подач консольно-фрезерного станка 6Р82 получают от электродвигателя М2 (N = 2,2 кВт, n = 1430 мин -1 ) через передачи z = 26-50, z = 26-57, передвижные блоки Б4 и Б5, вал IX. С вала IX на вал X движение передается или через колеса z = 40-40 при включенной муфте М 1 или через колеса z = 13-45, z = 18-40, z = 40-40 при смещении колеса z = 40 на валу IX влево. С вала X движение передается ходовому винту XVI продольной подачи через предохранительную муфту М п , кулачковую муфту М 2 , передачи z = 28-35, z = 18-37- 37, z=18-16, z = 18-18 при включенной муфте М 6 .

Уравнение кинематической цепи минимальной продольной подачи

Винт поперечной подачи XIV получает вращение от вала XI через передачи z = 18-37-37-33 при включенной муфте М 5 , а винт вертикальной подачи XIX — через передачи z = 18-37, z = 22-33, z = 23-46 при включенной муфте М 4 . Ходовые винты имеют специальные устройства для устранения зазоров. Так, на винте XVI расположены две гайки: правая зафиксирована штифтами, а левая, упираясь торцом в правую гайку при повороте ее червяком, выбирает зазор в винтовой паре. Вал XVII служит для привода круглого стола.

Увеличить

Рис. 76. Кинематическая схема универсального консольно-фрезерного станка 6Р82

Быстрые перемещения, станка 6Р82, во всех трех направлениях осуществляются от электродвигателя М2 при включении фрикционной муфты М 3 (М 2 выключена). Тогда вращение ходовым винтам передается через зубчатые передачи z = 26-50-67-33, вал X и далее по кинематическим цепям рабочих подач. Ручные подачи осуществляются маховиками 1, 2, 3.

Рис. 77. Разрез выходного вала коробки подач станка 6Р82

Разрез выходного вала коробки подач (на рис. 76 это вал X) показан на рис. 77. Рабочие подачи передаются на вал 11 через шариковую предохранительную муфту, кулачковую муфту 4 и втулку 3, соединенную с выходным валом 11 через шпонку. При перегрузке шарики, находящиеся в контакте с отверстиями кулачковой втулки 2, сжимают пружины и выходят из контакта, зубчатое колесо 14 проскальзывает и рабочая подача прекращается. Регулирование предохранительной муфты осуществляют гайкой 1.

Быстрое вращение передается колесу 12, которое закреплено на корпусе фрикционной муфты 9. Диски муфты 7 и 8 через один связаны с корпусом и втулкой 13, соединенной шпонкой с валом 11. При нажатии муфты 4 на торец втулки 5 и далее на гайку 6 диски 7 и 8 сжимаются и передают быстрое вращение валу 11 и зубчатому колесу 10.

🔥 Видео

Инструктаж перед выполнением учебного задания по теме Наладка фрезерного станка с ЧПУСкачать

Фрезерное приспособление для токарного станка (фрезерование шестигранника на токарном станке).Скачать

Устройство фрезерного станкаСкачать

Шлифовка на фрезерномСкачать

Обработка на токарно-фрезерном станке OKUMA Multus BIIСкачать

RCOG-25V # 5 продольная подача на фрезерном станкеСкачать

Фрезерные станкиСкачать

Обзор электрической схемы консольно-фрезерного станка 6Р82.Скачать

Способы привязки инструмента на токарно-фрезерных станкахСкачать

Студенты российского вуза разработали вечный двигатель #вечныйдвигатель #изобретенияСкачать

Сборка фрикционной муфты (вала) фрезерного станка 6Р12/6Р82Скачать

Обзор фрезерных станков с ЧПУ от производителя CATOСкачать

Про фрезерный станокСкачать

Фрезеровка на поворотном столе.Скачать

Как самостоятельно откалибровать датчик измерения детали для фрезерного станкаСкачать

Замечательное свойство фрезерного станка модели 676Скачать

Чем отличается фрезерный центр по металлу от токарного станка | Ответы на вопросы | Станки ТрейдСкачать