Применение этилен-пропиленовых сополимеров Этилен-пропиленовые сополимеры (40-70 мол.% этиленовых звеньев) применяют в производстве ударопрочных резино-технических изделий, для изоляции электропроводов и кабелей, в качестве гидроизоляционного и кровельного материала в строительстве, для гидроизоляции искусственных водоёмов, как покрытие детских и спортивных площадок.

Состав и строение сополимеров зависят от относительной активности мономеров , состава исходной мономерной смеси и механизма реакции (радикальный, катионный или анионный).

- Моделирование состава и строения сополимеров

По характеру распределения мономерных звеньев в макромолекулах различают несколько типов сополимеров.

Статистические и чередующиеся сополимеры образуются при непосредственной полимеризации смеси мономеров. Блок- и привитые сополимеры получают специальными способами.

- Блоксополимеры

- Привитые сополимеры

В сополимерах сочетаются свойства полимеров, полученных из каждого в отдельности взятого мономера.

Поэтому сополимеризация эффективный способ синтеза полимеров с заданными свойствами.

Сополимеризация имеет исключительно важное практическое значение благодаря широким возможностям для целенаправленного синтеза полимеров c определёнными свойствами и расширения ассортимента полимерных материалов на базе ограниченного числа основных промышленных (крупнотоннажных) мономеров. Изменяя сочетание мономеров различной природы, варьируя соотношение и распределение мономерных звеньев в макромолекулах сополимеров, можно регулировать такие характеристики полимерных материалов, как тепло- и термостойкость, эластичность, прочность, адгезия, прозрачность, способность к вулканизации, стойкость к действию растворителей, ионообменные свойства и т.п.

Сополимеризация представляет также научный интерес как надежный метод количественной оценки реакционной способности мономеров.

- Для углубленного изучения: «Сополимеризация» (Г.И. Дерябина). Учебное пособие для студентов вузов, обучающихся по специальности «Фундаментальная и прикладная химия» (гриф УМО по классическому университетскому образованию).

- Уравнение сополимеризации этилена и пропилена

- Полимеризация пропилена: схема, уравнение, формула

- Характеристика соединений

- Общая формула

- Физические свойства

- Химические свойства

- Современная технология

- Особенности процесса

- Производство блоксополимеров

- Специфика полимеризации алкенов

- Особенности полимеризации

- Химическое взаимодействие

- Получение пропилена

- Применение

- Заключение

- 🎥 Видео

Видео:Реакция полимеризации. 1 часть. 11 класс.Скачать

Уравнение сополимеризации этилена и пропилена

Блок-сополимеры (БС) пропилена и этилена (или гетерофазные сополимеры) были синтезированы в конце 50-х годов, и в настоящее время их получают практически везде, где есть производство полипропилена (ПП).

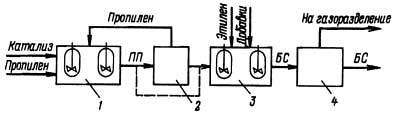

От ПП блок-сополимеры отличаются более высокой ударной прочностью при низких температурах и более высокой эластичностью. За прошедшие 30 лет технология синтеза ПП и БС значительно усовершенствована. Использование катализаторов Циглера-Натта, обладающих необычайно высокой активностью, позволило упростить производство и сократить стадии промывки полимера от катализатора. Однако основные стадии синтеза сохранили свою главную функцию — формирование оптимальной структуры БС. Сложившаяся к настоящему времени технологическая схема синтеза включает несколько основных узлов (рисунок). Реакторный узел 1 предназначен для синтеза ПП или сополимера пропилена м этиленом (1-5% звеньев этилена). Синтез ПП может проводиться в одном или нескольких реакторах 1, в среде газообразного [5] или жидкого пропилена 7, либо инертного растворителя [11]. Конструкция реакторов также разнообразна: аппарат с псевдоожиженным слоем порошка [5], емкостный реактор идеального перемешивания с мешалкой 2, петлевой реактор. Несмотря на разнообразие конструкций, главная их функция — получение в единицу времени заданного количества ПП определенной молекулярной массы. Молекулярная массы, как правило, регулируется водородом [12]. Смесь порошкообразного ПП с пропиленом непрерывно поступает из реакторного узла 1 в узел удаления избыточного пропилена 2, где часть пропилена отделяется от реакционной массы и возвращается в рецикл. Некоторые технологические решения не предусматривают узла 2 [6, 13, 14], и весь пропилен поступает в следующий реакторный узел 3, где производится сополимеризация этилена с пропиленом. Узел 3 может состоять из одного или нескольких последовательно расположенных реакторов 3. В Узел 3 не вводят катализатор, поступающий из узла 1 вместе с ПП. Для сополимеризации подают этилен и в необходимых случаях различные добавки. В узле 4 полимер полностью отделяется от мономера и поступает на дальнейшую обработку: сушку, разложение катализатора, промывку (при необходимости), введение добавок, грануляцию. Сополимеризация чаще всего проводится в среде газообразных мономеров [5, 9, 10] или инертного растворителя [11], значительно реже — в среде жидкого пропилена [6, 14], так как в последнем случае ограничивается диапазон вариаций состава сополимера (СЭП) из-за высокого парциального давления пропилена.

Рис. Принципиальная блок-схема получения блок-сополимера пропилена и этилена по непрерывной технологии. 1 — реакторный узел для синтеза ПП; 2 — узел удаления избыточного пропилена; 3 — реакторный узел синтеза СЭП; 4 — узел дегазации БС.

Если узел 1 имеет один реактор идеального перемешивания, то время пребывания в нем различных частиц катализатора может изменяться от нескольких минут до десятков часов при среднем значении, равном нескольким часам [15]. В связи с этим частицы катализатора на выходе из реактора имеют на своей поверхности различное количество ПП. После длительного пребывания в реакторе 1 количество ПП на них велико и, соответственно, активность таких частиц меньше, чем частиц с небольшим количеством ПП. В ректоре 3 на наиболее активных частицах образуется больше СЭП, чем на менее активных. В итоге получается композиция из частиц БС разного состава, и эта неоднородность влияет на качество продукта. В готовый продукт попадают частицы БС, содержащие фазу СЭП в значительно большем количестве, чем среднее содержание СЭП. Например, если в БС обычно содержится 5-20% фазы СЭП, то в отдельных частицах содержание СЭП может достигать 60-90%. Эти крупные включения размером до 30 мкм создают в изделиях из БС напряжения, провоцирующие разрушение, и ударная прочность снижается. Если эти включения имеют молекулярную массу существенно выше, чем ПП, то в пленках БС образуются дефекты типа «рыбий глаз». Методы борьбы с этим нежелательным явлением разнообразны. Вместо одного реактора используют каскад реакторов 3, это уменьшает разброс по времени пребывания частиц катализатора и обеспечивает более полное их использование. Кроме того, каскад реакторов позволяет полнее использовать пропилен и обходиться без узла дегазации 2. Однако каскад реакторов удорожает стоимость оборудования и требует обеспечения определенного перепада давления между реакторами для перетока реакционной массы, что не всегда выполнимо без установки насосов.

Для того чтобы не увеличивать количество реакторов и исключить попадание крупных частиц СЭП в готовый продукт, процесс ведут так, чтобы СЭП по молекулярной массе незначительно отличался от ПП. В этом случае крупные частицы СЭП при грануляции диспергируют до нужного размера. Снижение молекулярной массы СЭП осуществляется введением водорода в реакторный узел 3 [16]. Однако уменьшение молекулярной массы СЭП отрицательно сказывается на ударной прочности [17]. Оптимальной для ударной прочности БС является структура, где достаточно высокомолекулярные частицы СЭП размером 0.5 — 2 мкм диспергированы в матрице ПП [18]. Добиться этого можно путем сепарирования частиц полимера на выходе из узла 1 и возврата мелких частиц на доработку обратно в реактор. Известны способы решения этой задачи посредством введения добавок в катализатор перед реактором 3 или прямо в реактор. Вводимые агенты частично дезактивируют катализатор, причем в первую очередь его мелкие и самые активные частицы, так как они почти не покрыты слоем ПП и более доступны для дезактиватора. В результате уменьшается вероятность образования крупных включений СЭП в БС. При таком воздействии снижается и средняя активность реакционной массы, однако это может быть скомпенсировано повышением давления мономеров, увеличением времени пребывания в реакторе и т.п. С указанной целью в реактор 3 добавляют воду, спирты, фенолы, кислоты, CO, CO2, NO2, SO2, CS2, H2S [19], диэтиловый эфир этиленгликоля [20, 21], амины, кетоны, амиды кислот [22], четыреххлористый титан [23], алкоксититан [24], галогены [25]. Не все перечисленные добавки являются дезактиваторами, некоторые модифицируют каталитическую систему с целью изменения констант сополимеризации и ММР.

В патентах на способ получения БС часто указывают содержание фазы СЭП в пределах 2-50%, однако на практике оно не превышает 25% [5-14, 16-39]. Это связано с трудностями, возникающими при синтезе СЭП, который набухает в растворителях, растворяется, затрудняет теплосъем и перекачку пульпы. Если сополимеризация протекает в газовой фазе, то при содержании СЭП свыше 20% наблюдается увеличение липкости порошка, комкование, налипание на оборудование [5]. Положение усугубляется, если СЭП имеет низкую молекулярную массу, так как в этом случае увеличивается его растворимость и липкость [40].

При повышении БС необходимо регулировать не только общее содержание СЭП, но и его состав. Для достижения максимальной ударной прочности содержание пропиленовых звеньев в СЭП варьируют в пределах 20-40%, поддерживая определенное соотношение пропилен : этилен в ректорах. Большая часть пропилена поступает в узел 3 с потоком порошка ПП. Если этот поток избыточен, то часть пропилена удаляют в узле 2 в дегазационных камерах или в системе шлюзов. Если ПП получают в среде жидкого пропилена, то его излишки испаряют, подводя тепло.

Для того, чтобы меньше сдувать полипропилен, сополимеризацию проводят в каскаде реакторов 4. При этом в каждый реактор сополимеризации дозируют определенное количество этилена таким образом, чтобы его концентрация от реактора к реактору увеличивалась, а концентрация пропилена уменьшалась. В результате такой технологии фаза СЭП складывается из двух частей: аморфного СЭП (20-70% звеньев пропилена) и кристаллического СЭП (2-15% звеньев пропилена). Такое сочетание фаз позволяет достигнуть высокой ударной прочности с минимальными потерями жесткости и прочности при разрыве 57. Лучше всего, когда доля аморфного СЭП составляет 10-20% от общего содержания СЭП [41, 43, 45-48, 51, 52].

В зависимости от способа получения БС его свойства могут изменяться. Если процесс ведут в газовой фазе без растворителя, то в полимере остаются все продукты синтеза, атактический ПП и растворимый СЭП, что приводит к снижению модуля упругости и прочности при разрыве. Если процесс проходит в среде растворителя, то часть атактического ПП и аморфного СЭП переходят в раствор и отделяются от целевого продукта, поэтому БС будет более жестким [40]. Каждый из этих вариантов имеет свои плюсы и минусы, но в настоящее время наибольшее распространение получили технологические решения фирм «Хаймонт» (Италия) и «Юнион Карбайд» (Англия). В обоих случаях СЭП получают в одном газофазном реакторе на титан-магниевом катализаторе без промывок. Синтез ПП ведут в одном реакторе в газовой фазе («Юнион Карбайд») и в петлевом реакторе в среде жидкого пропилена («Хаймонт»).

Менее распространены процессы, в которых на каждой стадии синтеза получают СЭП с разным содержанием пропиленовых звеньев [34, 58]. Такие БС по свойствам близки к термопластам.

Литература

1. Англ. патент 1530827.

2. Фр. патент 2328003.

3. Пат. США 4066718.

4. Пат. ЕПВ 0225099.

5. Пат. США 4259461.

6. Пат. США 4576994.

7. Яп. пат. 60-34963.

8. Яп. пат. 62-396603.

9. Яп. пат. 72-26113.

10. Яп. пат. 61-38928.

11. Англ. пат. 1058263.

12. Пат. США 4365045.

13. Яп. пат. 40-17988.

14. Яп. пат. 61-50086.

15. Попов В.П. и др. Пласт. массы, 1982, № 1, с. 60.

16. Пат. США 3401212.

17. Авт. свид. 732302; опубл. в Б.И., 1980, № 17, с. 413.

18. Попов В.П. и др. Высокомол. соед., 1980, т. А23, № 4, с. 750.

19. Пат. ЕПВ 0174863.

20. Пат. ЕПВ 0225099.

21. Пат. ЕПВ 0225094.

22. Яп. пат. 63-41929.

23. Яп. пат. 47-55594.

24. Пат. ЕПВ 0261962.

25. Яп. пат. 56-60227.

26. Пат. США 3937758.

27. Пат. США 4365045.

28. Пат. США 3929232.

29. Англ. пат. 1342647.

30. Англ. пат. 2157302А.

31. Англ. пат. 2152067А.

32. Фр. патент 2078327.

33. Фр. патент 2221476.

34. Яп. пат. 62-23768.

35. Яп. пат. 61-218615.

36. Яп. пат. 61-264012.

37. Яп. пат. 61-25221.

38. Яп. пат. 63-58165.

39. Попов В.П. и др. Тезисы докладов региональной конференции «Проблемы и перспективы развития производственного объединения Томский нефтехим. комб.». Томск, 1991, с. 15.

40. Пат. США 4521566.

41. Пат. США 4316966.

42. Пат. США 4128606.

43. Пат. США 3937758.

44. Англ. пат. 2132624.

45. Англ. пат. 1497822.

46. Англ. пат. 2925994.

47. Англ. пат. 1566391.

48. Яп. пат. 49-45308.

49. Яп. пат. 61-50088.

50. Яп. пат. 62-39164.

51. Яп. пат. 62-39165.

52. Яп. пат. 49-45308.

53. Фр. патент 2262054.

54. Фр. патент 2291220.

55. Пат ФРГ 2417093.

56. Пат ФРГ 2700774.

57. Англ. пат. 1328102

В.П. Попов

Источник: Пластические массы

Видео:78. Что такое реакции полимеризацииСкачать

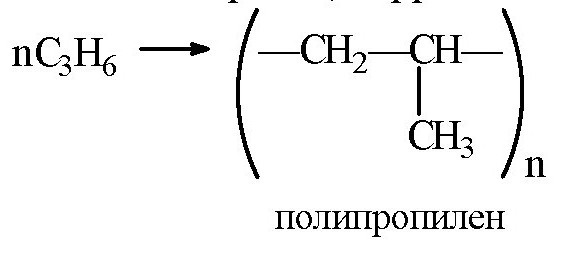

Полимеризация пропилена: схема, уравнение, формула

Что представляет собой полимеризация пропилена? Каковы особенности протекания данной химической реакции? Попробуем найти развёрнутые ответы на эти вопросы.

Видео:Как написать уравнения реакции полимеризации?Скачать

Характеристика соединений

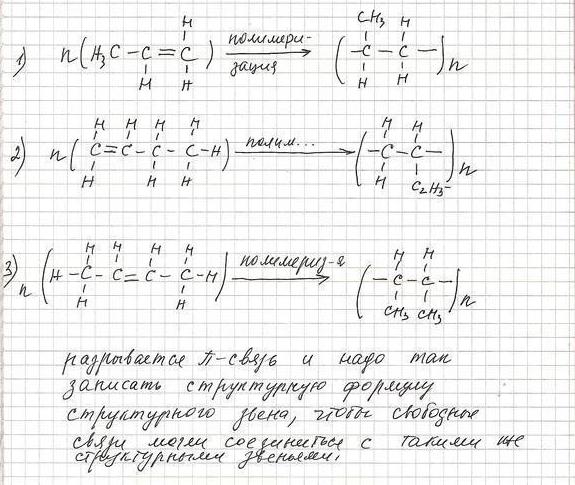

Схемы реакций полимеризации этилена и пропилена демонстрируют типичные химические свойства, которыми обладают все представители класса олефинов. Такое необычное название данный класс получил от старого названия масла, используемого в химическом производстве. В 18 веке был получен хлористый этилен, который представлял собой маслянистое жидкое вещество.

Среди особенностей всех представителей класса непредельных алифатических углеводородов отметим наличие в них одной двойной связи.

Радикальная полимеризация пропилена объясняется именно присутствием в структуре вещества двойной связи.

Видео:Полимеры. Ч.3-3. Полимеризация этилена (элементарно о реакции)Скачать

Общая формула

У всех представителей гомологического ряда алкенов общая формула имеет вид СпН2п. Недостаточное количество водородов в структуре объясняет особенность химических свойств этих углеводородов.

Уравнение реакции полимеризации пропилена является прямым подтверждением возможности разрыва по такой связи при использовании повышенной температуры и катализатора.

Непредельный радикал называется аллилом или пропенилом-2. Зачем проводится полимеризация пропилена? Продукт этого взаимодействия применяется для синтеза синтетического каучука, который, в свою очередь, востребован в современной химической промышленности.

Видео:Реакция полимеризации. 9 класс.Скачать

Физические свойства

Уравнение полимеризации пропилена подтверждает не только химические, но и физические свойства данного вещества. Пропилен является газообразным веществом с невысокими температурами кипения и плавления. Данный представитель класса алкенов имеет незначительную растворимость воде.

Видео:Полимеризация и поликонденсация | Химия ЕГЭ с Юлией ВишневскойСкачать

Химические свойства

Уравнения реакции полимеризации пропилена и изобутилена показывают, что процессы протекают по двойной связи. В качестве мономеров выступают алкены, а конечными продуктами такого взаимодействия будут полипропилен и полиизобутилен. Именно углерод-углеродная связь при подобном взаимодействии будет разрушаться, и в конечном итоге будет образовываться соответствующие структуры.

По двойной связи происходит образование новых простых связей. Как протекает полимеризация пропилена? Механизм данного процесса аналогичен процессу, протекающему у всех остальных представителей данного класса непредельных углеводородов.

Реакция полимеризации пропилена предполагает несколько вариантов протекания. В первом случае процесс осуществляется в газовой фазе. По второму варианту реакция идет в жидкой фазе.

Кроме того, полимеризация пропилена протекает и по некоторым устаревшим процессам, предполагающим применение в качестве реакционной среды насыщенного жидкого углеводорода.

Видео:Реакция полимеризации. Производство полиэтилена. 10 класс.Скачать

Современная технология

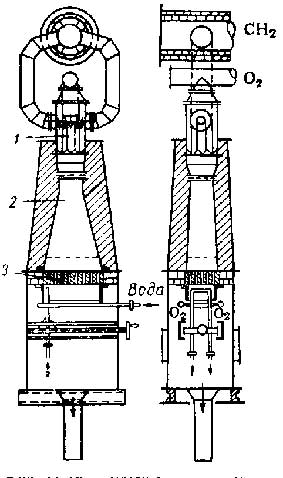

Полимеризация пропилена в массе по технологии Spheripol представляет собой совмещение суспензионного реактора для изготовления гомополимеров. Процесс предполагает применение газофазного реактора с псевдожидкостным слоем для создания блок-сополимеров. В подобном случае реакция полимеризации пропилена предполагает добавление в устройство дополнительных совместимых катализаторов, а также проведение предварительной полимеризации.

Видео:Опыты по химии. Получение этилена и опыты с нимСкачать

Особенности процесса

Технология предполагает перемешивание компонентов в специальном устройстве, предназначенном для предварительного превращения. Далее эту смесь добавляют в петлевые полимеризационные реакторы, туда поступает и водород, и отработанный пропилен.

Работа реакторов осуществляется при диапазоне температур от 65 до 80 градусов по Цельсию. Давление в системе не превышает 40 бар. Реакторы, которые располагаются последовательно, применяются на заводах, рассчитанных на большие объемы изготовления полимерной продукции.

Из второго реактора удаляют полимерный раствор. Полимеризация пропилена предполагает перенос раствора в дегазатор повышенного давления. Здесь осуществляется удаление порошкового гомополимера от жидкого мономера.

Видео:Полимеры. Ч.3-4. Радикальный механизм полимеризации этилена.Скачать

Производство блоксополимеров

Уравнение полимеризации пропилена CH2 = CH — CH3 в данной ситуации имеет стандартный механизм протекания, есть отличия только в условиях осуществления процесса. Вместе с пропиленом и этеном порошок из дегазатора идет в газофазный реактор, работающий при температуре около 70 градусов по Цельсия и давлении не больше 15 бар.

Блок сополимеры после выведения из реактора поступают в специальную систему отведения от мономера порошкообразного полимера.

Полимеризация пропилена и бутадиенов ударопрочного вида допускает использование второго газофазного реактора. Он позволяет увеличивать уровень пропилена в полимере. Кроме того, возможно добавление в готовый продукт добавок, использование гранулирования, способствует повышению качества получаемого продукта.

Видео:Химия 10 класс (Урок№3 - Непредельные углеводороды – алкены.)Скачать

Специфика полимеризации алкенов

Между изготовлением полиэтилена и полипропилена есть некоторые отличия. Уравнение полимеризации пропилена позволяет понять, что предполагается применение иного температурного режима. Кроме того, некоторые различия существуют и в конечной стадии технологической цепочки, а также в областях использования конечных продуктов.

Пероксид используют для смол, которые обладают отличными реологическими свойствами. У них повышенный уровень текучести расплавов, сходные физические свойства с теми материалами, которые имеют низкий показатель текучести.

Смолы, имеющие отличные реологические свойства, применяют в процессе литьевого формования, а также в случае изготовления волокон.

Для повышения прозрачности и прочности полимерных материалов производители стараются добавлять в реакционную смесь специальные кристаллизирующие добавки. Часть полипропиленовых прозрачных материалов замещают постепенно иными материалами в области выдувного формования и создания литья.

Видео:Стрим с Борисом Надеждиным, Алексеем Ракшей и Боженой ИвановойСкачать

Особенности полимеризации

Полимеризация пропилена в присутствии активированного угля протекает быстрее. В настоящее время применяется каталитический комплекс углерода с переходным металлом, основанный на адсорбционной способности углерода. В результате полимеризации получается продукт, имеющий отличные эксплуатационные характеристики.

В качестве основных параметров процесса полимеризации выступает скорость реакции, а также молекулярный вес и стереоизомерный состав полимера. Значение имеет и физическая и химическая природа катализатора, полимеризационная среда, степень чистоты составных частей реакционной системы.

Линейный полимер получается и в гомогенной, и в гетерогенной фазе, если идет речь об этилене. Причина заключается в отсутствии у данного вещества пространственных изомеров. Чтобы получить изотактический полипропилен, стараются использовать твердые хлориды титана, а также алюминийорганические соединения.

При применении комплекса, адсорбированного на кристаллическом хлориде титана (3), можно получать продукт с заданными характеристиками. Регулярность решетки носителя не является достаточным фактором для приобретения катализатором высокой стереоспецифичности. Например, в случае выбора иодида титана (3) наблюдается получение большего количества атактического полимера.

Рассмотренные каталитические компоненты имеют льюисовский характер, поэтому связаны с подбором среды. Самой выгодной средой является применение инертных углеводородов. Так как хлорид титана (5) является активным адсорбентом, в основном выбирают алифатические углеводороды. Как протекает полимеризация пропилена? Формула продукта имеет вид (-СН2-СН2-СН2-)п. Сам алгоритм реакции аналогичен протеканию реакции у остальных представителей данного гомологического ряда.

Видео:Химия с нуля — Химические свойства АлкеновСкачать

Химическое взаимодействие

Проанализируем основные варианты взаимодействия для пропилена. Учитывая, что в его структуре есть двойная связь, основные реакции протекают именно с ее разрушением.

Галогенирование протекает при обычной температуре. По месту разрыва сложной связи происходит беспрепятственное присоединение галогена. В результате данного взаимодействия образуется дигалогенпроизводное соединение. Труднее всего происходит йодирование. Бромирование и хлорирование протекает без дополнительных условий и энергетических затрат. Фторирование пропилена протекает со взрывом.

Реакция гидрирования предполагает использование дополнительного ускорителя. В качестве катализатора выступает платина, никель. В результате химического взаимодействия пропилена с водородом, образуется пропан – представитель класса предельных углеводородов.

Гидратация (присоединение воды) осуществляется по правилу В. В. Марковникова. Суть его состоит в присоединении по двойной связи атома водорода к тому углероду пропилена, который имеет его максимальное количество. При этом галоген будет прикрепляться к тому С, который имеет минимальное число водорода.

Для пропилена характерно горение в кислороде воздуха. В результате этого взаимодействия будет получаться два основных продукта: углекислого газа, водяного пара.

При действии на данное химическое вещество сильных окислителей, например, перманганата калия, наблюдается его обесцвечивание. Среди продуктов химической реакции будет двухатомный спирт (гликоль).

Видео:ЭТО ПОМОЖЕТ разобраться в Органической Химии — Алкены, Урок ХимииСкачать

Получение пропилена

Все способы можно разделить на две основные группы: лабораторные, промышленные. В лабораторных условиях можно получить пропилен при отщеплении галогеноводорода от исходного галогеналкила при воздействии на них спиртового раствора гидроксида натрия.

Пропилен образуется при каталитическом гидрировании пропина. В лабораторных условиях данное вещество можно получить при дегидратации пропанола-1. В данной химической реакции применяют в качестве катализаторов фосфорную либо серную кислоту, оксид алюминия.

Как получают пропилен в больших объемах? В связи с тем, что в природе данное химическое вещество встречается редко, были разработаны промышленные варианты его получения. Самым распространенным является выделение алкена из продуктов нефтепереработки.

Например, осуществляется крекинг сырой нефти в специальном кипящем слое. Пропилен получают путем пиролиза бензиново фракции. В настоящее время выделяют алкен и из попутного газа, газообразны продуктов коксования угля.

Есть разнообразные варианты пиролиза пропилена:

- в трубчатых печах;

- в реакторе с применением кварцевого теплоносителя;

- процесс Лавровского;

- автотермический пиролиз по методу Бартломе.

Среди отработанных промышленных технологий необходимо отметить и каталитическое дегидрирование насыщенных углеводородов.

Видео:Понятие о полимерах. Полиэтилен. Химия 9 классСкачать

Применение

Пропилен имеет различные области применения, поэтому и производится в больших масштабах в промышленности. Своим появлением данный непредельный углеводород обязан работам Натты. В середине двадцатого века он, пользуясь каталитической системой Циглера, разработал технологию полимеризации.

Натта сумел получить стереорегулярный продукт, который был им назван изотактическим, поскольку в структуре метильные группы были расположены с одной стороны цепочки. Благодаря такому варианту «упаковки» полимерных молекул, получаемое полимерное вещество имеет отличные механические характеристики. Полипропилен используется для изготовления синтетического волокна, востребован в качестве пластической массы.

Примерно десять процентов нефтяного пропилена потребляется для производства его оксида. До середины прошлого века данное органическое вещество получали хлоргидринным методом. Реакция протекала через образование промежуточного продукта пропиленхлоргидрина. У такой технологии есть определенные недостатки, которые связаны с использованием дорогостоящего хлора и гашеной извести.

В наше время на смену этой технологии пришел халкон-процесс. Он основывается на химическом взаимодействии пропена с гидропероксидами. Применяют оксид пропилена в синтезе пропиленглиголя, идущий на изготовление пенополиуретанов. Они считаются отличными амортизирующими материалами, поэтому идут на создание упаковок, ковриков, мебели, теплоизоляционных материалов, сорбирующих жидкостей и фильтрующих материалов.

Кроме того, среди основных сфер применения пропилена необходимо упомянуть синтез ацетона и изопропилового спирта. Изопропиловый спирт, являясь отличным растворителем, считается ценным химическим продуктом. В начале двадцатого века этот органический продукт получали сернокислотным методом.

Кроме того, отработана технология прямой гидратации пропена с введением в реакционную смесь кислых катализаторов. Около половины всего производимого пропанола уходит на синтез ацетона. Данная реакция предполагает отщепление водорода, проводится при 380 градусах по Цельсия. Катализаторами в этом процессе выступают цинк и медь.

Среди важных отраслей применения пропилена особое место занимает гидроформилирование. Пропен идет на производство альдегидов. Оксисинтез в нашей стране стали использовать с середины прошлого века. В настоящее время эта реакция занимает важное место в нефтехимии. Химическое взаимодействие пропилена с синтез-газом (смесью угарного газа и водорода) при температуре 180 градусов, катализаторе оксиде кобальта и давлении в 250 атмосфер наблюдается образование двух альдегидов. Один имеет нормальное строение, у второго – изогнутая углеродная цепочка.

Сразу после открытия данного технологического процесса, именно эта реакция стала объектом исследований для многих ученых. Они искали способы смягчения условий ее протекания, старались снизить процентное содержание в получаемой смеси альдегида разветвленного строения.

Для этого были придуманы экономичные процессы, предполагающие применение иных катализаторов. Удалось снизить температуру, давление, увеличить выход альдегида линейного строения.

Эфиры акриловой кислоты, которые также связаны с полимеризацией пропилена, применяют в качестве сополимеров. Около 15 процентов нефтехимического пропена применяют в качестве исходного вещества для создания акрионитрила. Этот органический компонент необходим для изготовления ценного химического волокна – нитрона, создания пластических масс, производства каучуков.

Видео:Эксперимент «Полимеризация»Скачать

Заключение

Полипропилен считают в настоящее время крупнейшим производством нефтехимии. Спрос на этот качественный и недорогой полимер растет, поэтому он постепенно вытесняет полиэтилен. Он незаменим при создании жесткой упаковки, пластин, пленок, автомобильных деталей, синтетической бумаги, канатов, ковровых деталей, а также для создания разнообразного бытового оборудования. В начале двадцать первого века производство полипропилена занимало второе место в полимерной промышленности. Учитывая запросы различных отраслей промышленности, можно сделать вывод: в ближайшее время сохранится тенденция масштабного производства пропилена и этилена.

🎥 Видео

Как производят полипропилен?Скачать

Степень полимеризации. Решение задач. Ч.1.Скачать

ВСЕ ПРО АЛКАНЫ за 8 минут: Химические Свойства и ПолучениеСкачать

10 класс. Свойства алкенов. Замещение и полимеризация. Часть 2Скачать

Видео №3. Как составить изомерыСкачать