В широком разнообразии полимерных материалов особое место занимает полистирол. Из этого материала производят огромное количество различных пластиковых изделий как для бытового, так и для промышленного использования. Сегодня мы с вами познакомимся с формулой полистирола, его свойствами, способами получения и направлениями использования.

- Общая характеристика

- Химические и физические свойства

- Получение полистирола

- Эмульсионный (ПСЭ)

- Суспензионный (ПСС)

- Блочный (ПСМ)

- Применение полистирола

- Преимущества

- Недостатки

- Переработка

- Сжигание

- Полистирол

- Получение полистирола

- Эмульсионный метод получения полистирола (ПСЭ)

- Суспензионный метод получения полистирола (ПСС)

- Блочный или получаемый в массе (ПСМ)

- Применение полистиролов

- Полистирол (ПС, PS)

- Химическая формула

- Физические свойства

- Способы получения

- Основные виды ударопрочного полистирола:

- Технические характеристики ударопрочного полистирола

- Технические характеристики полистирола общего назначения:

- Технические характеристики экструдированного полистирола:

- Маркировки

- Области применения

Видео:Реакция полимеризации. 9 класс.Скачать

Общая характеристика

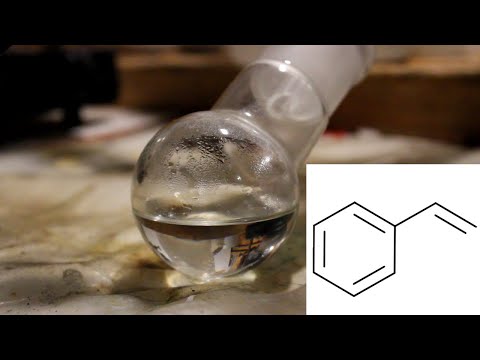

Полистирол является синтетическим полимером, относящимся к классу термопластов. Как можно понять из названия, он представляет собой продукт полимеризации винилбензола (стирола). Это твердый стеклообразный материал. Формула полистирола в общем виде выглядит следующим образом: [СН2СН(С6Н5)]n. В сокращенном варианте она выглядит так: (C8H8)n. Сокращенная формула полистирола встречается чаще.

Видео:Реакция полимеризации. 1 часть. 11 класс.Скачать

Химические и физические свойства

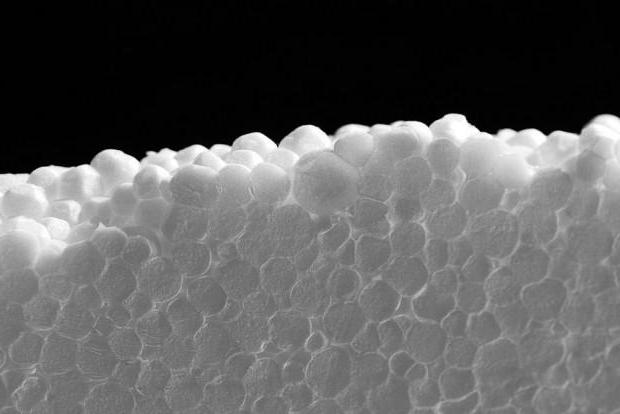

Наличие фенольных групп в формуле структурного звена полистирола препятствует упорядоченному размещению макромолекул и образованию кристаллических структур. В этой связи материал является жестким, но хрупким. Он представляет собой аморфный полимер с малой механической прочностью и высоким уровнем светопропускания. Он производится в виде прозрачных цилиндрических гранул, из которых путем экструзии получают необходимую продукцию.

Полистирол является хорошим диэлектриком. Он растворяется в ароматических углеводородах, ацетоне, сложных эфирах, и собственном мономере. В низших спиртах, фенолах, алифатических углеводородах, а также простых эфирах полистирол не растворим. При смешивании вещества с другими полимерами, происходит «сшивание», в результате которого образуются сополимеры стирола, обладающие более высокими конструктивными качествами.

Вещество обладает низким влагопоглощением и устойчивостью к радиоактивному облучению. Вместе с тем оно разрушается под действием ледяной уксусной, и концентрированной азотной кислот. При воздействии ультрафиолета полистирол портится – на поверхности образуется микротрещины и желтизна, увеличивается его хрупкость. При нагревании вещества до 200 °С оно начинает разлагаться с выделением мономера. При этом, начиная с температуры в 60 °С, полистирол теряет форму. При нормальной температуре вещество не токсично.

Основные свойства полистирола:

- Плотность – 1050-1080 кг/м 3 .

- Минимальная рабочая температура – 40 градусов мороза.

- Максимальная рабочая температура – 75 градусов тепла.

- Теплоемкость – 34*10 3 Дж/кг*К.

- Теплопроводность – 0,093-0,140 Вт/м*К.

- Коэффициент термического расширения – 6*10 -5 Ом·см.

Видео:Как написать уравнения реакции полимеризации?Скачать

Получение полистирола

В промышленности полистирол получают с помощью радикальной полимеризации стирола. Современные технологии позволяют проводить этот процесс с минимальным количеством непрореагировавшего вещества. Реакция получения полистирола из стирола осуществляется тремя способами. Рассмотрим отдельно каждый из них.

Видео:Получение стирола (винилбензола) из полистиролаСкачать

Эмульсионный (ПСЭ)

Это самый старый метод синтеза, который так и не получил широкого промышленного применения. Эмульсионный полистирол получают в процессе полимеризации стирола в водных растворах щелочей при температуре 85-95 °С. Для этой реакции необходимы такие вещества: вода, стирол, эмульгатор и инициатор процесса полимеризации. Стирол предварительно избавляют от ингибиторов (гидрохинона и трибутил-пирокатехина). Инициаторами реакции выступают водорастворимые соединения. Как правило, это персульфат калия или двуокись водорода. В качестве эмульгаторов применяют щелочи, соли сульфокислот и соли жирных кислот.

Процесс происходит следующим образом. В реактор наливают водный раствор касторового масла и при тщательном перемешивании вводят стирол вместе с инициаторами полимеризации. Полученную смесь греют до 85-95 градусов. Растворенный в мицеллах мыла мономер, поступая из капель эмульсии, начинает полимеризоваться. Так получаются полимер-мономерные частицы. На протяжении 20 % времени реакции мицеллярное мыло идет на образование слоев адсорбции. Далее процесс идет внутри частиц полимера. Реакция завершается, когда содержание стирола в смеси будет составлять примерно 0,5 %.

Далее эмульсия поступает на стадию осаждения, позволяющую снизить содержание остаточного мономера. С этой целью ее коагулируют раствором соли (поваренной) и высушивают. В результате получается порошкообразная масса с размером частиц до 0,1 мм. Остаток щелочи сказывается на качестве получаемого материала. Устранить примеси полностью невозможно, а их наличие обуславливает желтоватый оттенок полимера. Этот метод позволяет получить продукт полимеризации стирола с наибольшей молекулярной массой. Получаемое таким способом вещество имеет обозначение ПСЭ, которое периодически можно встретить в технических документах и старых учебниках по полимерам.

Видео:Реакция полимеризации. Производство полиэтилена. 10 класс.Скачать

Суспензионный (ПСС)

Этот метод осуществляется по периодической схеме, в реакторе, оборудованном мешалкой и теплоотводящей рубашкой. Для подготовки стирола его суспензируют в химически чистой воде с помощью стабилизаторов эмульсии (поливиниловый спирт, полиметакрилат натрия, гидроксид магния), а также инициаторов полимеризации. Процесс полимеризации проходит под давлением, при постоянном повышении температуры, вплоть до 130 °С. В итоге получается суспензия, из которой первичный полистирол отделяют с помощью центрифугирования. После этого вещество промывают и высушивают. Этот метод также считается устаревшим. Он пригоден в основном для синтезирования сополимеров стирола. Его применяют в основном в производстве пенополистирола.

Видео:78. Что такое реакции полимеризацииСкачать

Блочный (ПСМ)

Получение полистирола общего назначения в рамках этого метода можно проводить по двум схемам: полной и неполной конверсии. Термическая полимеризация по непрерывной схеме осуществляется на системе, состоящей из 2-3 последовательно соединенных колонных аппаратов-реакторов, каждый из которых оборудован мешалкой. Реакцию проводят постадийно, увеличивая температуру с 80 до 220 °С. Когда степень превращения стирола доходит до 80-90 %, процесс прекращается. При методе неполной конверсии степень полимеризации достигает 50-60 %. Остатки непрореагировавшего стирола-мономера удаляют из расплава путем вакуумирования, доводя его содержание до 0,01-0,05 %. Полученный блочным методом полистирол отличается высокой стабильностью и чистотой. Эта технология является наиболее эффективной, в том числе и потому, что практически не имеет отходов.

Видео:Полимеризация и поликонденсация | Химия ЕГЭ с Юлией ВишневскойСкачать

Применение полистирола

Полимер выпускается в виде прозрачных цилиндрических гранул. В конечные изделия их перебарывают путем экструзии или литья, при температуре 190-230 °С. Из полистирола производят большое количество пластиков. Распространение он получил благодаря своей простоте, невысокой цене и широкому ассортименту марок. Из вещества получают массу предметов, которые стали неотъемлемой частью нашей повседневной жизни (детские игрушки, упаковка, одноразовая посуда и так далее).

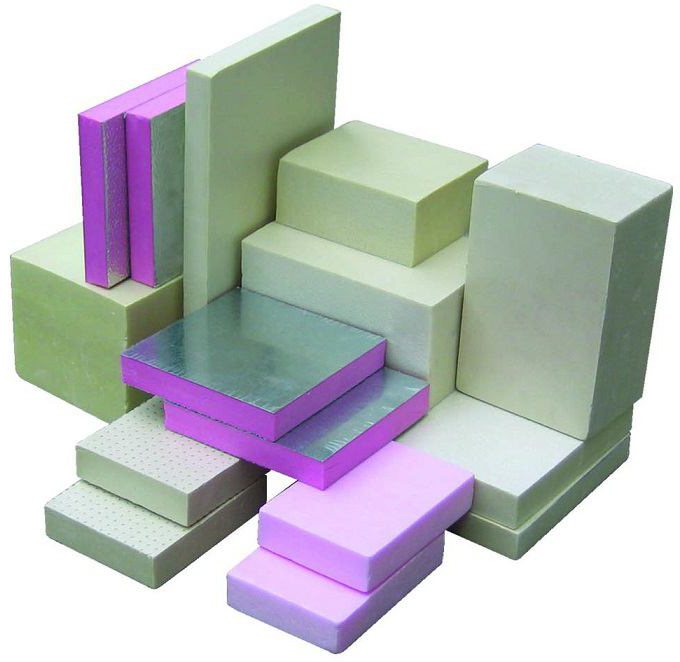

Полистирол широко используют в строительстве. Из него делают теплоизоляционные материалы – сэндвич-панели, плиты, несъемные опалубки и прочее. Кроме того, из данного вещества производят отделочные декоративные материалы – потолочные багеты и декоративную плитку. В медицине полимер используют для производства одноразовых инструментов и некоторых деталей в системах переливания крови. Вспененный полистирол также применяют в системах для очистки воды. В пищевой промышленности используют тонны упаковочного материала, сделанного из данного полимера.

Существует и ударопрочный полистирол, формула которого изменяется путем добавления бутадиенового и бутадиенстирольного каучука. На этот вид полимера приходится более 60 % всего производства полистирольного пластика.

Благодаря предельно низкой вязкости вещества в бензоле можно получить подвижные растворы в придельных концентрациях. Этим обуславливается использование полистирола в составе одного из видов напалма. Он играет роль загустителя, у которого по мере увеличения молекулярной массы полистирола уменьшается зависимость «вязкость-температура».

Видео:Синтез полистирола (эмульсионная полимеризация стирола)Скачать

Преимущества

Белый термопластичный полимер может стать отличной заменой пластику ПВХ, а прозрачный – оргстеклу. Популярность вещество получило главным образом благодаря гибкости и легкости в обработке. Оно отлично формуется и обрабатывается, предотвращает потери тепла и, что немаловажно, имеет низкую стоимость. Благодаря тому, что полистирол может хорошо пропускать свет, его даже используют в остеклении зданий. Однако размещать такое остекление на солнечной стороне нельзя, так как под действием ультрафиолета вещество портится.

Полистирол давно используется для изготовления пенопластов и сопутствующих материалов. Теплоизоляционные свойства полистирола во вспененном состоянии, позволяют использовать его для утепления стен, пола, кровли и потолков, в зданиях различного назначения. Именно благодаря обилию утеплительных материалов, во главе которых стоит пенополистирол, простые обыватели знают о рассматриваемом нами веществе. Эти материалы отличаются простой в использовании, устойчивостью к гниению и агрессивным средам, а также отличными теплоизоляционными свойствами.

Видео:Степень полимеризации. Решение задач. Ч.1.Скачать

Недостатки

Как и у любого другого материала, у полистирола есть недостатки. Прежде всего, это экологическая небезопасность (речь идет об отсутствии методов безопасной утилизации), недолговечность и пожароопасность.

Видео:Реакция поликонденсации. 1 часть. 11 класс.Скачать

Переработка

Сам по себе полистирол не представляет опасности для окружающей среды, однако некоторые продукты, полученные на его основе, требуют особого обращения.

Отходы материала и его сополимеров накапливаются в виде изделий, вышедших из употребления, и промышленных отходов. Вторичное использование полистирольных пластиков, производится несколькими путями:

- Утилизация промышленных отходов, которые были сильно загрязнены.

- Переработка технологических отходов методами литья, экструзии и прессования.

- Утилизация изношенных изделий.

- Утилизация смешанных отходов.

Вторичное применение полистирола позволяет получить новые качественные изделия со старого сырья, не загрязняя при это окружающую среду. Одним из перспективных направлений переработки полимера является производство полистиролбетона, который применяется в строительстве зданий малой этажности.

Продукты разложения полимера, образующиеся при термодеструкции или термоокислительной деструкции, токсичны. В процессе переработки полимера путем частичной деструкции могут выделяться пары бензола, стирола, этилбензола, оксида углерода и толуола.

Видео:Химия 10 класс (Урок№15 - Синтетические полимеры. Конденсационные полимеры. Пенопласты.)Скачать

Сжигание

При сжигании полимера выделяется диоксид углерода, монооксид углерода и сажа. В общем виде уравнение реакции горения полистирола выглядит так: (С8Н8 )n + О2 = ↑СО2 + Н2О. Сжигание полимера, содержащего добавки (компоненты увеличивающие прочность, красители и т. д.), приводит к выбросу ряда других вредных веществ.

Видео:Полимеризация стиролаСкачать

Полистирол

Опубликовано himik Авг 21, 2011 в Статьи | 2 комментария

Полистирол (ПС) — cинтетический полимер класса термопластов, продукт полимеризации стирола (винилбензола); твердое стеклообразное вещество.

Фенольные группы препятствуют упорядоченному расположению макромолекул и формированию кристаллических образований. Это жёсткий, хрупкий, аморфный полимер с высокой степенью оптического светопропускания, невысокой механической прочностью, выпускается в виде прозрачных гранул цилиндрической формы, из которых затем экструзионным способом получают листы и прочую продукцию. Полистирол имеет низкую плотность (1060 кг/м³), термическую стойкость (до 105 °С), степень полимеризации п = 600-2500, усадка при литьевой переработке 0,4-0,8 %. Полистирол отличный диэлектрик. Морозостойкость до −40 °C. Полистирол легко растворим в собственном мономере, ароматических углеводородах, сложных эфирах, ацетоне, не растворим в низших спиртах, алифатических углеводородах, фенолах и простых эфирах. Для улучшения свойств полистирола его смешивают с различными полимерами — подвергают сшиванию, получая сополимеры стирола. Обладает низким влагопоглощением, устойчив к радиоактивному облучению, в кислотах и щелочах, однако разрушается концентрированной азотной и ледяной уксусной кислотами. Легко склеивается. На воздухе при ультрафиолетовом облучении полистирол портится: появляются желтизна и микротрещины, увеличивается хрупкость. Разлагаться полистирол начинается при 200 °С и сопровождается выделением мономера. При обычной температуре полистирол не токсичен. При температуре выше 60 °С начинает терять форму.

Достоинства полистирола:

- Легкость обработки, низкая стоимость полистирола. Cпособность к термоформированию и вакуумоформованию.

- Большая химическая стойкость к воде, кислотам и щелочам, не растворяется в бензине и спирте. Хорошо растворяется в ароматических углеводородах и сложных эфирах.

- Полистирол лишен запаха, экологически безвреден, допускают использование его в жилых помещениях, с пищей.

- Широко применяемый в производстве товаров бытового назначения, строительстве и рекламе, легко окрашивается и наноситься пленочная аппликация, трафаретная и офсетная печать.

недостатки полистирола — хрупкость и низкая теплостойкость, низкое сопротивление ударным нагрузкам.

Широкое применение полистирола (ПС) и пластиков на его основе базируется на его невысокой стоимости, простоте переработки и огромном ассортименте различных марок. Массовое применение (более 60 % производства полистирольных пластиков) получили ударопрочные полистиролы ( сополимеры стирола с бутадиеновым и бутадиен-стирольным каучуком).

Существует многочисленные модификации сополимеров стирола:

Гомополимер

GPPS, PS-GP, Crystal PS — Аморфный полистирол общего назначения.

SPS, sPS — Кристаллизующийся синдиотактический полистирол

Сополимеры стирола

ABS — Сополимер акрилонитрила, бутадиена и стирола, АБС-пластик, АБС-сополимер

ACS — Сополимер акрилонитрила, хлорированного этилена и стирола, АХС-сополимер

AES, A/EPDM/S — Сополимер акрилонитрила, СКЭПТ и стирола, АЭС-сополимер

ASA — Сополимер акрилового эфира, стирола и акрилонитрила, АСА-сополимер

ASR — Ударопрочный сополимер стирола (advanced styrene resine)

HIPS, PS-I, PS-HI — Ударопрочный полистирол высокой ударной прочности (УПС)

MABS, M-ABS — Сополимер метилметакрилата, акрилонитрила, бутадиена и стирола, прозрачный АБС

MBS — Сополимер метилметакрилата, бутадиена и стирола

MIPS, PS-I — Ударопрочный полистирол средней ударной прочности (УПС)

MS, SMMA — Сополимер метилметакрилата и стирола (МС)

Сополимер метилметакрилата, стирола и акрилонитрила (МСН)

Сополимер стирола и -метилстирола (САМ)

SAN, AS — Сополимер стирола и акрилонитрила (САН, СН)

SHIPS — Ударопрочный полистирол сверхвысокой ударной прочности

SMA, S/MA — Сополимер стирола и малеинового ангидрида

Сополимеры стирола, термопластичные эластомеры

ESI — Этилен-стирольный интерполимер

SB, S/B — Стирол-бутадиеновый сополимер (термопластичный стирольный эластомер)

SBS, S/B/S — Стирол-бутадиен-стирольный сополимер (термопластичный стирольный эластомер)

SEBS, S-E/B-S — Стирол-этилен-бутилен-стирольный сополимер (термопластичный стирольный эластомер)

SEEPS, S-E-E/P-S — Стирол-этилен-этилен/пропилен- стирольный сополимер (термопластичный стирольный эластомер)

SEP — Стирол-этилен-пропиленовый сополимер (термопластичный стирольный эластомер)

SEPS, S-E/P-S — Стирол-этилен-пропилен-стирольный сополимер (термопластичный стирольный эластомер)

SIS — Стирол-изопрен-стирольный сополимер (термопластичный стирольный эластомер)

Видео:Что такое полимеры простыми словамиСкачать

Получение полистирола

Промышленное производство полистирола базируется на радикальной полимеризации стирола. Различают 3 основных способа получения полистирола:

Видео:Химия 9 класс (Урок№33 - Полимеры.)Скачать

Эмульсионный метод получения полистирола (ПСЭ)

Устаревший метод получения полистирола, не получивший широкого применения в производстве. Эмульсионный полистирол получают в результате полимеризации стирола в водном растворе щелочных веществ при температуре 85-95 °C. Для данного метода требуются: стирол, вода, эмульгатор и инициатор полимеризации. Стирол сначала очищают от ингибиторов: требутил-пирокатехина или гидрохинона. В качестве инициаторов реакции используют водорастворимые соединения, двуокись водорода или персульфат калия. В качестве эмульгаторов используют щелочи (мыло), соли жирных кислот, соли сульфокислот. В реактор с водным раствором касторового масла тщательного перемешивая вводят стирол и инициаторы полимеризации, после чего смесь нагревается до 85-95 °C. Мономер, растворённый в мицелах мыла, начинает полимеризовываться, поступая из капель эмульсии, образуя полимер-мономерные частицы. На стадии 20 % полимеризации мицеллярное мыло расходуется на образование адсорбированных слоёв и далее протекает внутри частиц полимера. Процесс полимеризации заканчивается, когда содержание свободного стирола станет менее 0,5 %.

Далее эмульсия транспортируется из реактора на стадию осаждения с целью снижения остаточного мономера. Для этого эмульсию коагулируют раствором поваренной соли и сушат. В итоге получается порошкообразная масса с размерами частиц до 0,1 мм. Остатки щелочных веществ придаёт полимеру желтоватый оттенок, поскольку полностью устранить посторонние примеси невозможно. Данным методом получается полистирол с наибольшей молекулярной массой.

Видео:Аржаков М. С. - Высокомолекулярные соединения - Синтез полимеровСкачать

Суспензионный метод получения полистирола (ПСС)

Данный метод получения полистирола является устаревшим и наиболее пригоден для получения и сополимеров стирола, в основном применяется в производстве пенополистирола.

Суспензионный метод полимеризации полистирола производится по периодической схеме в реакторах с мешалкой и теплообменником. Сначала стирол подготавливают, суспендируя его в чистой воде посредством применения стабилизаторов эмульсии (поливинилового спирта, гидроокиси магния, полиметакрилата натрия) и инициаторов полимеризации. Полимеризация производится при постепенном повышении температуры до 130 °С под давлением в результате получается суспензия из которой полистирол выделяют путём центрифугирования. В конце его промывают и сушат.

Видео:Все типы 25 задания ЕГЭ по химии 2022. Полимеры, получение и применение химических веществСкачать

Блочный или получаемый в массе (ПСМ)

Современный метод получения полистирола, отличается высокой чистотой полистирола и стабильностью параметров. Данная технология наиболее эффективна и практически безотходна.

Различают две схемы производства полистирола: полной и неполной конверсии. Термическая полимеризацией по непрерывной схеме состоит из системы последовательно соединенных 2-3 колонных аппарата-реактора с мешалками. Полимеризацию проводят поэтапно в среде бензола — сначала при температуре 80-100 °С, а затем стадией 100—220 °С. Реакция заканчивается при степени превращения стирола в полистирол до 80-90 % массы. При методе неполной конверсии степень полимеризации доводят до 50-60 %. Стирол-мономер не прореагировавший удаляют из расплава полистирола вакуумом и понижают содержания остаточного стирола в полистироле до 0,01-0,05 %, его возвращают на полимеризацию.

Видео:ПолимерыСкачать

Применение полистиролов

Основные методы переработки гранул полистирола это экструзия и литьё под давлением. Диапазон температур переработки гранул лежит в пределах 190—240 °С. Из полистиролов производят широчайшую гамму изделий, которые в первую очередь применяются в бытовой сфере деятельности из за безвредности для человека — такие как одноразовая посуда, детские игрушки, упаковка т. д., а также строительной индустрии (теплоизоляционные плиты,сандвич панели, несъемная опалубка и т.д.,) декоративные и облицовочные материалы (потолочный багет, потолочная декоративная плитка, полистирольные звукопоглощающие элементы, полимерные концентраты, клеевые основы). Медицинское направление (части систем переливания крови,вспомогательные одноразовые инструменты, чашки Петри). Высокие электротехнические показатели полистирола в области сверхвысоких частот позволяют применять его в производстве: диэлектрических антенн, опор коаксиальных кабелей. Вспенивающийся полистирол после высокотемпературной термообработки водой или паром может использоваться в качестве фильтрующего материала в колонных фильтрах при водоподготовке и очистке сточных вод. Из полистирола могут быть получены тонкие пленки (до 100 мкм), а в смеси с со-полимерами (стирол-бутадиен-стирол) до 20 мкм, которые также успешно применяются в упаковочной и пищевой индустрии, а также производстве изоляторов конденсаторов.

Ударопрочный полистирол и его модификации получили широкое применение в сфере бытовой техники и электроники в качестве корпусных элементов бытовых приборов. В военной промышленности используют полистирол в составе напалма в качестве загустителя, зависимость «вязкость-температура» которого, в свою очередь, уменьшается с увеличением молекулярной массы полистирола. Полистирол также применяется при изготовлении некоторых взрывчатых веществ.

Видео:Полимеры. Ч.3-3. Полимеризация этилена (элементарно о реакции)Скачать

Полистирол (ПС, PS)

Видео:Полимеры. Ч.3-1. Реакции полимеризации и поликонденсации (классификация).Скачать

Химическая формула

Сам термин «полистирол», уже исходя из его названия, говорит о том, что в качестве первичного материала выступает стирол (жидкость, обладающая достаточно неприятным и сильным запахом), а получен он посредством полимеризации.

Полистирол представляет собой полимерный материал, обладающий небольшой механической прочностью, который производится в виде прозрачных гранул, имеющих цилиндрическую форму. Из этих гранул затем изготавливают листы и другую продукцию экструзионным и литьевым способом.

Видео:Аржаков М. С. - Высокомолекулярные соединения - Синтез полимеровСкачать

Физические свойства

1. Плотность материала составляет 1060 кг/м 3

2. Насыпная плотность гранул составляет от 550 кг/м 3 до 560 кг/м 3

3. Устойчивость к перепадам температуры — материал выдерживает морозы до -40°C и жару до +60°C, при иных значениях начинает менять изначальную форму

4. Усадка линейная в форме составляет 0,4-0,8%

5. Диэлектрическая проницаемость равняется от 2,4 до 2,6

6. Электрическая прочность с частотой 50Гц — 20-23 кВ/мм

7. Теплоемкость имеет значение 34х10 3 Дж/кг*К

8. Электрическая прочность составляет частоту 50 Гц

9. Тангенс угла при диэлектрических потерях с частотой 1 МГц имеет значение 3-4х10 -4

10. Термическая стойкость может достигать до 100°C, а температурное значение, при котором материал начинает плавиться —

11. Не происходит растворения материала в простых эфирах, низших спиртах, алифатических углеводородах, уксусной кислоте, воде и фенолах, устойчив к действию минеральных и растительных масел, растворам солей

12. Растворение происходит в углеводородах (хлорированных и ароматических), сложных эфирах, ацетоне

Для улучшения качественных характеристик полистирола проводят его сополимеризацию с разнообразными виниловыми мономерами. Немаловажное значение также имеют привитые и блок-сополимеры стирола, которые имеют высокую ударную вязкость. Проведение данного процесса имеет название модификации материала.

Способы получения

В производстве получают 3 способами:

Самый 1-й метод получения — это эмульсионный способ (ПСЭ), предполагающий ведение процесса со значительной скоростью при достаточно умеренном температурном режиме. Для производства полистирола таким способом требуется вода, регулятор, инициатор процесса полимеризации и эмульгатор. Сам процесс полимеризации выполняется при температуре от +85°C до +95°C, и подходит к концу, когда остается менее 0,5% свободного стирола. Эмульсионный способ позволяет на выходе получить высокомолекулярный полимер, но материал при этом не получится в конечном счете «чистым», а будет иметь желтоватый оттенок за счет того, что не представляется возможным удалить полностью все посторонние включения.

Суспензионный способ (ПСС) используется для изготовления пенополистирола и сополимеров. Выполняется этот метод в реакторах с рубашкой для нагрева и при непрерывном смешивании, с использованием таких компонентов, как инициатор процесса полимеризации (в роли него применяют перекись бензола, гидроперекись кумола и др.), стабилизатор, эмульсии. Температура в ходе процесса постепенно увеличивается (до +120°C), и процесс полимеризации длится 12-15 ч. В результате теплового воздействия получается суспензия. Из нее путем разделения неоднородных систем получают нужное вещество, подвергающееся промыванию и высушиванию.

Самым эффективным считается блочный способ (ПСМ), обеспечивающий получение полимерного вещества с высокой молекулярной массой и почти свободного от остаточного мономера. Изготовление данным методом возможно осуществить путем термически инициируемой полимеризации в массе с использованием двух или трех реакторов колонного типа, оборудованных механическими устройствами для смешивания и соединенных в последовательном порядке. Процесс полимеризации выполняется в несколько стадий в бензоле. Температура в ходе данного процесса идет на повышение до 200°C. Выпускают произведенный таким образом полистирол в виде мелкодисперсного или крупнозернистого порошка, а также в виде гранулята, имеющего размер не больше 10-16 мм.

Сравнительная таблица физико-механических свойств полистирола, полученного разными методами

| Показатель | Блочный | Эмульсионный | Суспензионный |

| Плотность, кг/м 3 | 1050 — 1060 | 1050 — 1070 | 1050 — 1060 |

| Разрушающее напряжение при растяжении, МПа | 39,2 | 39,2 — 44 | 41,1 |

| Ударная вязкость, кДж/м 2 | 19,6 — 21,6 | 21,6 | 19,6 — 27,4 |

| Относительное удлинение при разрыве, % | 2,0 | 2,0 | 2,0 |

| Твердость по Бринеллю, МПа | 137 — 157 | 137 — 196 | 137 — 157 |

| Теплостойкость по Вика, °С | 95-100 | 100-105 | 105 |

| Тангенс угла диэлектрических потерь при 10 6 Гц | 4 — 10 -4 | 2 — 10 -4 — 3 — 10 -4 | 4 — 10 -4 |

| Диэлектрическая проницаемость при 10 6 Гц | 2,4-2,7 | 2,6 | 2,5-2,6 |

| Содержание остаточного мономера, % | 0,5 — 0,8 | 0,15-0,2 | 0,1-0,5 |

| Водопоглощение за 24 ч, % | 0 | 0,07 | 0,01-0,02 |

По назначению выделяют 3 основных вида полистирола:

2. Общего назначения

Полистирол, относящийся к первому виду — ударопрочный или модифицированный, представляющий собой бесцветный материал, который может быть покрашен в разные цвета. Этот пластик обладает такими свойствами, как легкоплавкость, высокая прочность, морозоустойчивость, легкость механической обработки. Поэтому данный материал и используется в столь разных областях — от рекламной индустрии до строительства. Он достаточно гибок и прост в обработке, совместим с пищевой продукцией и способен выдерживать температурные колебания от -30°C до +70°C.

Основные виды ударопрочного полистирола:

1. Сверхударопрочный полистирол, с содержанием каучука от 10% до 15%, SHIPS — Super High Impact Polystyrene

2. Полистирол высокой ударной прочности, с содержанием стирола от 92,5% до 91% и каучука от 7,5% до 9%, HIPS — HighImpactPolystyrene

3. Полистирол средней ударной прочности, с содержанием стирола от 96,5% до 95% и каучука от 3,5% до 4,5% каучука, MIPS — MiddleImpactPolystyrene

Технические характеристики ударопрочного полистирола

1. Модуль упругости при растяжении составляет не менее 1800 МПа

2. Прочность при изгибе составляет не менее 35 МПа

3. Глянец под углом 60° составляет не менее 100

4. Прочность при растяжении составляет не менее 21 МПа

5. Модуль эластичности составляет не менее 50 МПа

6. Относительное удлинение составляет не менее 45%

Полистирол общего назначения — прозрачный материал, который отличается хрупкостью и ломкостью, легко деформирующийся вследствие незначительных надрезов или ударов. Если сравнить его с ударопрочным, то этот полистирол обладает меньшей гибкостью и эластичностью. Изготавливается с помощью суспензионного и блочного метода, и используется для изготовления изделий разнообразными способами термического формования. Возможности применения данного полимера ограничивает повышенная чувствительность к УФ-излучению, но в то же время высокий уровень прозрачности материала позволяет применять его в роли более доступного аналога оргстекла.

Технические характеристики полистирола общего назначения:

1. Модуль упругости при растяжении составляет от 2850 МПа до 2930 МПа

2. Прочность на изгиб составляет от 80 МПа до 104 МПа

3. Предел хрупкости составляет от 60°C до 70°C

4. Предельная прочность на разрыв — 3%

5. Максимальная температура эксплуатации составляет от 75°C до 105°C

6. Стеклование составляет от 80°C до 113°C

7. Плотность составляет от 1,04 г/см 3 до 1,06 г/см 3

Экструдированный полистирол изготавливается посредством экструзии и представляет собой листы прозрачные, цветные или молочные. Используется данный материал при долговременном сроке эксплуатации под постоянным воздействием УФ-излучения. Сфера применения достаточно обширна. Используется данный вид полистирола при изготовлении фурнитуры, дверей, пленок, оконных стекол, перегородок и пр. Экструдированный полистирол также является универсальным материалом для строительства, благодаря простоте в монтаже, устойчивостью к влаге, химическим воздействиям, грибкам.

Технические характеристики экструдированного полистирола:

1. Модуль упругости составляет от 3200 МПа до 3500 МПа

2. Предел прочности при изгибе составляет от 75 МПа до 80 МПа

3. Предел прочности при растяжении составляет от 45 МПа до 55 МПа

4. Коэффициент линейного расширения составляет 8х10-5 1/0°C

5. Прозрачность — 90%

6. Относительное удлинение — 1,3%

7. Ударная вязкость — 14 кДж/м 2

Маркировки

В мире используются следующие типовые аббревиатуры:

1. Полистирол — PS (ПС)

2. Полистирол общего назначения — GPPS (ПСЭ, ПСС или ПСМ — маркировка зависит от способа получения материала)

3. Полистирол средней ударопрочности — MIPS

4. Полистирол ударопрочный — HIPS (УПС, УПМ)

5. Полистирол вспенивающийся — EPS (ПСВ)

Аббревиатура MIPS используется сравнительно редко.

Области применения

Благодаря своим исключительным свойствам, полистирол применяют:

— в бытовой и хозяйственной сфере для изготовления детских игрушек, ведер, упаковочных материалов, тары, канцелярских товаров, принадлежностей для кухни и пр.;

— в строительстве необходим при изготовлении звукопоглощающих компонентов, потолочных панелей, при тепловой изоляции зданий. Также этот материал используется при создании предметов декора, отделки жилых площадей, для устройства оранжерей и пр.;

— для медицинского оборудования и инструментария, включая различное лабораторное оборудование и инструменты для одноразового использования, которые изготавливают из матовых разновидностей полимера;

— распространение в светотехнической сфере (производство конденсаторной пленки, антенн, кабеля) обусловлено отличными диэлектрическими качествами полистирола;

— в военном деле полистирол входит в некоторые виды напалма;

— в отрасли сельского хозяйства при производстве контейнеров для хранения овощей, теплиц, сельскохозяйственного инвентаря и пр.

— сополимеры стирола с высокими показателями твердости находят применение в сферах, где требуется пластик для изготовления ударопрочных изделий.

Полистирол является высококачественным и одновременно доступным материалом, который обладает отличными показателями влагостойкости, химической стойкости, прекрасными термоизоляционными и прочими свойствами. Обусловлено массовое использование данного материала в различных сферах жизни человека невысокой стоимостью и экологической безопасностью. Пока что не имеет аналогов, которые были бы способны его полностью заменить. Похожие материалы либо стоят гораздо дороже, либо обладают худшими эксплуатационными характеристиками. Полистирол, скорее всего, еще длительное время будет востребован как в России, так и за рубежом.