- Фенол-формальдегидные смолы

- Предисловие

- Введение

- Рецептуры прессматериалов и химизм процесса

- Новолачные смолы

- Резольные смолы

- Способы производства фенопластов и переработки их в изделие

- Свойства Фаолита

- Основное сырье для Фаолита и приготовление резольной смолы

- Варка и сушка резольной смолы

- Трубы и изделия из текстофаолита

- Прочее

- Свойства, применение и структурная формула фенолформальдегидной смолы

- Свойства смолы

- Резольные смолы

- Применение материала

- Механизм образования фенолоформальдегидных смол

- Производство фенолформальдегидной смолы

- Технологический процесс получения фенолоформальдегидной резольной смолы

- Экологические аспекты

- Вред материала

- Процесс изготовления

- Крезолоформальдегидные смолы

- Жидкие бесспиртовые бакелитовые смолы

- Малорастворимые фенолоформальдегидные смолы

- Этерифицированные смолы

- Видео: Получение фенолформальдегидной смолы

- Уравнение реакции получения фенолформальдегидной пластмассы

Фенол-формальдегидные смолы

Видео:Получение фенолформальдегидной смолы.Скачать

Предисловие

Фенол-формальдегидная смола производится промышленностью с 1912 г. под названием бакелит. Как и ко многим другим новинкам, к бакелиту вначале относились скептически, и ему было трудно конкурировать на рынке с давно известными материалами.

Положение быстро изменилось, когда обнаружили его ценные свойства — бакелит оказался отличным электроизоляционным материалом, обладающим в то же время высокой прочностью. Сегодня у себя дома мы уже едва ли увидим штепсельные розетки, вилки и электрические выключатели из фарфора. Их вытеснили изделия из реактопластов. Бакелит и родственные ему пластмассы заняли также почетное место в машиностроении, автомобилестроении и других отраслях промышленности.

Видео:получение фенолформальдегидной смолыСкачать

Введение

Синтез высокомолекулярных соединений представляет собой процесс соединения многих молекул индивидуальных химических веществ (мономеров) нормальными химическими связями в единую макромолекулу полимера.

Реакция образования полимера, протекающая без выделения других химических соединений называется реакцией полимеризации. Превращение мономеров в полимеры, сопровождающейся выделением побочных продуктов носит название поликонденсации.

Высокомолекулярные органические соединения, на основе которых изготавливают большинство пластмасс, также называют смолами.

К группе поликонденсационных смол относят полиэфирные, получаемые путем конденсации многоосновных кислот с многоатомными спиртами, фенолформальдегидные и другие.

На основе феноло-формальдегидных смол изготовляют пластические массы, называемые фенопластами.

Все пластические массы по составу делят на простые и сложные. Простые пластмассы состоят в основном из связующего, иногда с добавлением небольшого количества вспомогательных веществ (краситель, смазка и др.).В состав большинства пластмасс кроме связующего, входят и др.).Такие пластмассы носят название название сложных и композиционных.

Прессматериалы называют композиции на основе высокополимерных продуктов (искусственных смол, эфиров целлюлозы, битумов) из которых различными методами формирования (прямое прессование, литье) изготавливают разнообразные изделия.

Прессматериалы, содержащие смолы, которые отверждаются в процессе прессования изделий, называют термореактивными.

В результате отверждения связующего вещества изделие приобретает механическую прочность уже в прессформе при температуре прессования и теряет способность размягчаться при повторном нагревании: смола в отвержденом изделии неспособна плавится и растворятся. Такой процесс отверждения необратим.

К термореактивным относятся прессматериалы типа фенопластов, аминопластов содержащие главным образом поликонденсационные смолы.

Прессматериалы, называемые термопластичными или термопластами, содержат, связующие вещества не отверждающиеся в процессе прессования или литья изделий. В этом случае изделия приобретают механическую прочность только после некоторого охлаждения в прессформе.

Для изготовления фенопластов в качестве связующего применяют феноло-формальдегидные смолы, а также смолы, получаемые при частичной замене фенола другими веществами (анилин и др.) и частичной или полной замене формальдегида другими альдегидами (фурфурол и др).

В зависимости от соотношения между фенолом и формальдегидом примененного катализатора (кислый, щелочной) и условий реакций смолообразования получаются смолы двух типов — новолачные и резольные.

Новолачные смолы сохраняют способность плавится и растворятся после многократного нагревания до температуры, принятой при прессовании изделий из фенопластов.

Резольные смолы при повышенной температуре, а при длительном хранении даже при обычной температуре переходят в неплавкое и нерастворимом состояние.

Быстрое отверждение новолачных смол происходит только в в присутствии специальных отверждающих средств главным образом уротропина (гексаметилентетрамин). Для отверждения резольных смол не требуется добавления отверждающих средств.

В процессе отверждения резольных смол различают три стадии. В стадии А (резол) смола сохраняет способность плавиться и растворяться. В стадии В (резитол) смола уже практически не плавится, но еще способна набухать в соответствующих растворителях. В стадии С резит (смола) неплавка и даже не набухает в растворителях.

Видео:9.3. Фенол: Химические свойстваСкачать

Рецептуры прессматериалов и химизм процесса

Теоретические представления о механизме взаимодействия фенола с формальдегидом в присутствии катализаторов, о строении фенолоформальдегидных смол в процессах их отверждения недостаточно разработаны.

Основными компонентами общими для различных прессматериалов являются: смола, волокнистый наполнитель, отвердитель или ускоритель отверждении смолы, смазка, краситель и различные специальные добавки.

Смола является основой прессматерила, т.е. связующим веществом, которое при соответствующей температуре и давлении пропитывает и соединяет частицы остальных компонентов с образованием однородной массы.

Свойствами смолы определяются основные свойства прессматериала. Например, на основе феноло-формальдегидной смолы полученной в присутствии катализатора едкого натра, невозможно получить прессматериал, который после прессования обладал бы высокой водостойкостью или высокими электроизоляционными свойствами.

Поэтому для предания прессматериалу определенных специфических свойств прежде, всего нужно правильно выбрать смолу (исходные вещества, катализатор, режим смолообразования).

При этом полимер становится твердым, нерастворимым и неплавким. Этот продукт конечной стадии поликонденсации называют резитом.

При промышленной переработке смолу на стадии образования резола выливают в формы и в них отверждают. Отверждение нередко занимает несколько дней. Это необходимо для того, чтобы образующаяся при реакции вода испарялась медленно. Иначе смола получится непрозрачной и пузырчатой. Чтобы ускорить отверждение, можно довести поликонденсацию до образования резита, затем полученную смолу размолоть, поместить в формы под давлением 200-250 ат и подвергнуть отверждению при 160-170 50 0С.

Если мы будем проводить эту реакцию при рН выше 7,т.е.в щелочной среде, то она сильно замедлится на образовании резола.

Видео:ФенолыСкачать

Новолачные смолы

В производстве главным образом применяются феноло-формальдегидные смолы обоих типов : новолачные и резольные.

При изготовлении феноло-формальдегидных смол применяют синтетический фенол, а также фенолы, получаемые из каменноугольной смолы(фенольная и феноло-крезольная фракции, трикрезол, ксиленолы). Помимо перечисленных фенолов применяют их смеси, а также смеси фенола с анилином (феноло-анилино-формальдегидная смола). Формальдегид иногда частично или полностью заменяют фурфуролом.

Для получения новолачных смол конденсацию, как правило, проводят в присутствии кислотных катализаторов при избытке фенола.

Технологический процесс получения твердой новолачной смолы, состоит из стадий конденсации и сушки проводимых, как правило, в одном аппарате.

В смесь фенола с формальдегидом вводят такое количество кислого катализатора, чтобы величина рН реакционной смеси составляла 1,6-2,3.Смесь при постоянном перемешивании нагревают до кипения в течении 40-60 минут при атмосферном давлении (реже в вакууме) с включенным обратным холодильником. Через 20 минут после начала кипения в аппарат вводят дополнительную порцию катализатора (0,056 вес. Част. кислоты на 100 вес. частей фенола). Кипячение смеси при 95-98 0С продолжают еще 1-1,5 часа. По достижению удельного веса смеси, близкого к 1,2 г/см 53 0, конденсацию смолы считают в основном законченной, включают прямой холодильник и начинают сушку, при остаточном давлении не выше 300 мм.рт.ст., обогревая аппарат паром 5-8 ат. Сушку продолжают до достижения температуры каплепадения смолы 95-105 0С. После этого смолу сливают из аппарата и охлаждают.

В новолачные смолы часто добавляют смазывающие вещества (олеиновая кислота) и красители.

Феноло-формальдегидная новолачная смола в твердом состоянии имеет цвет от светло- до темно коричневого, удельный вес ее около 1,2 г/см 53 0.Такая смола способна многократно плавится и вновь затвердевать, хорошо растворяется в спирте и многих растворителях. Переход смолы из нерасплавленного состояния при 150-200 5 0 0С в неплавкое и нерастворимое состояние в отсутствии отвердителя происходит очень медленно.

Температура плавления, вязкость и скорость отверждения новолачных смол изменяется с течением времени очень медленно. Поэтому такие смолы можно хранить в течении нескольких месяцев при любой температуре.

Видео:Получение и применение альдегидов | Химия 10 класс #29 | ИнфоурокСкачать

Резольные смолы

В отличие от новолачных смол разные марки резольных смол обладают несходными свойствами и имеют различное назначение. Часто одну марку резольной смолы не удается полноценно заменить другой.

Для получения резольных смол применяется такое же сырье, как и для новолачных (фенолы, смеси фенола с анилином, формальдегид). Катализатором служит щелочи и основания, едкий натр, гидрокись бария, аммиак, окись магния.

В производстве резольные смолы применяются в твердом и жидком состоянии. Резольная смола в жидком состоянии представляет собой смесь смолы с водой. Такие смеси, содержащие до 35 % воды, называются эмульсионными смолами. Частично обезвоженные эмульсионные смолы (с влажностью не больше 20 %) называют жидкими смолами.

Вязкость эмульсионных смол колеблется в пределах 500-1800 сантипуаз, жидких смол — в пределах 500-1200 сантипуаз.

Твердые резольные смолы по внешнему виду мало отличаются от твердых новолачных смол. Технологический процесс получения твердых резольных смол во многом аналогичен получению новолачных смол. Конденсацию и сушку проводят в одном аппарате. Конденсация, как правило, происходит при температуре кипения реакционной смеси, в течении определенного времени, установленного для каждой марки смолы, сушку проводят при остаточном давлении не выше 200 мм.рт.ст. Процесс сушки контролируют, определяя скорость отверждения смолы на плитке.

Готовую смолу сливают из аппарата возможно быстрее и охлаждают в тонком слое во избежание ее отверждения.

Важнейшим показателем качества эмульсионных и жидких резольных смол является вязкость, которая резко уменьшается с ростом температуры.

Хранение резольных смол допускается лишь в течении короткого времени (2-3 дня после изготовления),так как при хранении сравнительно быстро возрастает вязкость эмульсионных и жидких смол, а также температура каплепадения и скорость отверждения твердых смол.

Важным показателем является хрупкость твердых резольных смол. Смолы температура каплепадения и скорость отверждения которых соответствует техническим условиям, иногда обладают недостаточной хрупкостью. Тогда они плохо поддаются измельчению, а в измельченном состоянии быстро слеживаются.

Резольные смолы измельчают на таком оборудовании, что и новолачные смолы. Так как измельченная резольная смола даже при хорошей хрупкости быстро слеживается, хранить ее в таком состоянии не следует.

Наиболее удобной тарой для внутризаводского транспортирования твердых резольных смол при раздельном расположении производства смолы являются мешки из толстой, пыленепроницаемой ткани (бельтинг), а для эмульсионных смол — стандартные металлические бочки.

Видео:25. Схема реакции и химическое уравнениеСкачать

Способы производства фенопластов и переработки их в изделие

Наполнителем для прессопорошков, типа фенопластов чаще всего служит древесная мука, значительно реже мелковолокнистый асбест. Из минеральных порошкообразных наполнителей применяют плавиковый шпат, пылевидный кварц.

Прессматериалы типа фенопластов изготавливают «сухими» и «мокрыми» методами. При «сухих» методах смола применяется в сухом виде, а при «мокрых» в виде спиртового лака (лаковый способ) или водной эмульсии (эмульсионный способ).

Переработка фенопластов в изделие производится различными способами. Самым старым и самым распространенным промышленным способом является прямое прессование (называемое также горячим или компрессионным прессованием) применим ко всем видам описываемых прессматериалов.

Способ литьевого прессования, нызываемого также трансферным или шприцгуссом, применяют только, для переработки пресспорошков, когда изделие должно включать сложную арматуру.

Способ непрерывного выдавливания применяется для изготовления различных профильных изделий из пресспорошков (трубки, стержни, уголки).

Видео:10.3. Альдегиды и кетоны: Химические свойства. ЕГЭ по химииСкачать

Свойства Фаолита

Фаолитом называется кислотостойкая, пластическая масса, получаемая на основе феноло-формальдегидной резольной смолы и кислотостойкого наполнителя асбеста, графита и кварцевого песка.

Термореактивная фенола-формальдегидная смола способна под влиянием нагревания переходить в твердое, неплавкое и нерастворимое состояние. В соответствие с этим и фаолитовая масса, в которой частички наполнителя связаны между собой вязкой растворимой смолой, при термообработке отверждается, становится неплавкой и нерастворимой.

Фаолит — один из ценнейших конструктивных материалов. Он зарекомендовал себя при эксплуатации в различных агрессивных средах в широком интервале температур. По коррозионной стойкости фаолит превосходит свинец.

Большое количество фаолита выпускается в виде полуфабриката неотвержденных листов из которых заводы-потребители изготавливают различные изделия и арматуру.

Фаолит нашел широкое применение во многих отраслях промышленности как конструктивный материал. В ряде случаев он заменяет цветные металлы, особенно свинец. Легкость фаолита (р=1.5-1.7 г/см 53 0),химическая стойкость к кислым агрессивным средам позволяет из него изготавливать стойкую аппаратуру весом в несколько раз меньше металлической.

Фаолит модно применять при более высокой температуре, чем многие другие кислотостойкие пластические массы.

Видео:Пластические массы (пластмассы)Скачать

Основное сырье для Фаолита и приготовление резольной смолы

Для производства фаолита применяют резольную смолу, которая представляет продукт конденсации фенола с формальдегидом в присутствии катализатора — аммиачной воды. Резольная смола в при нагревании способна переходить в неплавкое и нерастворимое состояние.

Фенол в чистом виде — кристаллическое вещество со специфическим запахом. Температура кипения 182 0С и плотность при 15 0С составляет 1,066 г/см3.

Фенол хорошо растворяется в 30-40 % -ном водном растворе формальдегида (формалин), спирте, эфире, глицерине, бензоле.

Видео:7.1. Спирты: Номенклатура, классификация, изомерия. ЕГЭ по химииСкачать

Варка и сушка резольной смолы

Варка и сушка резольной смолы производится в варочно-сушильном аппарате. Аппарат снабжен мешалкой на 40-50 об/мин.В крышку аппарата вмонтированы смотровые стекла, штуцеры для измерения температуры, давления. Рабочее давление до 2 атмосфер.

Во время варки смолы протекает реакция конденсации — взаимодействие фенола с формальдегидом в присутствии катализатора аммиака. При этом образуется смола и водяной слой. При сушке в основном происходит удаление воды и компонентов не вступивших в реакцию. Процесс сушки в значительной степени определяет качество готовой смолы.

Сырье в котел загружается в таких количествах: фенол (100%-ный) — 100 вес.ч., формалин (37%-ный)-103,5 вес.ч., аммиачная вода (в пересчете на 100% — ный аммиак) — 0,5 вес.частей.

Переработка сухого фаолита в изделие может осуществлятся способом формирования, прессования. Вследствие того, что механическая обработка фаолита является трудоемкой работой, необходимо стремится к тому, чтобы изготовляемой фаолитовой детали придать определенную форму в неотвержденном состоянии.

Из сырого фаолита изготавливают :трубы, царги, цилиндрические сосуды, мешалки.

Из отвержденого фаолита изготавливают угольники, тройники, ванны.

Видео:78. Что такое реакции полимеризацииСкачать

Трубы и изделия из текстофаолита

Выпускаемый в настоящее время фаолит в ряде случаев не может быть использован ввиду не достаточной механической прочности. Армирование или текстолизация фаолита тканью дает возможность получить материал со значительно улучшенными механическими свойствами.

Фаолитовые трубы получают обычным способом. Неотвержденное фаолитовое изделие плотно обматывают полосками ткани, смазанные бакелитовым лаком. Если не требуется повторного наложения фаолита, то в таком виде и производят отверждение текстофаолита.

Таким образом получают трубы и царги различных диаметров из которых впоследствии монтируют аппараты или выхлопные трубы.

Видео:6.3. Ароматические углеводороды (бензол и его гомологи): Химические свойства. ЕГЭ по химииСкачать

Прочее

Для лакировки деревянных изделий применяют самоотверждающиеся лаки, которые также изготавливают из феноло-формальдегидных смол.

Резольными фенолоформальдегидными смолами можно также склеить дерево с деревом или с металлом. Сцепление получается очень прочным, и этот способ склеивания в настоящее время находит все более широкое применение, особенно в авиационной промышленности.

В промышленности склеивание смолами на основе фенола применяется при изготовлении клееной фанеры и древесноволокнистых пластиков. Кроме того, такие смолы успешно используются для изготовления щеток и кистей, а в электротехнике ими отлично склеивают стекло с металлом в лампах накаливания, люминесцентных лампах и радиолампах.

Видео:79. Что такое реакции поликонденсацииСкачать

Свойства, применение и структурная формула фенолформальдегидной смолы

Смолы могут быть получены из натуральных элементов либо промышленным методом, последние называются синтетическими. Они отличаются более приемлемой стоимостью и дают надежный результат при применении. Фенолформальдегидная смола является востребованным типом материала, который используется при строительстве и других работах. Подробно об особенностях формальдегидной смолы будет рассказано далее.

Видео:Получение искуственного шелка - интересная полимерная реакция!Скачать

Свойства смолы

Смола с основой из фенола и формальдегида относится к синтетическому типу. Химическое уравнение элемента — C6H3(OH)-CH2-]n. Первым разработал вещество А. Байер, поняв, что реакция фенола и формальдегида при нагревании производит образование воды и полимера. Тот эксперимент дал хрупкий элемент, после его улучшили, сейчас в состав добавляются разные вещества для получения лучших свойств.

Фенол смолы химические свойства заключаются в следующем:

- Структурная характеристика – жидкие либо твердые;

- Образуется в кислой либо щелочной среде;

- Обладает высокой степенью электроизоляции;

- Устойчивость к механическим нагрузкам;

- Стойкость к ржавчине;

- Растворяется в щелочах, углеводороде, кетон, разбавитель хлористого типа.

Видео:Химия 9 класс (Урок№33 - Полимеры.)Скачать

Резольные смолы

Данный тип смол выделяется тем, что при нагреве и долгом сроке хранения получают неплавкое свойство, также не растворяются. Чтобы при производстве получить смолы под названием резольные они проходят следующие этапы:

- Резолы проходят этапы расплавления либо растворяются в спиртовом, ацетонном или водно-щелочном растворе. Способ дает смесь низко молекулярных слияний элементов реакции;

- Резитолы, получаются из веществ, которые называют резолами. Когда те долго хранятся либо подвергаются влиянию высоких температур. Не растворяются в спиртовом или ацетоном растворе, лишь немного набухают, однако при нагреве размягчаются;

- Резиты, на этой стадии отсутствует набухание в растворителях, размягчение тоже не происходит.

Видео:Реакция поликонденсации. 1 часть. 11 класс.Скачать

Применение материала

Фенолформальдегидная смола применяется в разных сферах деятельности, с помощью нее в промышленности изготавливают разные классы пластмассы. Использование в быту популярно, разный пластик получают при разном типе воздействия. Пластмасса часто используется в медицине.

Фенолформальдегид применяется при производстве лаковой продукции, клеевых растворов, герметиков.

Так она применяется для производства следующих изделий:

- Тормозные колодки в поездах, элементы автомобиля и т.п.;

- Абразивные приспособления;

- Детали электрических приборов;

- Корпусные части смартфонов;

- В радио-промышленной сфере;

- Для изготовления оружия и другой военной техники;

- Для изготовления посуды, которую не подвергают нагреву;

- Для бижутерии, сувенирной продукции;

- Другое.

Не используется смола для изделий, которые будут напрямую контактировать с пищей.

Видео:Реакции окисления, нуклеофильного присоединения альдегидов и кетонов. 11 класс.Скачать

Механизм образования фенолоформальдегидных смол

Механизм получения смолы предполагает соединение к 1-му молю фенола от 1-3-х молей формальдегида в 2-х ортоположениях и пароположении. Когда второго элемента больше, то вырабатывается резольный тип вещества. Если фенола больше, то образуется новолачный тип.

Первая стадия реакции характеризуется получением в итоге резольной смолы типа А. Присутствие в данном процессе метилольных групп, способствует созданию реакционного взаимодействия поликонденсации, когда мономеры переходят в полимеры. Нагревательный процесс вырабатывает резит.

Фенолспиртовые вещества, когда фенола много образует метилолдиоксидифенилметан. После поликонденсации переходит в новолачный тип смолы.

Видео:Все типы 25 задания ЕГЭ по химии 2022. Полимеры, получение и применение химических веществСкачать

Производство фенолформальдегидной смолы

Можно получить материал с использованием метана и метанола, тогда преобразуется формальдегид, который соединяют с фенолом. Технологический процесс выполняются следующим образом:

- Используется 40-процентный раствор формальдегида в объеме 3 мл;

- Смешивается раствор с 2-граммами кристаллического фенола;

- Добавляется 3 капли соляной кислоты;

- После закипания раствора он станет прозрачным;

- Если реакция должна проходить медленнее, то тару остужают;

- Чтобы проверить результат, можно в стадии резола использовать спирт, где он легко растворяется;

- Если раствор простоит долгое время, то способность растворяться исчезнет, вещество перейдет в резитол;

- В конце раствор нагревается и становится твердым, цвет переходит в красный.

Горение продукта не происходит, он подвергается обугливанию. Огонь приобретет желтый оттенок, и появится неприятный запах фенола.

Видео:Практическая работа Распознавание пластмасс и волокон часть1Скачать

Технологический процесс получения фенолоформальдегидной резольной смолы

Сырьевыми компонентами при создании резольных смол могут выбираться фенол, крезол, ксиленол, крезольно-фенольные фракции. Формальдегид используется в концентрации 36-40-процентов.

Могут производиться разные типы материала. Есть жидкие и твёрдые виды, последние применяются при изготовлении лаковой продукции. Бывают другие типы смол с использованием вместо фенола карбамида, карбамидные смолы тоже пользуются популярностью.

Видео:10.2. Альдегиды и кетоны: Способы получения. ЕГЭ по химииСкачать

Экологические аспекты

Для экологии использование ядовитых компонентов при производстве смолы становится опасностью. Проблемой считается вредность токсичных элементов, а именно процесс их утилизации. Так СанПиН следит за использование элементов, и количеством которые применяются.

Видео:фильм о фенолеСкачать

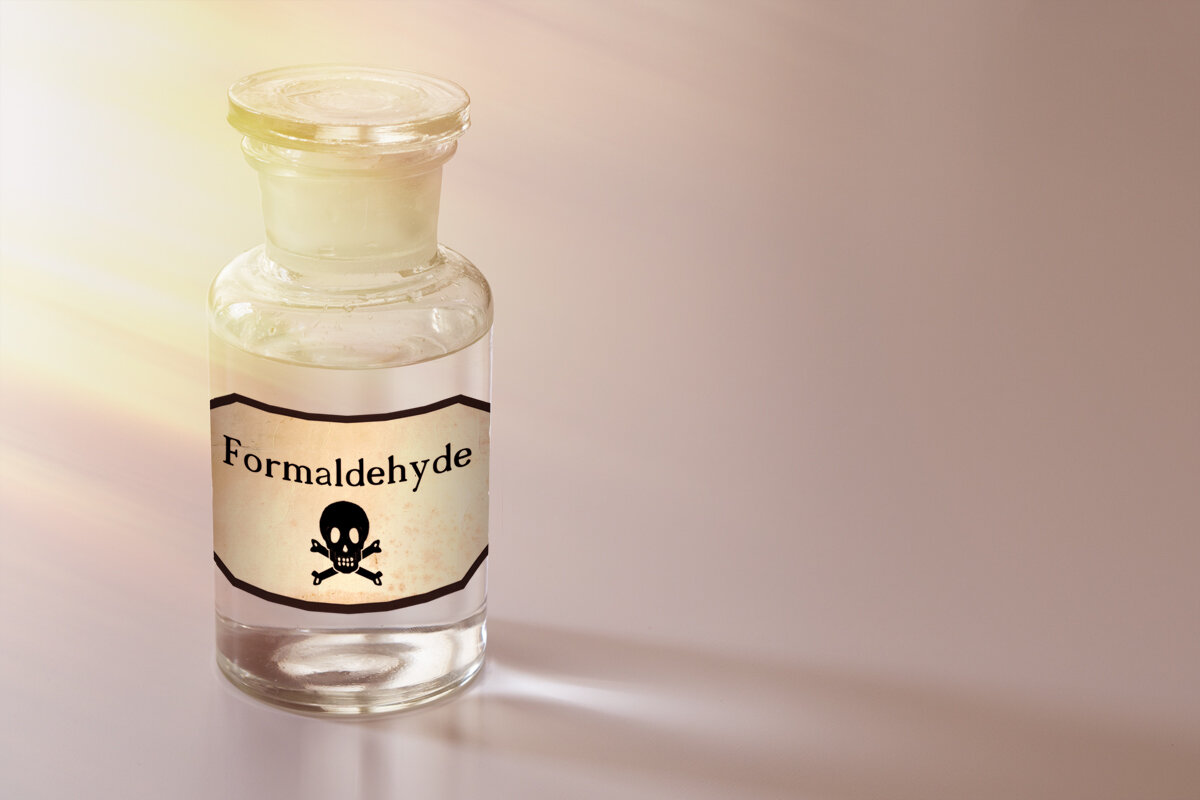

Вред материала

Положительные стороны применения смолы сопровождаются вредом, которые вещества могут принести физическому здоровью человека. Фенол и формалин относятся к ядовитым элементам. Им характерны следующие вредные свойства:

- Влияют негативно на нервную систему организма;

- Способствуют появлению сыпи и дерматитов;

- Могут вызвать аллергическую реакцию и бронхиальную астму.

Регулируется не только количество используемых веществ при производстве, но также безопасность работы. Из-за этого фенолформальдегидная смола вреднее эпоксидной.

Процесс изготовления

В прибор добавляется фенол, аммиак и формалин, производится нагревательный процесс, температурный режим ставится на 80-градусов. Когда нужная температура достигнута, то подача пара останавливается. В котле же температура увеличивается и дальше до 100-радусов, способствуя продолжению реакции. Проверяется результат по степени помутнения вещества, когда результат достигает 75-80 градусов, процесс завершается.

Может производиться дальнейшая сушка смолы, если необходимо получить твердый вариант. Если нужен жидкий тип, то процесс завершается после получения конденсата и проверки результата. После отделяется вода от полученной смолы. Резол переливается в емкость.

Крезолоформальдегидные смолы

Данный тип смол получают с использованием пара-, орто- и метакрезола. Берется крезол с формалином в равных пропорциях. Если больше формалины, то вырабатывается резольные смолы, если крезола, то новолачные. Технологический процесс производства одинаков с изготовлением фенолформальдегидных смол.

Жидкие бесспиртовые бакелитовые смолы

При промышленном производстве электроизоляционной техники часто используется данный тип смол. Выбираются типы ОФ и ОК. Связано это с возможностью не использовать дорогой этиловый спирт (этанол).

Смолу получают с помощью конденсации фенола с формальдегидом, также необходим аммиачный вид катализатора. Устройства для изготовления используются те же, что и для работы с сухими смолами. Применяется температурный режим более низкий, до 85-градусов. Не проводится этап просушки, просто удаляется вода от смолы.

Малорастворимые фенолоформальдегидные смолы

Когда применяется реакция конденсации фенола и формальдегида, то получаются не растворяющиеся в масле смолы. Смена фенола на его производные способствует получению маслорастворимых смол. Смешения элементов с маслами дает возможность получить качественные лаки.

Также можно получить масляные эмаль-лаки, которые применяются для эмалирования проводов. Распространено создание разных реакций для получения смол, используемых в электроизоляционных работах.

Этерифицированные смолы

Этерификация способствует соединению смолы с растительными маслами и иными типами смол. Процесс производится с помощью бутилового спирта. Так при определённых условиях можно, например, получить бутоксикрезолоформальдегидную смолу РБ.

Смола производится растворного типа в бутаноле, выделится нижеописанными свойствами:

- Бесцветная жидкость с желто-красным оттенком по виду;

- Уровень вязкости ВЗ4 при 2-градусном воздействие составляет 100-300с.

Данный тип материала используется в 60%-растворе для изготовления электроизоляционных лаковых продуктов (Фл-98, ПЭ-933).

Фенолформальдегидная смола позволяет повысить качество разнообразной продукции, с помощью нее производят различные материалы. Она отличается рядом положительных свойств. Но является опасным веществом, поэтому при производстве должны соблюдаться правила СанПиНа. Ее изобретение важным звеном для получения разнообразных материалов.

Видео: Получение фенолформальдегидной смолы

Уравнение реакции получения фенолформальдегидной пластмассы

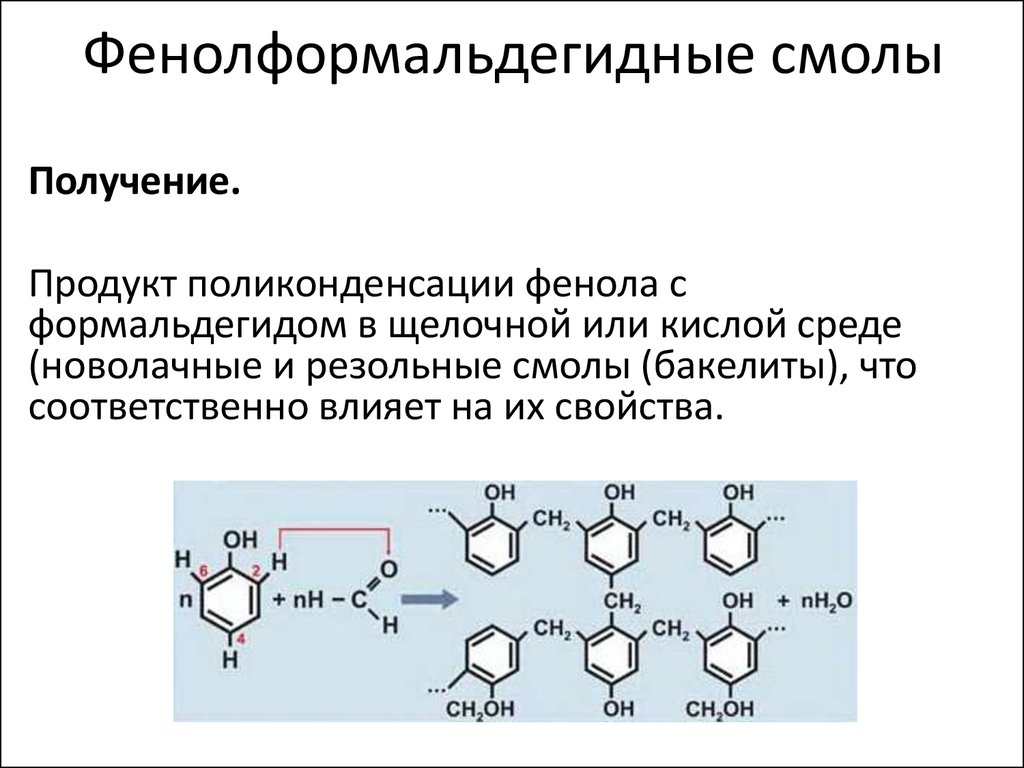

Фенолформальдегидные смолы [-C6H3(OH)-CH2-]n – продукты поликонденсации фенола C6H5OH с формальдегидом CH2=O.

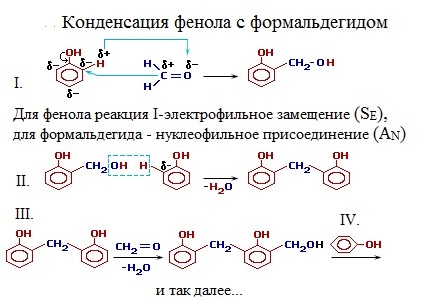

Взаимодействие фенола с формальдегидом идет по схеме:

Роль реакционноспособных функциональных групп в этих соединениях играют:

- в феноле – три С-Н-связи в орто— и пара-положениях (легче идет замещение в двух орто-положениях);

- в формальдегиде – двойная связь С=О, способная к присоединению по атомам С и О.

Это определяет возможность образования цепных макромолекул по схеме поликонденсации:

Реакция проводится в присутствии кислых (соляная, серная, щавелевая и другие кислоты) или щелочных катализаторов (аммиак, гидроксид натрия, гидроксид бария).

Механизм конденсации фенола с формальдегидом в условиях кислотного катализа

При избытке фенола и кислом катализаторе образуется линейный полимер –новолак, цепь которого содержит приблизительно 10 фенольных остатков, соединенных между собой метиленовыми (-СН2-) мостиками.

Новолаки – термопластичные полимеры, которые сами по себе не способны переходить в неплавкое и нерастворимое состояние. Но они могут превращаться в трехмерный полимер при нагревании их с дополнительной порцией формальдегида в щелочной среде. При использовании щелочных катализаторов и избытка альдегида в начальной стадии поликонденсации получаются линейные цепи резола:

При дополнительном нагревании эти цепи «сшиваются» между собой за счет групп -CH2OH, находящихся в пара-положении фенольного кольца, с образованием трехмерного полимера – резита:

Таким образом, резолы являются термореактивными полимерами. Фенолоформальдегидные полимеры применяются в виде прессовочных композиций с различными наполнителями, а также в производстве лаков и клея.

Учебный фильм «Фенолоформальдегидные пластмассы»

Учебный фильм «Термоактивные пластмассы»