- Сведения о производителе токарно-винторезного станка 16К20

- Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- Кинематическая схема токарно-винторезного станка 16К20

- Структурная схема коробки скоростей токарно-винторезного станка 16К20

- Движение подач и резьбонарезание

- Кинематическая цепь продольных и поперечных подач суппорта

- Кинематическая цепь продольных подач суппорта

- Кинематическая цепь поперечных подач суппорта

- Кинематическая цепь нарезания метрической резьбы

- Кинематическая цепь при нарезании дюймовых резьб

- Кинематическая цепь при нарезании модульных резьб

- Кинематическая цепь при нарезании питчевых резьб

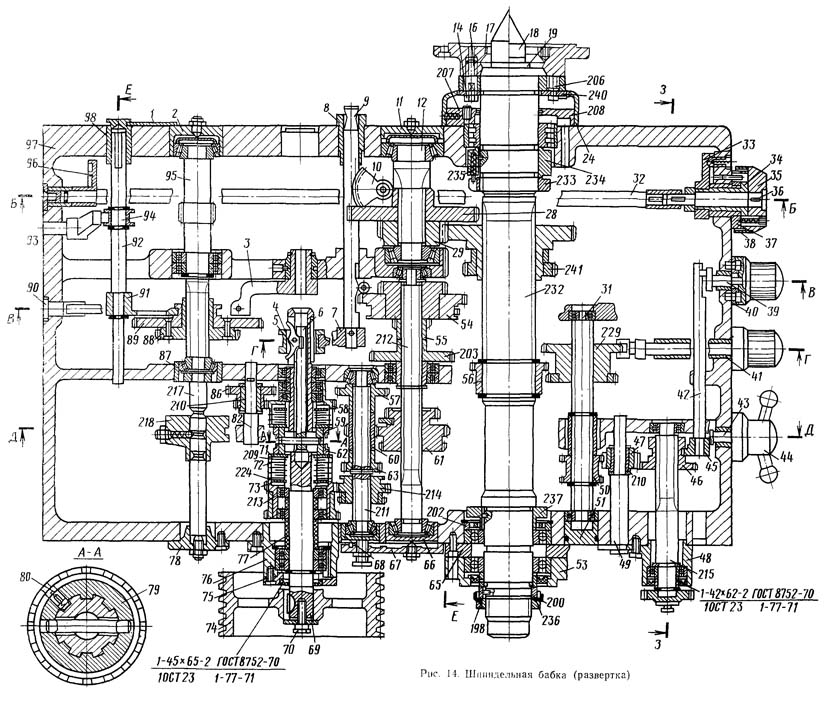

- Конструкция шпиндельной (передней) бабки с коробкой скоростей

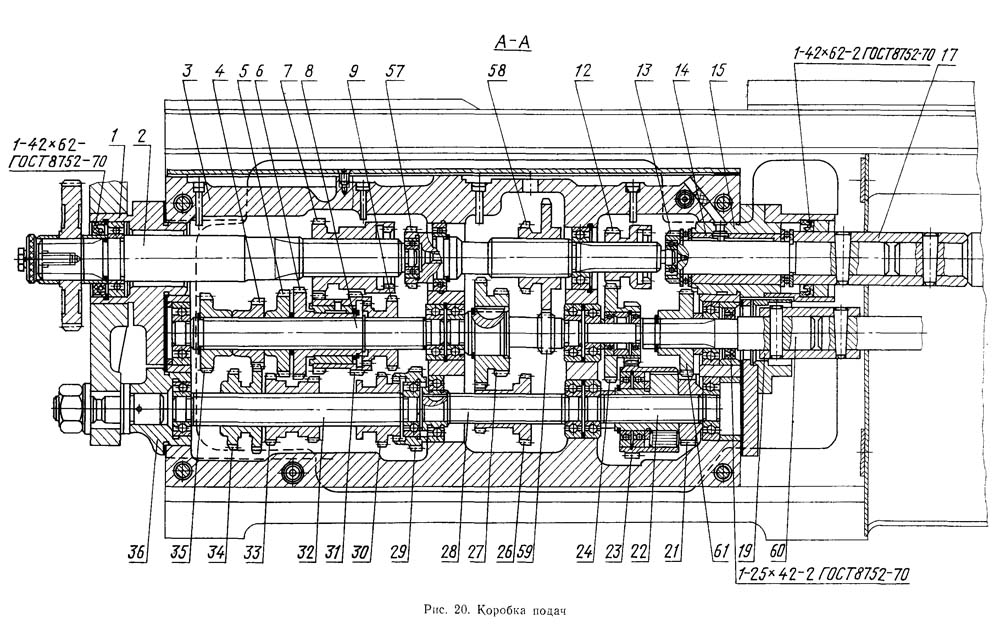

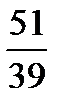

- Конструкция коробки подач токарно-винторезного станка 16К20

- Регулировка коробки подач станка 16К20

- Коробка передач (сменные шестерни, гитара)

- Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта

- Токарно-винторезный универсальный станок 16К20. Видеоролик.

- Технические характеристики токарного станка 16К20

- Список литературы

- Уравнение кинематической цепи станка 16к20

- Кинематические цепи токарно-винторезного станка модели 16К20

- 💡 Видео

Видео:Что такое КИНЕМАТИЧЕСКАЯ СХЕМА станка?Скачать

Сведения о производителе токарно-винторезного станка 16К20

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе «Красный пролетарий» им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП — Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

Видео:Кинематическая схема станка 16к20.Скачать

Кинематическая схема токарно-винторезного станка 16К20

Технические характеристики, чертежи и описание узлов приведены на странице 16К20.

Токарно-винторезный станок 16К20 заменил в 1972 году легендарный, но устаревший станок 1К62. Станок 16к20 превосходит станок модели 1К62 по всем качественным показателям (производительности, точности, долговечности, надежности и т. д.).

В 1988 году токарный станок 16к20 был заменен на более современный МК6056, МК6057, МК6758.

Кинематическая схема станка 16к20 приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема шпиндельной бабки токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20

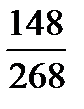

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с nдв = 1460 об/мин (рис. 4.3) через клиноременную передачу с диаметром шкивов Ø 140 и Ø 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев z = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и z = 50 для обратного вращения (против часовой стрелки).

Включение прямого или обратного вращения шпинделя осуществляется с помощью двойной фрикционной муфты Мф1.

Вал III получает две скорости вращения через колеса z = 34 или z = 39.

Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 и сцепляющихся с одним из соответствующих венцов z = 47, z = 55 или z = 38 и образующих тройной блок, приводится во вращение вал IV.

С вала IV вращение может передаваться непосредственно на шпиндель: через зубчатые колеса z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В шпиндельной бабке помимо коробки скоростей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества скоростей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотов и соответственно высокие значения крутящих моментов на выходном валу коробки.

Минимальная и максимальная частоты прямого вращения шпинделя определяются:

η — коэффициент проскальзывания ременной передачи, в расчетах принимают η = 0,985

nдв — скорость вращения электродвигателя nдв = 1460 об/мин

140/268 — отношение диаметра передающего шкива к диаметру принимающего. Диаметр ведущего шкива Ø 140, Диаметр ведомого шкива Ø 268 мм

Следует отметить, что при расчете частоты вращения шпинделя по уравнениям кинематических цепей коробки скоростей, результат может не совпадать с частотами вращения шпинделя, указанными в технических характеристиках станка, расчитанных теоретически по законам геометрического ряда (гост 8032-84).

Кинематические цепи прямого и обратного вращения шпинделя

График оборотов шпинделя токарно-винторезного станка 16к20

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 22 различных значения частот вращения шпинделя.

Видео:Тормоз дисковый гидравлический токарного станка 16к20Скачать

Движение подач и резьбонарезание

Привод подач включает в себя следующие цепи и узлы (см.кинематическую схему):

- Звено увеличения шага резьбы — обеспечивает увеличение выходной частоты вращения по отношению к частоте вращения шпинделя в соотношении: 1:2, 1:8, 1:32. Обеспечивает двойной блок в шпиндельной бабке при подкючении z = 45/45;

- Механизм реверса — служит для изменение направления движения суппорта при одном и том же направлении вращении шпинделя. Осуществляется подкючением промежуточной шестерни — трензеля;

- Гитара сменных колес — включает сменные шестерни K, L, M, N. Служит для сравнительно редкой перенастройки чисел оборотов;

- Коробка подач — коробка подач получает движение от шпиндельной бабки через гитару и задаёт различные скорости вращения ходового вала и ходового винта;

- Механизм подач — преобразует вращение ходового вала в поступательное движение суппорта продольное, поперечное или резцовых салазок. Ходовой винт при этом должен быть отключен.

- Механизм подач при нарезании резьбы резцом — преобразует вращение ходового винта в поступательное продольное движение суппорта.

Кинематическая схема суппорта и фартука станка 16К20

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20

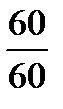

Движение подач заимствуется в шпиндельной бабке от шпинделя при работающей паре z = 60/60.

При необходимости увеличения шага движение заимствуется от вала III при включенной передаче z = 45/45. В этом случае подача и шаг резьбы увеличиваются в зависимости от положения блоков в 2; 8 и 32 раза.

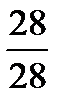

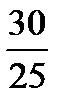

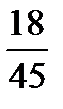

Механизм реверса обеспечивает правое вращение ходового винта через пару z = 30/45, левое — через передачу z = 30/25·25/45.

В гитаре сменных колес K/L, M/N при отправке станка с завода устанавливают шестерни с числом зубъев z = 40/86, z = 86/64. Такая комбинация обеспечивает подачи, нарезание метрических и дюймовых резьб с шагами, величины которых указаны в талице закрепленной на станке.

Кинематическая цепь продольных и поперечных подач суппорта

Кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S.

Кинематическая цепь продольных подач суппорта

Уравнение кинематического баланса цепи продольной подачи имеет вид:

S = 1об.шп. · z1/z2 · π · m · z мм/об,

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- π·m·z — длина делительной окружности реечного колеса. π·m·z = 3,1416 · 3 · 10 = 94,248;

- m — модуль зубчатой рейки, m = 3 мм ;

- z — число зубъев реечного колеса, z = 10.

Универсальная коробка подач 16Б20П.070 обеспечивает продольные подачи (22 шт), мм/об:

- 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,6; 2; 2,4; 2,8; 2,4; 2,8

Уравнение кинематической цепи для получения минимальной продольной подачи можно записать в следующем виде:

Кинематическая цепь поперечных подач суппорта

Уравнение кинематического баланса цепи поперечной подачи имеет вид:

S = 1об.шп. · z1/z2 · р мм/об,

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- р — шаг ходового винта поперечной подачи, р = 5 мм

Полное уравнение кинематического баланса для цепи минимальной поперечной подачи:

Соответственно кинематическая цепь поперечной подачи согласовывает вращение шпинделя и поперечного ходового винта; величина поперечной подачи при одной и той же наладке станка составляет 1/2 продольной.

Уравнение кинематической цепи для получения максимально поперечной подачи можно записать в следующем виде:

В коробке подач токарно-винторезного станка 16к20 подачи расположены не по геометрическому ряду, поэтому настройку станка на необходимую подачу производят по таблицам, расположенным на панели передней бабки.

В случае нарезания точных резьб вращение может быть передано от гитары сменных колес непосредственно на ходовой винт с шагом t = 12 мм через валы XII, XVII, XXIII при включенных зубчатых муфтах М2 и М5, минуя механизм коробки подач.

и подачи поперечные (24 шт), мм/об:

- 0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4

Кинематическая цепь нарезания метрической резьбы

При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы Рр.

Уравнение кинематического баланса цепи нарезания метрической резьбы имеет вид:

S = Рм = 1об.шп. · z1/z2 · Рх мм/об,

- z1/z2 — передаточное отношение привода подачи от шпинделя до ходового винта;

- Рх — шаг ходового винта станка в мм (Pх = 12 мм).

Уравнение кинематического баланса для нарезания метрической резьбы с минимальным шагом:

Кинематическая цепь при нарезании дюймовых резьб

При нарезании дюймовых резьб шаг задается числом ниток на дюйм, все параметры резьбы выражены в дюймах, (дюйм = 25,4 мм).

Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр, на самом деле, существенно больше.

Шаг дюймовой резьбы в милиметрах:

Pд = 25,4/k мм/об,

- k — число ниток на один дюйм резьбы (1″ = 25,4 мм).;

Уравнение кинематического баланса для нарезания дюймовой резьбы с минимальным шагом:

Кинематическая цепь при нарезании модульных резьб

Модульные резьбы используют, обычно, при нарезании червяков.

Шаг модульной резьбы выражается через модуль — число кратное пи (3,14).

Шаг модульной резьбы в милиметрах:

Pм = 3,14 · m мм,

- m — шаг резьбы в модулях;

Кинематическая цепь при нарезании питчевых резьб

Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. Профиль витка модульного червяка архимедовой спирали, эвольвенты окружности, удлинённой или укороченной эвольвенты и трапеции.

Питчевая резьба задается диаметральным питчем П.

Формула для определения шага нарезаемой питчевой резьбы имеет вид:

Pп = (25,4 · π) / П мм,

- П — число питчей нарезаемой резьбы.

Таблица подач и шагов нарезаемой резьбы станка 16к20

Видео:U-drill на станок 16к20 , в чем сложность?совсем уже мозги иссохли?😳Скачать

Конструкция шпиндельной (передней) бабки с коробкой скоростей

Коробка скоростей токарно-винторезного станка 16к20

Шпиндельная бабка токарно-винторезного станка 16к20

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту — прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту — обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II. V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV — длинные, для них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Ступица колеса Z= 60 на валу III является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 1).

Видео:Таблица выбора шага 16к20Скачать

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка — унифицированный узел 16Б20П.070 и является типовой конструкцией закрытой коробки с передвижными блоками.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Чертеж коробки подач токарного станка 16к20

Схема коробки подач токарного станка 16к20

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.

Видео:Токарный станок 16К20Скачать

Коробка передач (сменные шестерни, гитара)

Коробка передач служит для передачи вращения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач с помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Станок можно налаживать на нарезание различных резьб.

Сменные шестерни К и N монтируются на шлицевых валах и закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L и М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z и модуль т.

При закреплении кронштейна 3 и оси 13 нужно установить сменные шестерни с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта смазки») сменных шестерен и втулки 10, которая смазывается через колпачковую масленку 12.

Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта

Натяжение ремня привода быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Видео:Настройка токарного станка для нарезание резьбыСкачать

Токарно-винторезный универсальный станок 16К20. Видеоролик.

Видео:Тормоз на токарном станке 16к20Скачать

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб — метрических | ||

| Количество нарезаемых резьб — модульных | ||

| Количество нарезаемых резьб — дюймовых | ||

| Количество нарезаемых резьб — питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Масса станка, кг | 3010 | 3010 |

Список литературы

Полезные ссылки по теме. Дополнительная информация

Видео:Включение подач на станке 16к20Скачать

Уравнение кинематической цепи станка 16к20

Название работы: Кинематика токарно-винторезного станка 16К20

Категория: Лабораторная работа

Предметная область: Производство и промышленные технологии

Описание: В станках применяются передачи вращательного движения ременные цепные зубчатые червячные и др. и преобразующие вращательное движение в поступательное реечные винтовые и ДР Основным кинематическим параметром передачи вращательного движения является передаточное отношение которое показывает во сколько раз больше меньше частота вращения одного вала по сравнение с другим. Общее передаточное отношение кинематической пени вращательного движения определяется произведением передаточных отношений отдельных передач входящих в данную цепь.

Дата добавления: 2013-07-31

Размер файла: 126.96 KB

Работу скачали: 506 чел.

Лабораторная работа №22 Кинематика токарно-винторезного станка 16К20

Цель работы: Ознакомиться с условными обозначениями элементов кинематических цепей станка; изучить кинематику токарно-винторезного станка;

Принцип работы различных машин, в том числе и станков, нагляднее изучать по схеме, а не по их конструктивному изображению. Условное, схематическое изображение совокупности механизмов и устройств станка называется кинематической схемой. Изображения элементов кинематических схем. стандартизованы. Основные из них приведены в прил.1.

Кинематическая схема станка состоит из отдельных кинематических цепей, представляющих собой систему последовательно расположенных звеньев. Под звеном подразумевается деталь механизма, входящая в соприкосновение с другой деталью (зубчатое колесо, винт, гайка, червяк, червячное колесо и т.п.).

Механизм, передающий или преобразующий движение от одного звена к другому, называется кинематической парой или передачей.

В станках применяются передачи вращательного движения (ременные, цепные, зубчатые, червячные и др.) и преобразующие вращательное движение в поступательное (реечные, винтовые и ДР-)-

Основным кинематическим параметром передачи вращательного движения является передаточное отношение, которое показывает, во сколько раз больше (меньше) частота вращения одного вала по сравнение с другим. Передаточное отношение определяется зависимостью

где п 2 и п 1 частоты вращения ведущего и ведомого валов соответственно.

Передаточные отношения различных передач выражаются следующим образом

i = n 2 / n 1 = d 1 /d 2 η,

где d 1 и d 2 диаметры ведущего и ведомого шкивов; η = 0,94- 0,98 коэффициент, учитывающий проскальзывание ремня относительно поверхности шкивов.

i = п 2 /п 1 = z l / z 2 ,

где z 1 и z 2 числа зубьев ведущей и ведомой звездочек.

i = п 2 /п 1 = z l / z 2 ,

где z 1 и z 2 числа зубьев ведущего и ведомого зубчатых колес

i = n 2 / n 1 = z 1 / z 2 ,

где z 1 число заходов червяка, z 2 число зубьев червячного колеса.

Для передач, преобразующих движение, устанавливается кинематическая связь между вращательным движением одного звена с поступательным движением второго.

Если реечное зубчатое колесо имеет г зубьев, а модуль реечного колеса и рейки равен т, то за n оборотов зубчатого колеса рейка переместится на величину L , равную

L = π dn = π mzn мм, где d диаметр делительной окружности зубчатого колеса, мм.

В винтовой передаче за п оборотов винта гайка переместится в осевом направлении на величину L :

где Р шаг винта.

В сложных механизмах движение от начального звена к конечному передается несколькими последовательно соединенными передачами, т.е. кинематической цепью.

Общее передаточное отношение кинематической пени вращательного движения определяется произведением передаточных отношений отдельных передач, входящих в данную цепь и равно отношению частот вращения конечных звеньев, т.е.

i общ = i 1 · i 2 · i 3 · i 4 … i n = п кон / п кач

Данное уравнение позволяет определить частоту вращения не только последнего звена, но и любого промежуточного, считая его последним.

Кинематические цепи могут состоять не только из передач вращательного движения, но и передач, преобразующих один вид движения в другой.

Математическая зависимость, связывающая движения конечных звеньев кинематической цепи, называется уравнением кинематического баланса.

В металлорежущих станках кинематическим цепям присваивают названия в зависимости от выполняемых ими функций. Так, кинематическую цепь, передавшую движение от электродвигателя к шпинделю станка, называют кинематической цепью

главного движения. Соответственно, цепи шпиндель-суппорт называют кинематическими цепями подачи, которые в свою очередь подразделяют на цепь продольной и цепь поперечной подач. Токарно-винторезный станок 16К20 имеет также цепь ускоренных перемещений суппорта и кинематическую цепь для нарезания резьб.

Начальным звеном цепи главного движения (рис.5.17) является электродвигатель мощностью 11 кВт и частотой вращения п = 1460 об/мин, конечным шпиндель.

Уравнение кинематического баланса цепи главного движения в общем виде можно записать, как

где п ш п частота вращения шпинделя, об/мин; п э. д. частота вращения электродвигателя, об/мин; D 1 и D 2 диаметры ведущего и ведомого шкивов клиноременной передачи, мм; η =0,98 коэффициент проскальзывания ремня; і к.с. общее передаточное отношение коробки скоростей.

Общее уравнение кинематического баланса цепи главного движения имеет вид:

к шпинделю 12 скоростей,

В вертикальных столбцах записаны передаточные отношения возможных вариантов включения подвижных блоков шестерен.

При включении муфты M 1 влево (прямом включении), шпиндель получает двенадцать различных частот вращения напрямую и столько же через перебор.

Возможные передаточные отношения перебора при этом будут:

Рис.5.17. Кинематическая схема токарно-винторезного станка 16К20

Таким образом, теоретически шпиндель имеет 24 частоты вращения. Однако, ввиду повторяемости частот 500 мин- 1 , 630 мин- 1 , их общее количество сокращается до 22.

Вращательное движение шпинделя и перемещение суппорта связаны зависимостью (расчетные перемещения)

где т , z модуль и число зубьев реечной шестерни; реверс.

В общем виде уравнение кинематического баланса цепи продольных подач запишется:

где i г , i кп , i ф передаточные отношения гитары сменных колес, коробки подач и фартука.

Табличные значения величин подач могут быть получены только при установке сменных шестерен

К/ L·L/N= 40 / 86· 86/64

Удвоенные табличные значения величин подач, шагов метрических и дюймовых резьб могут быть получены установкой сменных шестерен

Величина поперечных подач составляет 1/2 продольных.

Муфта обгона Мб позволяет сообщить суппорту ускоренное движение от отдельного электродвигателя мощностью N = 0,75 кВт без выключения рабочих подач.

Механизм фартука имеет четыре кулачковые муфты, которые предназначены для включения продольной (муфты М 8 и М 7 )

и поперечной подач (муфты M 10 и М 9 в прямом и обратном направлениях.

Вопросы, связанные с настройкой станка на нарезание рез ь б, рассматриваются в лабораторной работе №23.

Пример. Составить уравнение кинематического баланса цепи главного движения для частоты вращения шпинделя 12,5 мин 1 .

Решение. Уравнение кинематического баланса цепи главного движения имеет вид

Для составления уравнения баланса кинематических цепей следует воспользоваться графиком частот вращения шпинделя станка 16К20 (рис.5.18), На графике условно лучами показаны передаточные отношения передач коробки скоростей.

(передача замедления), луч наклонен вниз на определенное количество интервалов, характеризующее величину передаточного отношения (передачи 29/47;21/55;15/60;18/72)

Наклон луча вверх свидетельствует о передаче ускорения, в этом случае i > 1 (передачи

56/34;51/39;60/48). Параллельные линии характеризуют одинаковые передаточные отношения. Например, при передаче 38/38 дважды переключался блок шестерен, обеспечивая зацепления 56/34 и 51/39 . Отсюда на графике три пары параллельных лучей 38/38;29/47;21/55).

Рис.5,18. График частот вращения

Порядок проведения работы

- Ознакомиться с условными обозначениями элементов кинематической схемы станка.

- Пользуясь кинематической схемой станка, рассмотреть передачу движений по цепям главного движения, подач и ускоренного перемещения суппорта.

- Составить уравнения кинематического баланса названных кинематических цепей.

Составить уравнение кинематического баланса цепи главного движения в соответствии, с индивидуальным заданием (табл.5.17).

Методические указания по выполнению индивидуального задания

Видео:Замена шпиндельных подшипников на токарном станке 16к20 | Lathe spindle bearing replaceСкачать

Кинематические цепи токарно-винторезного станка модели 16К20

При анализе кинематических цепей токарно-винторезного станка модели 16К20 необходимо использовать приложение 3.

Привод главного движения

Главным движением является вращение шпинделя с заготовкой. Ведущее звено – вал электродвигателя, ведомое звено – шпиндель.

Вращение шпинделю передается от электродвигателя (N=10кВт, n=1460 об/мин) через клиноременную передачу 148/268, коробку скоростей (рисунок 5.3). Расположение в коробке скоростей муфты М1 служит для включения и изменения направления вращения шпинделя.

Существует две возможности передачи движения на шпиндель. Это цепь без перебора и с перебором.

|

Рисунок 5.3. Кинематическая схема токарно-винторезного станка мод. 16К20

Главное движение (без перебора)

nшп=1460 ∙

Главное движение(с перебором)

nшп=1460 ∙

Обратное вращение шпинделя (муфта

Привод подач

Привод подач обеспечивает нарезание резьб и механические (продольные и поперечные) подачи. Ведущее звено – шпиндель. Ведомые звенья:

— при нарезании резьб – ходовой винт;

— для продольной подачи – реечное колесо;

— для поперечной подачи – ходовой винт поперечной подачи.

Привод подачи состоит из звена увеличения шага, механизма реверса, гитары сменных колес, коробки подач, множительного механизма, распределительного механизма и механизма передач фартука.

От шпинделя движение может непосредственно передаваться через зубчатую пару

U’1=

U’2=

U’3=

Для изменения направления вращения ходового винта служит реверсивный механизм: правое вращение винта получается при передаче вращения с вала V на вал Х через пару зубчатых колес

Гитара сменных колес

Для получения модульных и питчевых резьб устанавливается отношение:

Коробка подач имеет две основные цепи. Первая цепь предназначена для нарезания метрических и модульных резьб и для получения механической(продольной и поперечной) подачи. В этом случае муфты М2 и М3 выключены, а муфта М4 включена.

Вторая цепь служит для нарезания дюймовых и питчевых резьб. В этом случае включаются муфты М2 и М4 и выключается муфта М3:

Блоки зубчатых колес 45-35, Б8 и Б9 называются множительным механизмом.

Множительный механизм обеспечивает получение четырех различных передающих отношений(чисел):

U’1=

U’2=

U’3=

U’4=

При нарезании резьб движение с вала XVII передается далее через гайку М5 на ходовой винт XXI с шагом t=12мм.

Движение на ходовой винт может быть передано от гитары сменных колес на ходовой винт путем блокировки коробки подач(включаем муфты М2 и М3). Это проводится в случае нарезания нестандартных резьб и резьб повышенной точности. Необходимый шаг резьбы устанавливается подбором зубчатых колес гитары сменных колес.

При получении продольной или поперечной подач движение с вала XVII передается на ходовой валик через обгонную муфту М8(муфта М5 отключена). В этом случае, ходовой валик XXII получает движение через зубчатые передачи 23/40; 24/39; 28/35.

Механизм фартука. Передача движения осуществляется следующим образом: — продольная подача – прямая:

— поперечная подача – прямая:

На станке может быть установлен суппорт с механическим приводом поперечных салазок:

Варианты заданий

Вариант 1

1. Написать формулу кинематических связей цепи скоростей при прямом вращении шпинделя. Определить число ступеней частот вращения шпинделя.

2. Записать уравнение кинематического баланса, определяющее максимальное значение продольной подачи при точении. Определить цепь, определяющую максимальную величину продольной подачи.

3. Провести настройку коробки скоростей для получения скорости резания V=70м/мин, при диаметре обрабатываемой заготовки d=50 мм(см. Приложение 3)

Вариант 2

1. Написать формулу кинематических связей скоростей при прямом вращении шпинделя. Определить диапазон регулирования частоты вращения шпинделя Др (9).

2. Написать уравнение кинематического баланса, определяющее максимальное значение поперечной подачи при точении. Определить цепь, обеспечивающую величину максимальной подачи при поперечном точении.

3. Произвести настройку коробки скоростей для получения скорости резания V= 40м/мин, при диаметре заготовки d=120мм(см. Приложение 3).

Вариант 3

1. Записать формулу кинематических связей цепи скоростей при обратном вращении шпинделя. Определить число ступеней частот вращения шпинделя для указанной цепи.

2. Написать уравнение кинематического баланса, определяющее минимальный шаг нарезаемой метрической резьбы. Определить цепь, обеспечивающую минимальную величину шага нарезаемой метрической резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=100м/мин при диаметре заготовки d=60мм. (Приложение 3)

Вариант 4

1. Записать формулу кинематических связей цепи скоростей при прямом вращении шпинделя. Определить ее структурную формулу и число ступеней частот вращение шпинделя.

2. Записать уравнение кинематического баланса, определяющее минимальное значение продольной подачи при точении. Определить цепь, обеспечивающую получение минимальной величины продольной подачи.

3. Произвести настройку коробки скоростей для получения скорости резания V=80м/мин и диаметром обрабатываемой заготовки d=100мм. (Приложение 3)

Вариант 5

1. Записать уравнение кинематического баланса цепи скоростей при обратном вращении шпинделя. Определить структурную формулу и число ступеней частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальное значение поперечной подачи при точении. Определить цепь, обеспечивающую минимальную величину подачи при поперечном точении.

3. Настроить коробку скоростей для получения скорости резания V=20м/мин при диаметре заготовки d=90 мм. (Приложение 3)

Вариант 6

1. Записать уравнение кинематического баланса цепи скоростей при прямом вращении шпинделя. Определить цепь, обеспечивающую максимальную частоту вращения шпинделя и диапазон регулирования частот вращения шпинделя.(9).

2. Написать уравнение кинематического баланса, определяющее максимальный шаг нарезаемой метрической резьбы. Определить цепь, обеспечивающую максимальный шаг нарезаемой метрической резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=125м/мин при диаметре заготовки d=70 мм.

Вариант 7

1. Записать уравнение кинематического баланса цепи скоростей при прямом вращении шпинделя. Определить цепь, обеспечивающую минимальную частоту вращения шпинделя и диапазон регулирования частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение шага нарезаемой модульной резьбы. Определить цепь, обеспечивающую величину максимального значения шага модульной резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=30м/мин при диаметре заготовки d=200 мм.

Вариант 8

1. Записать уравнение кинематического баланса цепи скоростей при обратном вращении шпинделя. Определить цепь, обеспечивающую минимальное значение величины обратной частоты вращения шпинделя и число частот вращения.

2. Написать уравнение кинематического баланса, определяющее минимальное значение шага нарезаемой дюймовой резьбы. Определить цепь, обеспечивающую величину минимального значения шага дюймовой резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=160м/мин при диаметре заготовки d=55 мм.

Вариант 9

1. Записать формулу кинематических связей при прямом вращении шпинделя. Настроить минимальную частоту вращения шпинделя и определить число ступеней частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальное значение шага нарезаемой модульной резьбы. Настроить минимальное значения шага нарезаемой модульной резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=50м/мин при диаметре заготовки d=40 мм.

Вариант 10

1. Записать формулу кинематических связей при прямом вращении шпинделя. Определить число ступеней частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение продольной подачи при точении. Настроить коробку подач на максимальное значение продольной подачи.

3. Произвести настройку коробки скоростей для получения скорости резания V=28м/мин при диаметре заготовки d=30 мм.

Вариант 11

1. Записать формулу кинематических связей цепи скоростей при прямом вращении шпинделя. Определить диапазон регулирования частот вращения шпинделя.(Др)

2. Написать уравнение кинематического баланса, определяющее максимальное значение поперечной подачи при точении. Настроить коробку подач на максимальное значение поперечной подачи.

3. Произвести настройку коробки скоростей для получения скорости резания V=120м/мин при диаметре заготовки d=60 мм.

Вариант 12

1. Записать формулу кинематических связей цепи скоростей при обратном вращении шпинделя. Определить число ступеней частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальный шаг нарезаемой метрической резьбы. Настроить коробку подач на минимальный шаг нарезаемой метрической резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=75м/мин при диаметре заготовки d=48 мм.

Вариант 13

1. Записать формулу кинематических связей цепи скоростей при прямом вращении шпинделя. Определить число ступеней частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальное значение продольной подачи при точении. Настроить коробку подач на минимальное значение продольной подачи.

3. Произвести настройку коробки скоростей для получения скорости резания V=45м/мин при диаметре заготовки d=90 мм.

Вариант 14

1. Записать формулу кинематических связей цепи скоростей при обратном вращении шпинделя. Определить число ступеней частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальное значение поперечной подачи при точении. Настроить цепь подач с минимальной поперечной подачей.

3. Произвести настройку коробки скоростей для получения скорости резания V=60м/мин при диаметре заготовки d=25 мм.

Вариант 15

1. Записать уравнение кинематического баланса цепи скоростей при прямом вращении шпинделя. Записать кинематическую цепь, обеспечивающую минимальную частоту вращения шпинделя при прямом вращении шпинделя. Определить минимальную частоту вращения шпинделя и диапазон регулирования частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальный шаг нарезаемой метрической резьбы. Настроить цеп подач на максимальный шаг метрической резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=55м/мин при диаметре заготовки d=85 мм.

Вариант 16

1. Записать уравнение кинематического баланса цепи скоростей при обратном вращении шпинделя. Настроить цепь скоростей на максимальную частоту вращения шпинделя. Определить диапазон регулирования частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение шага нарезаемой модульной резьбы. Настроить резьбонарезную цепь на максимальное значение шага нарезания модульной резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=150м/мин при диаметре заготовки d=58 мм.

Вариант 17

1. Записать уравнение кинематического баланса цепи скоростей при обратном вращении шпинделя. Настроить коробку скоростей на максимальную частоту вращения шпинделя, а также определить число ступеней вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение шага нарезаемой дюймовой резьбы. Настроить резьбонарезную цепь на максимальное значение шага нарезания дюймовой резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=105м/мин при диаметре заготовки d=56 мм.

Вариант 18

1. Записать уравнение кинематических связей цепи скоростей при прямом вращении шпинделя. Настроить цепь скоростей на максимальную частоту вращения шпинделя. Определить число ступеней вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение шага нарезаемой модульной резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=90м/мин при диаметре заготовки d=120 мм.

Вариант 19

1. Записать уравнение кинематических связей цепи скоростей при прямом вращении шпинделя. Настроить цепь скоростей на максимальную частоту вращения шпинделя. Определить число ступеней вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение шага нарезаемой питчевой резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=65м/мин при диаметре заготовки d=80 мм.

Вариант 20

1. Записать уравнение кинематических связей в цепи скоростей при прямом вращении шпинделя. Настроить цепь скоростей на максимальную частоту вращения шпинделя. Определить число ступеней вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение продольной подачи при точении. Настроить цепь продольной подачи на максимальное значение величины продольной подачи.

3. Произвести настройку коробки скоростей для получения скорости резания V=45м/мин при диаметре заготовки d=68 мм.

Вариант 21

1. Записать уравнение кинематических связей цепи скоростей при прямом вращении шпинделя. Настроить цепь скоростей на минимальную частоту вращения шпинделя. Определить диапазон регулирования частот вращения шпинделя.(Др)

2. Написать уравнение кинематического баланса, определяющее максимальное значение поперечной подачи при точении. Настроить цепь поперечной подачи на максимальное значение величины поперечной подачи.

3. Произвести настройку коробки скоростей для получения скорости резания V=95м/мин при диаметре заготовки d=75 мм.

Вариант 22

1. Записать уравнение кинематических связей в цепи скоростей при обратном вращении шпинделя. Настроить цепь скоростей на минимальную частоту вращения шпинделя. Определить число ступеней вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальное значение шага нарезаемой метрической резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=125м/мин при диаметре заготовки d=55 мм.

Вариант 23

1. Записать уравнение кинематического баланса цепи скоростей при прямом вращении шпинделя. Определить число ступеней вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальное значение продольной подачи при точении. Настроить цепь продольной подачи на минимальное значение величины продольной подачи.

3. Произвести настройку коробки скоростей для получения скорости резания V=142м/мин при диаметре заготовки d=38 мм.

Вариант 24

1. Записать уравнение кинематического баланса цепи скоростей при обратном вращении шпинделя. Определить число ступеней вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальное значение поперечной подачи при точении. Настроить цепь поперечной подачи на минимальное значение величины поперечной подачи.

3. Произвести настройку коробки скоростей для получения скорости резания V=115м/мин при диаметре заготовки d=35 мм.

Вариант 25

1. Записать уравнение кинематического баланса цепи скоростей при прямом вращении шпинделя. Настроить цепь главного движения на максимальную частоту вращения шпинделя. Определить диапазон регулирования частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальный шаг метрический резьбы. Настроить резьбонарезную цепь на максимальную величину шага нарезаемой метрической резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=115м/мин при диаметре заготовки d=35 мм.

Вариант 26

1. Записать уравнение кинематического баланса цепи скоростей при прямом вращении шпинделя. Настроить коробку скоростей на максимальную частоту вращения шпинделя. Определить диапазон регулирования частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение шага нарезаемой метрической резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=200м/мин при диаметре заготовки d=40 мм.

Вариант 27

1. Записать уравнение кинематического баланса цепи скоростей при обратном вращении шпинделя. Настроить коробку скоростей на минимальную частоту вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение шага нарезаемой дюймовой резьбы. Настроить резьбонарезную цепь на максимальную величину шага нарезаемой дюймовой резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=200м/мин при диаметре заготовки d=40 мм.

Вариант 28

1. Записать уравнение кинематического баланса цепи скоростей при прямом вращении шпинделя. Настроить цепь скоростей на минимальную частоту вращения шпинделя. Определить число ступеней частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальное значение шага нарезаемой питчевой резьбы. Настроить резьбонарезную цепь на нарезание питчевой резьбы минимального шага.

3. Произвести настройку коробки скоростей для получения скорости резания V=110м/мин при диаметре заготовки d=120 мм.

Вариант 29

1. Записать уравнение кинематических связей цепи скоростей при прямом вращении шпинделя. Настроить цепь главного движения на минимальное значение частоты вращения шпинделя. Определить число ступеней частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее минимальное значение шага нарезаемой модульной резьбы.

3. Произвести настройку коробки скоростей для получения скорости резания V=60м/мин при диаметре заготовки d=45 мм.

Вариант 30

1. Записать формулу кинематических связей в цепи скоростей при прямом вращении шпинделя. Определить структурную формулу и число ступеней частот вращения шпинделя.

2. Написать уравнение кинематического баланса, определяющее максимальное значение продольной подачи при точении. Настроить цепь продольных подач на максимальную величину продольной подачи.

3. Произвести настройку коробки скоростей для получения скорости резания V=45м/мин при диаметре заготовки d=50 мм.

💡 Видео

16К20 модернизированный 2 в 1 краткоСкачать

16К20 сдача на точностьСкачать

Станок 16к20-станок на котором работаю!!!Скачать

Шлифовка станины токарного станка 16к20Скачать

Проверка токарного станка 16К20 на геометрическую точность обработкиСкачать

Красный пролетарий, о производстве нового станка 16К20 и прочих, 1976Скачать

Токарные станки 16к20, 16к20п на продажу.Скачать

Токарный станок 16к20 ,капсула времени.Скачать

УЦИ на 16 к 20 токаркаСкачать