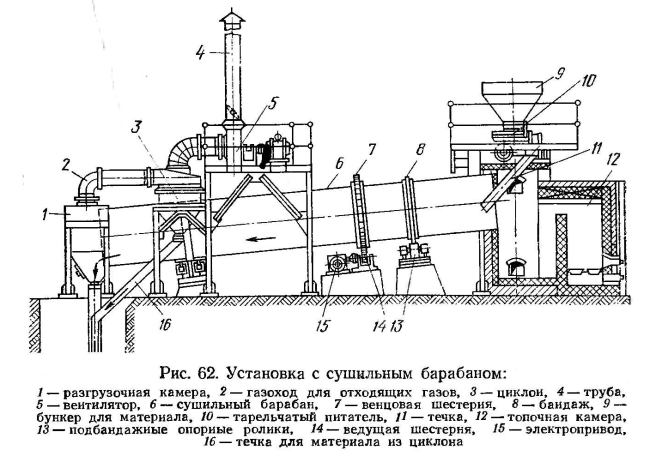

При влажности измельчаемых материалов более 2% сухой помол их значительно затрудняется: влажный материал налипает на мелющие тела и броневую установку, засоряет проходные отверстия меж камерных перегородок, что резко снижает производительность мельниц. Поэтому осуществляют помол с одновременной сушкой или предварительно материал высушивают в специальных сушильных аппаратах.

Сушильная производительность мельниц, сушильных барабанов и других установок определяется количеством испаряемой влаги. Ее обычно характеризуют удельной паронапряженностью (количеством воды, испаряемой 1 м 3 рабочего объема сушильного барабана, мельницы и т.п. за 1 час).

При расчете сушильных барабанов, шаровых мельниц, используемых для одновременного помола и сушки, удельная паронапряженность А принимают равной: при сушке доменного гранулированного шлака 40-50 кг/м . Исходя из заданной производительности (количество воды, которую нужно удалить из материала за 1 ч, кг), требуемой внутренний объем сушильного барабана рассчитывают по формуле:

W — количество влаги, удаляемой из материала за 1 ч, кг;

А — удельная паронапряженность, кг/куб. м*ч;

s1— масса материала, поступающего в барабан, кг/ч;

s2— масса материала, выходящего из барабана, кг/ч;

w1 — начальная относительная влажность материала, %;

w2 -конечная относительная влажность материала, %

Удельный расход тепла в сушильных барабанах и мельницах на испарение 1 кг воды составляет 3500-5000 кДж СМ 2,0 * 12

|

Обеспылевание отходящих газов и аспирационного воздуха необходимо для уменьшения загрязнения пылью окружающей местности, создания нормальных санитарных условий в производственных помещениях, а также для повышения эффективности производства: возврат пыли сокращает расход сырья, топлива и электроэнергии.

Запыленность газов, выходящих из пылеулавливающих аппаратов при осуществлении в них подсоса воздуха (работа под разряжением), или при утечке газов (работа под давлением), определяют по формуле:

где Zвых и Zbx — запыленность газов до и после пылеулавливающего аппарата, г/м 3 ;

n— степень очистки (КПД) пылеосадочного аппарата, %.

Степень очистки наиболее часто применяемых пылеосадочных аппаратов составляет: циклонов и батарейных циклонов — 0,8-0,85, рукавных фильтров -0,95-0,98.

Запыленность воздуха и газов, отбираемых от технологического оборудования примерно следующая: отходящих газов сушильных барабанов -20-40 г/м 3 , аспирационного воздуха мельниц — 50-200 г/м 3 , газо-воздушных смесей при пневматической транспортировке вяжущих — 800-1000 г/м .

Запыленность отходящих газов сушильных барабанов после очистки составляет:

Zвых=100(1- Ö(85/100))= 7,8 г/м 3 циклонов

Zвых=7,8(1- Ö(98/100))= 0.08 г/м 3 рукавных фильтров

Количество аспирационного воздуха, отсасываемого от мельниц,

определяется по формуле:

Vвоз = 3600 * S * Vo, м 3 /г

S — площадь свободного сечения барабана мельницы, равная 50% от номинальной, кв.м; S=(π*d 2 /4)*0,5 = 6,28

Vo — скорость отсасываемого воздуха в мельнице, м/с, при нормальном аспирационном режиме составляет 0,6 — 0,7м/с

Vвоз=3600*6,28*0,6 =13564,8 м 3 /ч

Выбираем циклон НИИОгаз серии НЦ-15:

Диаметр -1200 мм

Объем бункера- 1,1 куб.м

Рукавный фильтр РВ-3:

Площадь фильтрующей поверхности — 200 кв.м

Производительность -14400 куб.м/ч

Мощность электродвигателя — 2,4 кВт

Учитывая температуру газов, отходящих из сушильного устройства,

а также дополнительный подсос воздуха в газоходах,

принимаемый равным 50% от объема теплоносителя,

общий объем выходящих газов на 1 кг испаряемой влаги составляет:

Q — количество тепла, затрачиваемое на испарение 1 кг влаги из материала,

кДж (составляет 3000-6000 кДж/кг)

с — средняя объемная теплоемкость газов 1,31-1,47

t1, t2 — температура газов, соответственно при входе и выходе из сушильного

барабана или мельницы, С 1,5 — коэффициент, учитывающий подсос воздуха

Vвх= 1.5(4000/1.4*700)*(273+150)/273=9,5 м 3

Q = 9,5* 1,31 * 700 = 8711,5кДж/кг.

Общий объем аспирационного воздуха, отсасываемого из сушильного барабана, определяют по формуле:

Пч вх — количество влажного материала, кг/г

Пч сух — количество сухого материала, кг/г.

Vвоз = 9,5 * (23080 — 19450) =34504 м3/г

Технологическое оборудование выбрано исходя из технологии производства и материала. Оборудование соответствует требуемой производительности цеха и удовлетворяет всеми параметрами.

где Wг — годовой расход электроэнергии

Tгi — годовой фонд чистого рабочего времени

Ni — номинальная мощность оборудования

К энергетических ресурсам относят топливо, пар, электроэнергию и сжатый воздух, необходимые для выполнения технологических операций.

Потребность в технологическом паре, сжатом воздухе и т.п. определяют по округленным показателям на единицу готовой продукции цеха по нормам технологического проектирования предприятий промышленности вяжущих веществ, типовым проектам и показателям, полученным на передовых предприятиях, выпускающих аналогичную продукцию.

Расчет электроэнергии устанавливают расчетным путем, исходя из технических характеристик основного и транспортного оборудования.

| № п/п | Основное оборудование и его наим. с электродвигателем | Кол-во единиц оборудо-вания | Мощность электродвигателя КВт | Коэфф. использ. времени | Коэфф. загруже ния по мощности | Часовой расход электро энергии с учетом коэфзки по мощ-ностиф. использ ования и загру |

| Единица | общая | |||||

| 6 | ||||||

| Трубная мельница | 0,85 | 0,8 | ||||

| Сушильный барабан | 0,85 | 46,75 | ||||

| Щековая дробилка | 0,85 | 0,54 | 11,48 | |||

| Ленточный конвейер | 4,6 | 9,2 | 0,85 | 7,82 | ||

| Ленточный конвейер | 2,3 | 4,6 | 0,85 | 0,41 | 1,6 | |

| Ленточный конвейер | 2,3 | 2,3 | 0,85 | 1,96 | ||

| Ковшовый элеватор | 0,85 | 11,9 | ||||

| Ковшовый элеватор | 0,85 | 0,5 | 3,4 | |||

| Тарельчатый питатель | 5,5 | 0,85 | 9,35 | |||

| Тарельчатый питатель | 2,2 | 4,4 | 0,85 | 0,5 | 1,87 | |

| Пневматический транспорт | 0,85 | 0,91 | 33,33 | |||

| Рукавный фильтр РВ-3 | 0,85 | |||||

| Вентилятор ВМ-13 | 0,85 | 29,8 | ||||

| Вентилятор ВМ-15 | 0,85 | 80,75 | ||||

| Итого | 2535,01 |

Потребность цеха в энергетических ресурсах

| № п/п | Наименование энергетических ресурсов | Единицы измерения | Расходы | ||

| в час | в смену | в сутки | в год | ||

| Электроэнергия | кВт. ч | 2535,01 | 20280,08 | 40560,16 | 10626761,9 |

Удельный расход электроэнергии:

Видео:Инновационные энерготехнологии сушкиСкачать

Расчет и выбор сушильного оборудования

Сушкой называется процесс удаления влаги из веществ (обычно твердых тел).

По физической сущности сушка является процессом совместного теп» ломассопереноса и сводится к перераспределению и перемещению влаги под воздействием теплоты из глубины высушиваемого материала к его поверхности и последующему ее испарению.

Классификация сушилок. Существуют различные конструкции аппаратов, предназначенных для сушки, они классифицируются по ряду признаков.

Для рассмотрения основных групп сушилок, применяемых в химико-фармацевтической промышленности, ограничимся классификацией по способу организации процесса и состоянию слоя высушиваемого материала. По этому принципу все сушильные аппараты можно разделить на: сушилки периодического действия с неподвижным или движущимся плотным слоем материала и сушилки непрерывного действия со взвешенным слоем.

Несмотря на общую тенденцию в промышленности к переходу на применение сушильного оборудования непрерывного действия, позволяющего интенсифицировать и механизировать процесс, сушилки периодического действия не утратили своего значения. В химико-фармацевтической промышленности, где многие производства относятся к разряду малотоннажных, применение этих сушилок, как показывает мировая практика, в ряде случаев оправдано.

К сушилкам периодического действия можно отнести полочные и барабанные сушилки.

Сушилки непрерывного действия со взвешенным слоем предназначены для сушки сыпучих материалов со свободной и слабосвязанной влагой, которые рассыпаются в процессе подсушки в потоке воздуха или инертного газа.

Процесс сушки проходит в условиях активных гидродинамических режимов взаимодействия между продуктом и теплоносителем. Применение таких процессов дает возможность легко вводить и выводить твердый продукт из зоны сушки, при этом достигается равномерное распределение твердой фазы в слое и его равномерное прогревание. Аппараты с активными гидродинамическими режимами наиболее полно удовлетворяют таким условиям, как: 1) достижение высоких технико-экономических показателей; 2) высокая интенсивность тепло и массообмена; 3) возможность настраивания на режимы, близкие к оптимальным для каждого конкретного продукта.

Сушильные аппараты непрерывного действия, по характеру движения в них материала, можно разделить на сушилки с пневмотранспортом материала (пневматическая и аэрофонтанная сушилки); сушилки с закрученными потоками (циклонная и вихревая); сушилки с кипящим слоем материала и распылительные сушилки.

В некоторых случаях перед сушилкой устанавливают подсушиватель. Использование двухступенчатых и комбинированных .сушилок в. одной установке позволяет обеспечить рациональные гидродинамические режимы и технологические условия сушки продуктов до необходимой остаточной влажности и расширяет область применения сушилок со взвешенным слоем.

Отдельную группу сушилок составляют вакуум — сублимационные сушилки, предназначенные для сушки термолабильных материалов.

Расчет сушильных аппаратовпроизводится в следующей последовательности: 1) по требуемой производительности составляют материальный баланс процесса сушки с определением часового количества испаряемой влаги, сухого продукта и т.д.; 2) составляют тепловой баланс с определением расхода тепла, топлива, пара, сушильного агента и т.д.; 3) исходя из заданного режима сушки и расходов агента сушки, определяют необходимую поверхность тепло— и массообмена, обеспечивающую заданную производительность сушилки. По величине поверхности тепло — и массообмена находят габариты сушильной камеры и определяют необходимое количество сушильных аппаратов.

Материальный баланс сушки.Производительность сушилки по высушиваемому продукту Gвл*мат определяют из материального баланса стадии (операции), с учетом числа операций в сутки

Где Gвл.мат — суточная производительность по высушиваемому продушу, кг. Количество свободной влаги, испаряемой в процессе сушки W, будет равно:

где: Gсух.мат—количество высушенного материала (с учетом примесей), кг;

WH и WK— начальная и конечная влажность, масс. доли.

Тепловой баланс контактной сушки. При контактной сушке высушивание материала происходит путем передачи тепла от теплоносителя к материалу через разделяющую их стенку, поэтому расчет контактной сушилки сводится к определению необходимой поверхности теплообмена.

Тепло, передаваемое через стенку, расходуется на нагревание высушиваемого материала до температуры сушки QH и собственно на сушку, т.е. на испарение влаги из материала Qисп и на потери в окружающую средуQпот :

Количество тепла, необходимое для нагрева материала, определяют как:

QH=

где: G

Wсут— суточное количество удаляемой влаги, кг;

смат и свл — теплоемкость высушенной части материала (с учетом примесей) и влаги, кДж/кг -К;

tнач — начальная температура высушиваемого материала, °С;

tс.нач – начальная температура сушки, соответствующая температуре кипения влаги при данном давлении, °С;

tс.кон – конечная температура сушки, °С.

Количество тепла, необходимое для испарения влаги, определяется следующим образом:

Qисп=

где Н—энтальпия паров, образующихся при сушке, при конечной температуре сушки, кДж/кг.

Если обогрев производят паром, то расход последнего определяется из следующего соотношения (в кг):

Где Hп и Нк — энтальпии пара и конденсата, кДж/кг.

Тепловой баланс воздушной сушки. При конвективной сушке высушивание материала производится путем непосредственного его соприкосновения с сушильным агентом, в качестве которого чаще всего используют нагретый в калорифере воздух.

Расход сухого газа (воздуха) на сушку определяют из уравнения:

L=

где x2 и х2 — влагосодержание газа на входе в калорифер и выходе из сушильной камеры в расчете на 1 кг абсолютно сухих газов, кг. Начальное влагосодержание газа определяют по уравнению:

x=

где: Мп и Мсг — молярные массы пара и сухого газа, г/моль;

Рнп — давление насыщенного водяного пара, кгс/см 2 ;

П— общее давление паровоздушной смеси, кгс/см 2 .

Для пляжного воздуха

Если температура влажного воздуха выше температуры насыщения водяного пара, при общем давлении П, то Ри.п=П и

X=0.622

Конечное влагосодержание газа можно определить по диаграмме Рамзина или аналитическим методом, совместным решением системы уравнений:

где: Н1 и Н2—энтальпия воздуха на выходе из калорифера и на выходе из сушильной камеры, кДж/кг сухого воздуха;

qпот — удельные потери тепла в окружающую среду (qпот = 125

где t1— температура воздуха на выходе из калорифера, °С. Если для нагрева воздуха используют паровой калорифер, то расход пара в нем составит (в кг):

D=

где:

Нr.n, Нк— энтальпия пара и конденсата, кДж/кг;

H0 — энтальпия воздуха на входе в калорифер, кДж/кг.

Пример 3.Определить количество воздуха, необходимого для сушки изоксазолкарбоновой кислоты (ИКК).

Описание технологического процесса. 208,25 кг влажной пасты ИКК (влажность 20 %, содержание основного вещества в пересчете на сухой остаток 98 %) сушат при температуре 135—140 °С до остаточного содержания влаги не более 0,3%. Получают 167,11 кг изоксазолкарбоновой кислоты с содержанием основного вещества не менее 98 % в пересчете на сухой остаток. Количество операций в сутки 1,43.

1. Определяем суточное количество влаги W, удаляемое из высушиваемого материала по формуле:

2. Запишем уравнение теплового баланса для воздушной сушки:

Примем qпот = 125 кДж/кг влаги, Cвл = 4,19 кДж/кг.

Начальная температура воздуха 135 °С. Примем конечную температуру воздуха 60 °С. Температуру материала примем на 2 °С меньше температуры отработанного воздуха. Тогда температура материала в слое равна 58 °С. Начальную температуру влажного материала примем 20 °С.

В 167,11 кг высушенной ИКК содержится 0,3 % влаги, что составляет 167,11 • 0,003 = 0,5 кг. .Масса сухого остатка: 167,11-0,5= 1.66,61 кг. В нем содержится 98 % ИКК и 2 % примесей. Теплоемкость ИКК сшт = 1,27 кДж/моль. Теплоемкость примесей принимаем по ИКК.

3. Определяем начальные параметры воздуха (влагосодержаниехи энтальпию Н) при температуре 20 °С и давлении П = 1 кгс/см 2 .

Примем влажность воздуха 80 %.

При t = 20 °С давление насыщенного пара Рнас = 0,0238 кгс/см 2 .

где tQ—начальная температура воздуха, °С.

При нагревании воздуха до 135 °С его влагосодержание остается постоянным (0,0121 кг влаги/кг сухого воздуха), а энтальпия возрастает до:

Н1 =(1,01 + 1,97 -0,0121)135 + 2493 -0,0121 = 169,73 кДж/кг

6. Определяем параметры отработанного воздуха. Для этого необходимо решить два уравнения:

Х2 — 0,0395 кг влаги/кг сухого воздуха.

Н2 = (1,01 +1,97*0,0395)60 + 2493*0,0395 = 163,74 кДж/кг

7. Оперделяем расход воздуха на сушку:

L=

Видео:Влажность воздухаСкачать

Материальный баланс сушилки

Материальный баланс сушилки играет большую роль в расчётах процесса сушки. Сначала необходимо определить начальное ω1 и конечное ω2 влагосодержание продукта.

Влажность можно представить как отношение общего количества влаги W в материале к сумме W+Gсух. Или же как отношение общего количества влаги W в материале к количеству абсолютно сухого вещества Gсух.

Следовательно, влажность в % можно определить как:

Абсолютная влажность в % выражается так:

При необходимости связать общую и абсолютную влажность используют следующие формулы:

Ведём следующие обозначения:

G1 – количество влажного продукта, входящего в сушилку, кг/ч;

G2 – количество высушенного материала, выходящего из сушилки, кг/ч;

W – количество влаги, удаляемой из продукта.

Количество абсолютно сухого вещества можно определить по формуле (5):

Используя это уравнение, вычислим количество высушенного продукта:

Таким же образом определим количество продукта, поступающего на сушку:

По формуле (8) определим количество влаги, которое удаляется из продукта:

Так же можно воспользоваться формулой (9):

Выполняя расчёт сушильных установок, необходимо производительность сушилок относить по влажности или высушенному продукту к единице объёма сушильной камеры или поверхности нагрева. Эта величина называется напряжением сушилки. Она зависит от типа сушильного аппарата, влажности продукта и др. факторов.

Введём следующие обозначения:

V – объём сушильной камеры, м 3 ;

Найдём объём сушильной камеры по влагосодержанию, кг/(м 3 ×ч):

Для контактных сушилок напряжение поверхностного нагрева по влаге определяют по формуле (11), кг/(м 3 ×ч):

где F – площадь поверхности нагрева, м 2 ;

W – количество удаляемой влаги, кг.

Баланс влаги в сушилке.

Пользуясь уравнениями материального баланса сушилки, можно найти расход сушильного агента (воздуха) в сушилке. Для этого необходимо составить уравнение баланса влаги.

Если принять, что процесс сушки является установившимся и отсутствуют потери влаги, то она поступает в сушильную камеру с продуктом и сушильным агентом, а выводится с высушенным продуктом и отработанным сушильным агентом. В этом случае уравнение баланса влаги можно записать в следующем виде:

где L – количество абсолютно сухого воздуха, который необходим для процесса сушки, кг/ч;

d1 и d2 – влагосодержание сушильного агента (воздуха) на входе и выходе из сушильной камеры, г/кг сухого воздуха.

Удельный расход сухого воздуха на 1 кг испаряемой влаги равен l=L/W. Отсюда определим удельный расход сухого воздуха, кг/кг:

Калорифер нагревает воздух от температуры t0 до температуры t1. При этом количество влаги в сушильной камере остаётся неизменным, т.е. d0=d1. Исходя из этого запишем формулу (13) в виде:

Тепловой баланс сушилки.

Запишем уравнение теплового баланса процесса сушки в реальной сушилке:

где I0, I2 – теплосодержание наружного и отработанного воздуха, ккал/кг;

сВЛ, сМ”, cТР – удельная теплоёмкость влаги, высушенного продукта и транспортных устройств соответственно, ккал/(кг×˚С);

G2, GТР – масса высушенного продукта и транспортных устройств, кг/ч;

QК – тепло от калорифера, ккал/кг;

QД – тепло от дополнительных нагревателей, ккал/ч;

QП – теплопотери в окружающую среду, ккал/ч.

Запишем уравнение теплового баланса сушилки для 1 кг испарившейся влаги:

Отсюда удельный расход тепла в калорифере будет равен, ккал/кг:

Возможно применение формулы (18):

где Ii – теплосодержание сушильного агента на выходе из калорифера.

представим уравнение теплового баланса в следующем виде:

Уравнение (19) описывает внутренний тепловой баланс в сушильной камере и является характеристикой отклонения реального процесса сушки от теоретического.

Запишем уравнение теплового баланса для теоретической сушилки, которая не имеет потерь тепла, т.е.

При этом l·I1=l·I2, т.е. I1=I2=const. Отсюда следует, что в теоретической сушилке теплосодержание воздуха постоянно на входе и выходе из сушилки.

Материал подготовлен по книге «ОБОРУДОВАНИЕ ДЛЯ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ», О.В. Чагин, Н.Р. Кокина, В.В. Пастин : Иван. хим. — технол. ун-т.:Иваново. 2007. 138 с.

🎬 Видео

Основы теории сушки. Суркова Н. АСкачать

Теория процесса флотацииСкачать

Закон БернуллиСкачать

Русский самогон. Части 1-4. мак210|самогон|самогоноварение|азбука винокураСкачать

ID-диаграмма. Угловой коэффициент. Линия процессаСкачать

Определение влажности верхнего предела пластичности методом балансированного конусаСкачать

Дифференциальные уравнения 2. Сопротивление воздухаСкачать

ЛР-10-2-03 Определение коэффициента поверхностного натяжения методом отрыва капельСкачать

8 класс, 28 урок, Рациональные уравнения как математические модели реальных ситуацийСкачать

Принцип измерения игольчатым и идукционным влагомеромСкачать

Технология таблетирования и вспомогательные процессыСкачать

Составление схемы и вычисление ЭДС гальванического концентрационного элемента | Уравнение НернстаСкачать

Метод контурных токов - Теория и задачаСкачать

Организация производства и контроля качества ЛС. Квалификация помещенийСкачать

Квалификация валидация водоподготовки. Фаза 1 PQСкачать

Семичева Н.Е. Лекция №2 «Системы кондиционирования воздуха»Скачать

Лабораторные испытания "Определение верхнего предела текучести грунта"Скачать