Повторите тему «Понятие о диеновых углеводородах. Природный каучук»

Эластомеры (натуральные или синтетические каучуки) – природные или синтетические высокомолекулярные вещества, отличающиеся от других высокомолекулярных соединений своей эластичностью.

Молекулы эластомеров представляют собой скрученные в клубки цепи углеродных атомов. При растяжении цепи вытягиваются, а при снятии внешней нагрузки – скручиваются. Этим объясняется эластичность каучуков.

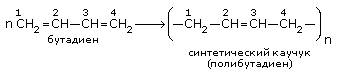

Таблица. Важнейшие виды синтетических каучуков

Получение каучуков

Одно дерево бразильской гевеи в среднем, до недавнего времени, было способно давать лишь 2-3 кг каучука в год; годовая производительность одного гектара гевеи до Второй Мировой войны составляла 300—400 кг технического каучука. Такие объёмы натурального каучука не удовлетворяли растущие потребности промышленности. Поэтому возникла необходимость получить синтетический каучук. Замена натурального каучука синтетическим даёт огромную экономию труда.

Первый синтетический каучук, был получен по методу С.В. Лебедева из спирта:

2CH 3 -CH 2 -OH t=425,ZnO,Al2O3 → CH 2 =CH-CH=CH 2 + H 2 + 2H 2 O

при полимеризации дивинила под действием металлического натрия, представлял собой полимер нерегулярного строения со смешанным типом звеньев 1,2- и 1,4-присоединения:

- Реакции полимеризации диенов. Натуральный и синтетический каучуки. Строение, получение и применение их в промышленности

- Синтетические каучуки: история, многообразие и перспективы

- Синтетический каучук

- Способ получения синтетического каучука по методу Лебедева

- Получение синтетического каучука

- Важнейшие виды синтетического каучука

- Вулканизация каучука

- Использование резины в промышленных изделиях

- Типы резины и их применение

- Заключение

- 📽️ Видео

Видео:Химия 10 класс (Урок№16 - Натуральный каучук. Синтетические каучуки.)Скачать

Реакции полимеризации диенов. Натуральный и синтетический каучуки. Строение, получение и применение их в промышленности

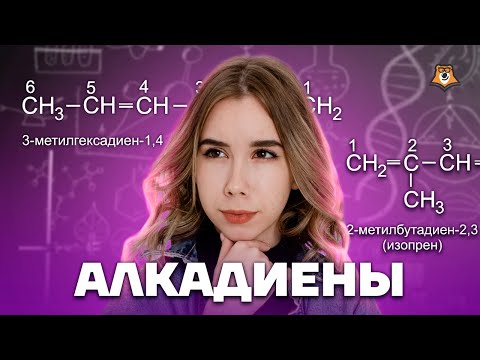

Химические свойства. Для алкадиенов характерны обычные реакции электрофильного присоединения АE, свойственные алкенам. Особенность сопряженных диенов состоит в том, что две двойные связи в их молекулах функционируют как единое целое, поэтому реакции присоединения могут протекать в двух направлениях: а) к одной из двойных связей (1,2-присоединение) или б) в крайние положения сопряженной системы с образованием новой двойной связи в центре системы (1,4-присоединение). Так, присоединение брома к бутадиену может привести к двум продуктам:

| 1,2 | ||

| СН2=СН-СН=СН2 + Вr2 | → | СН2=СН-СНВr-СН2Вr |

| 1,4 | ||

| СН2=СН-СН=СН2 + Вr2 | → | ВrСН2-СН=СН-СН2Вr |

Подбор реагентов и условий реакций позволяет направлять присоединение по любому из двух направлений.

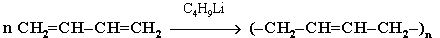

Важнейшее свойство диенов — их способность к полимеризации, которая используется для получения синтетических каучуков. При полимеризации бутадиена-1,3, которая протекает как 1,4-присоединение, получают бутадиеновый каучук:

Использование металлоорганических катализаторов в этой реакции позволяет получить каучук с регулярным строением, в котором все звенья цепи имеют цис-конфигурацию. Аналогичная реакция с изопреном дает синтетический изопреновый каучук, который по строению и свойствам близок к природному каучуку:

Природный (натуральный) каучук (из гевеи) — полиизопрен (С5Н8)n=1000-3000эластичен. Его молекулы свернуты в цис-положении, разворачиваются и возвращаются при снятии нагрузки, а транс-полимер — гуттаперча — неэластична.

Синтетический каучук— полимер изопрена или бутадиена (по Лебедеву, SU), уступает природному из-за меньшей стереорегулярности, стереорегулярный (с цис-СН2-)- дивиниловый и полиизопреновый каучук близок к природному, износоустойчив.

Каучук — лишь один из изопреноидов формулы (С5Н8)n, включающих биологически активные терпены, каротин, провитамины (А,Д), гормоны, стероиды и другие, в организме получаемых как и жиры, из ацетата 1а Диены определяются как углеводороды с 1- общей формулой СnН2n-2 2- двумя сопряженными связями 3- кратными связями 4- двумя двойными связями.2а Изопрен С5Н8НЕ является 1- основой множества природных соединений 2- сопряженным диеном 3- жидкостью 4- цис-изомером.3а Бутадиен-1,3 при гидрировании дает 1) бутен-1 2) бутен-2 3) бутин-2 4) смесь бутенов.

Строение каучука было доказано методом озонирования (Гарриес). Получение при озонолизе левулинового альдегида подтверждает упорядоченное 1,4-строение:

Строение:

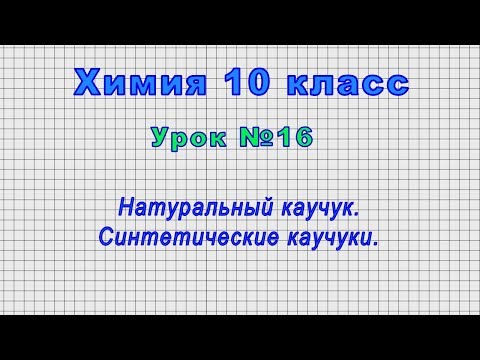

Атомы углерода в молекуле бутадиена-1,3 находятся в sp 2 — гибридном состоянии, что означает расположение этих атомов в одной плоскости и наличие у каждого из них одной p — орбитали, занятой одним электроном и расположенной перпендикулярно к упомянутой плоскости.

a) a) |  б) б) |

| Схематическое изображение строения молекул бутадиена -1,3 (а) и вид модели сверху (б). Перекрывание электронных облаков между С1–С2 и С3–С4 больше, чем между С2–С3. |

p — Орбитали всех атомов углерода перекрываются друг с другом, т.е. не только между первым и вторым, третьим и четвертым атомами, но и также между вторым и третьим. Отсюда видно, что связь между вторым и третьим атомами углерода не является простой σ — связью, а обладает некоторой плотностью p — электронов, т.е. слабым характером двойной связи. В молекуле отсутствуют в классическом понимании одинарные и двойные связи, а наблюдается делокализация p — электронов, т.е. равномерное распределение p — электронной плотности по всей молекуле с образованием единого p — электронного облака. Взаимодействие двух или нескольких соседних p — связей с образованием единого p — электронного облака, в результате чего происходит передача взаимовлияния атомов в этой системе, называется эффектом сопряжения. Таким образом, молекула бутадиена -1,3 характеризуется системой сопряженных двойных связей.

Такая особенность в строении диеновых углеводородов делает их способными присоединять различные реагенты не только к соседним углеродным атомам (1,2- присоединение), но и к двум концам сопряженной системы (1,4- присоединение) с образованием двойной связи между вторым и третьим углеродными атомами. Отметим, что очень часто продукт 1,4- присоединения является основным.

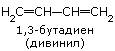

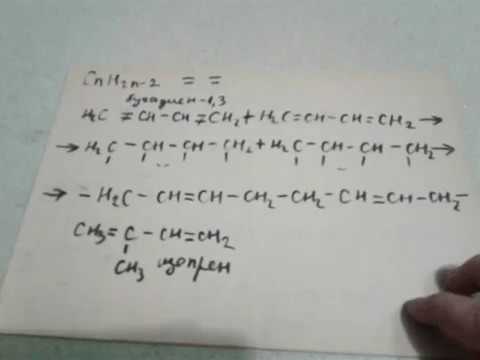

Получение.Основной промышленный способ получения диенов — дегидрирование алканов. Бутадиен-1,3 (дивинил) получают из бутана:

| t,Сr2О3 | ||

| СН3-СН2-СН2-СН3 | → | СН2=СН-СН=СН2 + 2Н2, |

а изопрен (2-метилбутадиен-1,3) — из 2-метилбутана:

| t, Сr2О3 | ||

| СН3-СН(СН3)-СН2-СН3 | → | СН2=С(СН3)-СН=СН2+2Н2. |

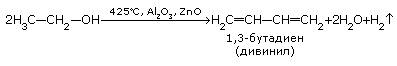

Бутадиен-1,3 можно также получать по реакции Лебедева путем одновременного дегидрирования и дегидратации этанола:

| t, ZnO, Al2O3 | ||

| 2С2Н5ОН | → | СН2=СН-СН=СН2 + Н2 + 2Н2О. |

Применение. Основная область применения алкадиенов — синтез каучуков.

Получение каучуков

Одно дерево бразильской гевеи в среднем, до недавнего времени, было

способно давать лишь 2-3 кг каучука в год; годовая производительность

одного гектара гевеи до Второй Мировой войны составляла 300—400 кг технического каучука. Такие объёмы натурального каучука не удовлетворяли растущие потребности промышленности. Поэтому возникла необходимость получить синтетический каучук. Замена натурального каучука синтетическим даёт огромную экономию труда.

Первый синтетический каучук, был получен по методу С.В. Лебедева из спирта:

2CH3-CH2-OH t=425,ZnO,Al2O3→ CH2=CH-CH=CH2 + H2 + 2H2O

при полимеризации дивинила под действием металлического натрия, представлял собой полимер нерегулярного строения со смешанным типом звеньев 1,2- и 1,4-присоединения:

В присутствии органических пероксидов (радикальная полимеризация) также образуется полимер нерегулярного строения со звеньями 1,2- и 1,4- присоединения. Каучуки нерегулярного строения характеризуются невысоким качеством при эксплуатации. Избирательное 1,4-присоединение происходит при использовании металлорганических катализаторов (например, бутиллития C4H9Li, который не только инициирует полимеризацию, но и определенным образом координирует в пространстве присоединяющиеся молекулы диена):

Таким способом получен стереорегулярный 1,4-цис-полиизопрен – синтетический аналог натурального каучука. Данный процесс идет как ионная полимеризация.

Реакция получения каучуков реакцией полимеризации:

nCH2=C-CH=CH2 t,kat → (-CH2-C=CH-CH2-)n

изопрен изопреновый каучук

Реакция получения каучуков реакцией сополимеризации:

CH2=CH-CH=CH2 + CH=CH2 + CH2=CH-CH=CH2 + CH=CH2 + … t,kat →

t,kat → [-CH2-CH=CH-CH2 -CH-CH2-]n

Наиболее массовое применение каучуков — это производство резин для автомобильных, авиационных и велосипедных шин.

Из каучуков изготавливаются специальные резины огромного разнообразия уплотнений для целей тепло-, звуко-, воздухо- игидроизоляции разъёмных элементов зданий, в санитарной и вентиляционной технике, в гидравлической, пневматической и вакуумной технике.

Каучуки применяют для электроизоляции, производства медицинских приборов и средств контрацепции.

В ракетной технике синтетические каучуки используются в качестве полимерной основы при изготовлении твёрдого ракетного топлива, в котором они играют роль горючего, а в качестве наполнителя используется порошок селитры (калийной или аммиачной) или перхлората аммония, который в топливе играет роль окислителя.

6. Сопряженные диены. Химические свойства: реакции присоединения, окисления, димеризации, диеновый синтез. Полимеризация.

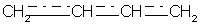

В сопряженных диенах p-электронные облака двойных связей перекрываются между собой и образуют единое p-электронное облако. В сопряженной системе p-электроны уже не принадлежат определенным связям, они делокализованы по всем атомам, поэтому структуру диенов можно изобразить следующим образом (на примере бутадиена):

Пунктирные линии показывают область делокализации электронов и обозначают промежуточный порядок связи между С-С и С = С. Цепь сопряжения может включать большое число двойных связей. Чем она длиннее, тем больше делокализация p-электронов и тем устойчивее

Наибольшее значение имеют диеновые углеводороды с сопряжёнными двойными связями, в их молекулах двойные связи разделены одной одинарной связью. Например, дивинил СН2=СН–СН=СН2, изопрен СН2=С(СН3)–СН=СН2 и др.

Видео:Каучуки: бутадиеновый, изопреновый, хлоропреновый. ЕГЭ по химииСкачать

Синтетические каучуки: история, многообразие и перспективы

Содержание:

| Предмет: | Химия |

| Тип работы: | Реферат |

| Язык: | Русский |

| Дата добавления: | 03.04.2019 |

- Данный тип работы не является научным трудом, не является готовой работой!

- Данный тип работы представляет собой готовый результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала для самостоятельной подготовки учебной работы.

Если вам тяжело разобраться в данной теме напишите мне в whatsapp разберём вашу тему, согласуем сроки и я вам помогу!

По этой ссылке вы сможете найти рефераты по химии на любые темы и посмотреть как они написаны:

Посмотрите похожие темы возможно они вам могут быть полезны:

Введение:

Каучуки — натуральные или синтетические материалы, характеризующиеся эластичностью, водонепроницаемостью и электроизоляционными свойствами, из которых путём специальной обработки получают резину. Природный каучук получают из жидкости молочно-белого цвета, называемой латексом — млечного сока каучуконосных растений.

В технике из каучуков изготовляют шины для автотранспорта, самолётов, велосипедов; каучуки применяют для электроизоляции, а также производства промышленных товаров и медицинских приборов.

Синтетический каучук

Одно дерево бразильской гевеи в среднем, до недавнего времени, было способно давать лишь 2-3 кг каучука в год; годовая производительность одного гектара гевеи до Второй Мировой войны составляла 300—400 кг технического каучука. Такие объёмы натурального каучука не удовлетворяли растущие потребности промышленности. Поэтому возникла необходимость получить синтетический каучук. Замена натурального каучука синтетическим даёт огромную экономию труда.

Современная, всё развивающаяся и усложняющаяся техника требует каучуки хорошие и разные; каучуки, которые не растворялись бы в маслах и бензине, выдерживали высокую и низкую температуру, были бы стойки к действию окислителей и различных агрессивных сред.

Способ получения синтетического каучука по методу Лебедева

В 1910 году С. В. Лебедеву впервые удалось получить синтетический каучук и бутадиен. Сырьём для получения синтетического каучука служил этиловый спирт, из которого получали 1,3-бутадиен (он оказался более доступным продуктом, чем изопрен). Затем через реакцию полимеризации в присутствии металлического натрия получали синтетический бутадиеновый каучук.

В 1926 году ВСНХ СССР объявил конкурс по разработке промышленного способа синтеза каучука из отечественного сырья. К 1 января 1928 года в жюри нужно было представить описание способа, схему промышленного получения продукта и 2 кг каучука. Победителем конкурса стала группа исследователей, которую возглавлял профессор Медико-хирургической академии в Ленинграде С. В. Лебедев.

В 1932 году именно на базе 1,3-бутадиена возникла крупная промышленность синтетического каучука. Были построены два завода по производству синтетического каучука. Способ С.В. Лебедева оказался более разработанным и экономичным.

В 1908—1909 годах С.В. Лебедев впервые синтезировал каучукоподобное вещество при термической полимеризации дивинила и изучил его свойства. В 1914 году учёный приступил к изучению полимеризации около двух десятков углеводородов с системой двойных или тройных связей.

В 1925 году С. В. Лебедев выдвинул практическую задачу создания промышленного способа синтеза каучука. В 1927 году эта задача была решена. Под руководством Лебедева были получены в лаборатории первые килограммы синтетического каучука. С.В. Лебедев изучил свойства этого каучука и разработал рецепты получения из него важных для промышленности резиновых изделий, в первую очередь автомобильных шин. В 1930 году по методу Лебедева была получена первая партия нового каучука на опытном заводе в Ленинграде, а спустя два года в Ярославле пущен в строй первый в мире завод по производству синтетического каучука.

Получение синтетического каучука

В разработке синтеза каучука Лебедев пошёл по пути подражания природе. Поскольку натуральный каучук — полимер диенового углеводорода, то Лебедев воспользовался также диеновым углеводородом, только более простым и доступным — бутадиеном.

Сырьём для получения бутадиена служит этиловый спирт. Получение бутадиена основано на реакциях дегидрирования и дегидратации спирта. Эти реакции идут одновременно при пропускании паров спирта над смесью соответствующих катализаторов:

Бутадиен очищают от непрореагировавшего этилового спирта, многочисленных побочных продуктов и подвергают полимеризации.

Для того чтобы заставить молекулу мономера соединиться друг с другом, их необходимо предварительно возбудить, то есть привести их в такое состояние, когда они становятся способными, в результате раскрытия двойных связей, к взаимному присоединению. Это требует затраты определённого количества энергии или участия катализатора.

При каталитической полимеризации катализатор не входит в состав образующегося полимера и не расходуется, а выделяется по окончанию реакции в своём первоначальном виде. В качестве катализатора полимеризации 1,3-бутадиена С. В. Лебедев выбрал металлический натрий, впервые применённый для полимеризации непредельных углеводородов русским химиком А. А. Кракау.

Отличительной особенностью процесса полимеризации является то, что при этом молекулы исходного вещества или веществ соединяются между собой с образованием полимера, не выделяя при этом каких-либо других веществ.

Важнейшие виды синтетического каучука

Вышерассмотренный бутадиеновый каучук (СКБ) бывает двух видов: стереорегулярный и нестереорегулярный. Стереорегулярный бутадиеновый каучук применяют главным образом в производстве шин (которые превосходят шины из натурального каучука по износостойкости), нестереорегулярный бутадиеновый каучук — для производства, например, кислото- и щелочестойкой резины, эбонита.

В настоящее время химическая промышленность производит много различных видов синтетических каучуков, превосходящих по некоторым свойствам натуральный каучук. Кроме полибутадиенового каучука (СКБ), широко применяются сополимерные каучуки — продукты совместной полимеризации (сополимеризации ) бутадиена с другими непредельными соединениями, например, со стиролом (СКС) или с акрилонитрилом (СКН):

В молекулах этих каучуков звенья бутадиена чередуются со звеньями соответственно стирола и акрилонитрила.

Бутадиен-стирольный каучук отличается повышенной износостойкостью и применяется в производстве автомобильных шин, конвейерных лент, резиновой обуви.

Бутадиен-нитрильные каучуки — бензо- и маслостойкие, и поэтому используются, например, в производстве сальников.

Винилпиридиновые каучуки — продукты сополимеризации диеновых углеводородов с винилпиридином, главным образом бутадиена с 2-метил-5-винилпиридином. Резины из них масло-, бензо- и морозостойки, хорошо слипаются с различными материалами. Применяются, в основном, в виде латекса для пропитки шинного корда.

В СССР разработано и внедрено в производство получение синтетического полиизопренового каучука (СКИ), близкого по свойствам к натуральному каучуку. Резины из СКИ отличаются высокой механической прочностью и эластичностью. СКИ служит заменителем натурального каучука в производстве шин, конвейерных лент, резин, обуви, медицинских и спортивных изделий.

Кремнийорганические каучуки применяются в производстве оболочек проводов и кабелей, трубок для переливания крови, протезов (например, искусственных клапанов сердца) и др. Жидкие кремнийорганические каучуки — герметики.

Полиуретановый каучук используется как основа износостойкости резины.

Фторсодержащие каучуки имеют как особенность повышенную термостойкость и поэтому используются главным образом в производстве различных уплотнителей, эксплуатируемых при температурах выше 200 °C.

Хлоропреновые каучуки — полимеры хлоропрена (2-хлор-1,3-бутадиен) — по своим свойствам аналогичны натуральному каучуку, в каучуках они используются для повышения устойчивости к погодным условиям, бензину и маслам.

Существует также неорганический синтетический каучук — полифосфонитрилхлорид.

Вулканизация каучука

Натуральные и синтетические каучуки используются преимущественно в форме каучука, поскольку он обладает значительно более высокой прочностью, эластичностью и рядом других ценных свойств. Резина вулканизируется для производства резины. Многие ученые работали над вулканизацией резины.

В 1834 году немецкий химик Людерсдорф впервые обнаружил, что каучук можно сделать твердым после обработки его раствором серы в скипидаре.

Американский торговец Чарльз Гудиер был одним из незадачливых предпринимателей, которые всю жизнь стремились к богатству. Он заинтересовался каучукового бизнеса, а иногда оставаясь без денег, настойчиво искал способ улучшить качество резиновых изделий. Goodyear открыл способ получения нелипкой, прочной и эластичной резины путем смешивания резины с серой и нагревания.

В 1843 году Хэнкок, независимо от Гудиера, нашел способ вулканизации каучука путем погружения его в расплавленную серу, а несколько позже Паркс открыл возможность производства каучука путем обработки каучука раствором полуглоридной серы (холодная вулканизация).

Англичанин Роберт Уильям Томсон, который изобрел «запатентованные пневматические колеса» в 1846 году, и ирландский ветеринар Джон Бойд Денлоб, который натянул резиновую трубку на велосипедное колесо своего маленького сына, не знали, что начали использовать резину в шинной промышленности.

Современная технология производства каучука осуществляется в следующие этапы:

1. Производство полуфабрикатов:

- Взвешивание каучуков и ингредиентов;

- Пластификация резины;

- Прорезинение ткани, каландрирование, экструзия;

- Резка прорезиненных тканей и резиновых листов, сборка изделий из полуфабрикатов.

2. Вулканизация, после которой готовые резиновые изделия получают из сырых резиновых смесей.

Из смеси каучука с серой, наполнителей (сажа является особенно важным наполнителем) и других веществ желаемые продукты формуются и нагреваются. В этих условиях атомы серы присоединяются к двойным связям макромолекул каучука и «сшивают» их, образуя дисульфидные мостики. В результате образуется гигантская молекула, которая имеет три измерения в пространстве — длину, ширину и толщину.

Полимер приобретает пространственную структуру:

Такая резина (каучук) будет, конечно, прочнее невулканизированной. Растворимость полимера также изменяется: резина, хотя и медленно, растворяется в бензине, резина только набухает в нем. Если в каучук будет добавлено больше серы, чем необходимо для образования каучука, то во время вулканизации линейные молекулы будут «сшиваться» в очень многих местах, и материал потеряет эластичность, станет твердым — вы получите твердую резину. До появления современных пластиков эбонит считался одним из лучших изоляторов.

Вулканизированная резина обладает большей прочностью и эластичностью, а также большей устойчивостью к изменениям температуры, чем невулканизованная резина; Резина непроницаема для газов, устойчива к царапинам, химическому воздействию, нагреву и электричеству, а также демонстрирует высокий коэффициент трения скольжения на сухих поверхностях и низкий на влажных поверхностях.

Ускорители вулканизации улучшают свойства вулканизаторов, сокращают время вулканизации и потребление основного сырья и предотвращают вулканизацию. В качестве ускорителей используются неорганические соединения (оксид магния MgO, оксид свинца PbO и др.) И органические соединения: дитиокарбаматы (производные дитиокарбаминовой кислоты), тиурамы (производные диметиламина), ксантогенаты (соли ксантогенной кислоты) и другие.

Активаторы ускорителей вулканизации облегчают реакцию взаимодействия всех компонентов резиновой смеси. В основном, оксид цинка ZnO используется в качестве активатора.

Антиоксиданты (стабилизаторы, антиоксиданты) вводятся в резиновые смеси для предотвращения «старения» резины.

Наполнители — повышают физико-механические свойства каучуков: прочность, износостойкость, износостойкость. Они также способствуют увеличению объема сырья, и, следовательно, снижают расход резины и снижают стоимость резины. Наполнители включают различные типы технического углерода (технический углерод), минералы (мел CaCO3, BaSO4, гипс CaO ∙ 2H2O, тальк 3MgO ∙ 4SiO2 ∙ 2H2O, кварцевый песок SiO2).

Пластификаторы (пластификаторы) — вещества, которые улучшают технологические свойства каучука, облегчают его переработку (снижают вязкость системы), обеспечивают возможность увеличения содержания наполнителей. Введение пластификаторов повышает динамическую выносливость резины, устойчивость к «истиранию». В качестве пластификаторов используются нефтеперерабатывающие продукты (мазут, гудрон, парафины), вещества растительного происхождения (канифоль), жирные кислоты (стеариновая, олеиновая) и другие.

Прочность и нерастворимость каучука в органических растворителях связана с его структурой. Свойства каучука определяются типом сырья. Например, резина из натурального каучука характеризуется хорошей эластичностью, маслостойкостью, износостойкостью, но в то же время она мало устойчива к агрессивным средам; SKD каучук обладает еще более высокой износостойкостью, чем NK. Стирол-бутадиеновый каучук SKS улучшает износостойкость. Изопреновый каучук SKI определяет эластичность и предел прочности каучука, а хлоропреновый каучук определяет его устойчивость к кислороду.

В России первая крупная резинотехническая компания была основана в Санкт-Петербурге в 1860 году, позже названная «Треугольник» (с 1922 года — «Красный треугольник»). За этим были основаны другие российские заводы по производству резиновых изделий: Резина и Богатырь в Москве, Эксплорер в Риге и другие.

Использование резины в промышленных изделиях

Резина имеет большое экономическое значение. Чаще всего его используют не в чистом виде, а в форме каучука. Резиновые изделия используются в технике для изоляции проводов, при производстве различных шин, в военной промышленности, при производстве промышленных товаров: обуви, искусственной кожи, прорезиненной одежды, изделий медицинского назначения .

Резина является высокоэластичным, прочным соединением, но менее пластичным, чем резина. Это сложная многокомпонентная система, состоящая из полимерной основы (резины) и различных добавок.

Крупнейшими потребителями резинотехнических изделий являются автомобильная промышленность и сельскохозяйственное машиностроение. Степень насыщенности резинотехническими изделиями является одним из основных признаков совершенства, надежности и удобства массовых видов машиностроительной продукции. Механизмы и узлы современного автомобиля и трактора содержат сотни деталей и до тысячи штук резиновых деталей, и в то же время, когда увеличивается производство машин, увеличивается их резиновая емкость.

Типы резины и их применение

В зависимости от структуры резина делится на непористую (монолитную) и пористую.

Непористый каучук изготовлен на основе бутадиенового каучука. Обладает высокой стойкостью к истиранию. Период износа подошвы в 2–3 раза больше срока износа подошвы. Прочность на разрыв у каучука меньше, чем у натуральной кожи, но удлинение при разрыве во много раз больше, чем у натуральной подошвенной кожи. Резина не пропускает воду и практически не набухает в ней.

Резина уступает коже по морозостойкости и теплопроводности, что снижает теплозащитные свойства обуви. Наконец, резина абсолютно воздухо- и паронепроницаема. Непористая резина подошвенная, кожистая и прозрачная.

Обычный непористый каучук используется для изготовления формованных подошв, подушек, каблуков, полуколоножек, каблуков и других деталей низа обуви.

Пористые каучуки используются в качестве подошв и платформ для весенне-осенней и зимней обуви.

Каучук, похожий на кожу, представляет собой резиновый материал для обуви, изготовленный из резины с высоким содержанием стирола (до 85%). Повышенное содержание стирола дает твердость резины, в результате чего можно уменьшить их толщину до 2,5-4,0 мм при сохранении хороших защитных функций.

Рабочие свойства резиноподобной кожи аналогичны свойствам натуральной кожи. Обладает высокой твердостью и пластичностью, что позволяет создавать следы обуви любой формы. Резиновая кожа хорошо окрашивается при отделке обуви. Он обладает высокой износостойкостью благодаря хорошей стойкости к истиранию и устойчивости к многократным изгибам. Срок ношения обуви на подошве из кожзаменителя — 179–252 дня при отсутствии рассыпания в носу.

Недостатком этой резины являются ее низкие гигиенические свойства: высокая теплопроводность и отсутствие гигроскопичности и воздухонепроницаемости.

Существует три разновидности кожеобразного каучука: непористая структура с плотностью 1,28 г / см3, пористая структура с плотностью 0,8-0,95 г / см3 и пористая структура с волокнистым наполнителем, плотность что не превышает 1,15 г / см3. Пористые каучуки с волокнистыми наполнителями называются «кожаными куртками». Эти каучуки похожи на натуральную кожу. Благодаря волокнистому наполнителю их теплозащитные свойства повышаются, их отличают легкость, эластичность, хороший внешний вид. Кожзаменительная резина используется в качестве подошвы и каблука при изготовлении летней и весенне-осенней обуви с адгезивным методом крепления.

Прозрачная резина — это полупрозрачный материал с высоким содержанием натурального каучука. Характеризуется высокой износостойкостью и твердостью, превосходной износостойкостью для всех типов каучуков. Прозрачная резина изготавливается в виде литых подошв (вместе с каблуками), с глубоким гофром на беговой стороне.

Тип прозрачной резины — стиронип, содержащий большее количество резины. Стойкость к многократному изгибу в стироне более чем в три раза выше, чем у обычных непористых каучуков. Стиронип используется при изготовлении обуви с адгезивным методом крепления.

Заключение

Каучук пористой структуры имеет закрытые поры, объем которых, в зависимости от типа каучука, составляет от 20 до 80% от его общего объема. Эти каучуки имеют ряд преимуществ по сравнению с непористыми каучуками: повышенная мягкость, гибкость, высокие амортизирующие свойства, эластичность.

Недостатком пористых каучуков является способность к усадке, а также крошиться в передней части стопы при ударе. Для повышения твердости пористых каучуков в их состав вводятся полистирольные смолы.

В настоящее время освоено производство новых видов пористых каучуков: порохов и вулканических пород. Покрепреп обладает красивым цветом, эластичностью и повышенной прочностью. Вулканит представляет собой пористую резину с волокнистыми наполнителями, которая обладает высокой износостойкостью, хорошей теплозащитой. Пористые каучуки используются в качестве подошвы для весенне-осенней и зимней обуви.

Присылайте задания в любое время дня и ночи в ➔

Официальный сайт Брильёновой Натальи Валерьевны преподавателя кафедры информатики и электроники Екатеринбургского государственного института.

Все авторские права на размещённые материалы сохранены за правообладателями этих материалов. Любое коммерческое и/или иное использование кроме предварительного ознакомления материалов сайта natalibrilenova.ru запрещено. Публикация и распространение размещённых материалов не преследует за собой коммерческой и/или любой другой выгоды.

Сайт предназначен для облегчения образовательного путешествия студентам очникам и заочникам по вопросам обучения . Наталья Брильёнова не предлагает и не оказывает товары и услуги.

📽️ Видео

ВСЕ ПРО АЛКАНЫ за 8 минут: Химические Свойства и ПолучениеСкачать

Алкадиены. 10 класс.Скачать

Синтетический каучук (Как это работает)Скачать

Получение синтетического каучукаСкачать

26. Что такое каучук. ПолучениеСкачать

Каучук. Резина. 10 класс.Скачать

4.2. Алкадиены (диены): Способы получения. ЕГЭ по химииСкачать

4.1. Алкадиены (диены): Строение, номенклатура, изомерия. ЕГЭ по химииСкачать

Способы получения алкадиенов | Химия ЕГЭ для 10 класса | УмскулСкачать

Натуральный каучук - Из чего это сделано .Discovery channelСкачать

Производство Каучука как бизнес идеяСкачать

Синтетический каучук: нефтехимия по индивидуальному рецептуСкачать

10 класс - Химия - Алкадиены и каучукиСкачать

4.3. Алкадиены (диены): Химические свойства. ЕГЭ по химииСкачать

Как это устроено. Красноярский завод синтетического каучукаСкачать

Натуральный каучук. Синтетические каучукиСкачать

Видео №3. Как составить изомерыСкачать

10 класс § 32 "Полимеризация. Каучук. Резина"Скачать