ТЕМА 4 . Химические реакторы

План лекции:

4.1 Виды химических реакторов. Реакторы идеального смешения и идеального вытеснения.

4.2 Реакторы для гомогенных процессов

4.3. Реакторы для гетерогенных процессов с твердой фазой

4.4. Реакторы для газо-жидкостных процессов

Химический реактор – устройство, предназначенное для проведения в нём химических превращений.

Химический реактор – понятие обобщённое, относится к реакторам, колоннам, башням, автоклавам, камерам, печам, контактным аппаратам, полимеризаторам, дожигателям, гидрогенизаторам, окислителям и другим аппаратам, названия которых происходят из-за их назначения или даже внешнего вида.

Виды химических реакторов. Реакторы идеального смешения и идеального вытеснения

При классификации реакторов принимают во внимание следующие основные признаки:

1) характер операции, протекающей в реакторе;

2) режим движения реакционной среды;

3) тепловой режим;

4) фазовое состояние реагентов.

По первому признаку реакторы делят на периодические, непрерывные и полунепрерывные. Реакторы непрерывные, т.е. с непрерывной подачей реагентов и отводом продуктов, в свою очередь, подразделяются по характеру движения реакционной среды (т.е. по гидродинамической обстановке в реакторе) на реакторы идеального вытеснения и реакторы идеального смешения.

Реакторы периодическиехарактеризуются единовременной загрузкой реагентов. При этом процесс складывается из трех стадий: загрузки сырья, его обработки (химическое превращение) и выгрузки готового продукта. После завершения последовательности этих стадий они повторяются вновь, т.е. работа реактора осуществляется циклически. Продолжительность одного цикла, проводимого в периодическом реакторе, определяется по уравнению

где τп – полное время цикла; τ – рабочее время (затрачиваемое на проведение химической реакции); τвсп – вспомогательное время (загрузка реагентов и выгрузка продукта).

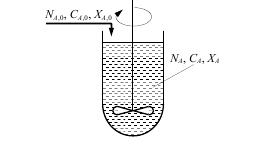

Реактор идеального смешения периодический представляет собой аппарат с мешалкой, в который периодически загружают исходные реагенты (рис. 4.1). В таком реакторе создается весьма интенсивное перемешивание, поэтому в любой момент времени концентрация реагентов одинакова во всем объеме реактора и изменяется лишь во времени, по мере протекания химической реакции. Такое перемешивание можно считать идеальным.

Рис.4.1 Реактор идеального смешения периодический

Изменение концентрации исходного реагента А во времени и в объеме реактора показано на рис. 10. Обозначения, приведенные на рис. 4.1 и 4.2 имеют следующие значения: NA,0, NA– количество исходного реагента Aв реакционной смеси в начале и конце процесса; CA,0, СA– начальная и конечная концентрации реагента Aв реакционной смеси; XA,0, XA – начальная и конечная степень превращения реагента A; τ – время; y – пространственная координата (координата места).

Рис. 4.2. Распределение концентрации реагента в периодическом реакторе идеального смешения: а) по времени, б) по месту ( по объему)

Периодические химические процессы по своей природе всегда являются нестационарными (неустановившимися), так как в ходе химической реакции параметры процесса изменяются во времени (например, концентрация веществ, участвующих в реакции, т.е. происходит накопление продуктов реакции). Реакторы периодического действия просты по конструкции, требуют небольшого числа вспомогательного оборудования, поэтому они особенно удобны для проведения опытных работ по изучению химической кинетики. В промышленности они обычно используются в малотоннажных производствах и для переработки относительно дорогостоящих химических продуктов. Большинство же промышленных процессов оформляется с использованием реакторов непрерывного действия.

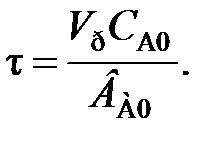

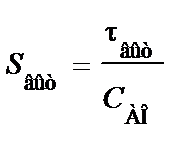

В реакторах непрерывного действия (или проточных реакторах) питание реагентами и отвод продуктов реакции осуществляется непрерывно. Если в периодическом реакторе можно непосредственно, по часам, измерить продолжительность реакции, то в реакторе непрерывного действия этого сделать нельзя, так как при установившемся режиме в этих реакторах параметры не меняются со временем. В связи с этим для непрерывных реакторов применяют понятие условного времени пребывания реагентов в системе (времени контакта)

где Vr – объем реактора; V0 – объем реакционной смеси, поступающей в реактор в единицу времени (объемный расход реагентов).

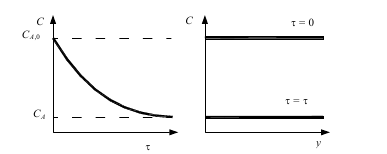

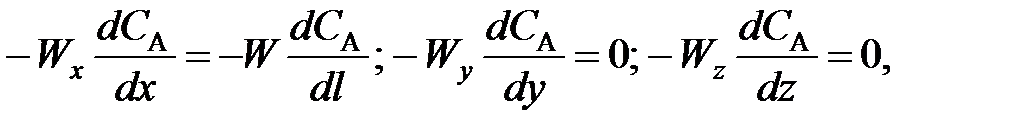

Реактор идеального вытеснения (РИВ) представляет собой трубчатый аппарат, в котором отношение длины трубы L к ее диаметру d достаточно велико. В реактор непрерывно подаются исходные реагенты, которые превращаются в продукты реакции по мере перемещения их по длине реактора (рис. 4.3). Гидродинамический режим в РИВ характеризуется тем, что любая частица потока движется только в одном направлении по длине реактора, обратное (продольное) перемешивание отсутствует; отсутствует также перемешивание по сечению реактора. Предполагается, что распределение вещества по этому сечению равномерное, т.е. значения параметров реакционной смеси одинаковые. Каждый элемент объема реакционной массы dVr движется по длине реактора, не смешиваясь с предыдущими и последующими элементами объема, и ведет себя как поршень в цилиндре, вытесняя все, что находится перед ним. Поэтому такой режим движения реагентов называется иногда поршневым или режимом полного вытеснения. Состав каждого элемента объема последовательно изменяется по длине реактора вследствие протекания химической реакции. Концентрация исходного реагента А постепенно меняется по длине реактора от начального значения CА,0 до конечного СА (рис.4.3). Следствием такого режима движения реакционной смеси является то, что время пребывания каждой частицы в реакторе одно и то же. При составлении математического описания РИВ исходят из дифференциального уравнения материального баланса, преобразуя его с учетом указанных выше особенностей этого реактора. В реальном реакторе гидродинамическая обстановка отличается от обстановки в идеальном реакторе. Например, в реальном реакторе вытеснения, помимо поршневого движения основного потока по длине реактора, возможно перемешивание потока в продольном и радиальном направлениях. Степень отклонения показателей реального реактора от

Рис.4.3 Реактор идеального вытеснения и зависимости концентрации реагента СА и степени превращения ХА от длины реактора

идеального зависит от трех величин: коэффициента продольного перемешивания (конвективной диффузии) DL линейной скорости потока w и длины реактора L. Эти величины сведены в безразмерный комплекс DL/(wL).

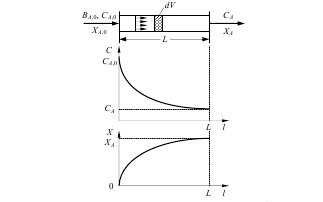

Общий вид реактора и схемы некоторых из них приведены на рис. 4.4.

Ёмкостный реактор 1 оснащён мешалкой, которая перемешивает реагенты (чаще жидкости, суспензии), помещаемые внутрь аппарата. Температурный режим поддерживается с помощью теплоносителя, циркулирующего в рубашке реактора или во встроенном в него теплообменнике. После проведения реакции продукты выгружают, и после очистки реактора цикл повторяется. Процесс периодический.

Ёмкостный реактор 2 является проточным, т.к. реагенты (чаще газ, жидкость, суспензия) непрерывно проходят через него. Газ барботирует через жидкость. Колонный реактор 3 характеризуется отношением высоты к диаметру, которое для промышленных реакторов составляет 4-6 (в емкостных реакторах это отношение около 1). Взаимодействие газа и жидкости такое же, как в реакторе 2.

Рис.4.4. Схемы химических реакторов:

Г – газ; Ж-жидкость; Т-теплоноситель; Н – насадка; ТВ – твердый реагент; К – катализатор; Хг –холодный газ; Топл. –топливо.

Насадочный реактор 4 оснащен кольцами Рашига или другими небольшими элементами – насадкой. Взаимодействуют газ и жидкость. Жидкость стекает по насадке, а газ движется между элементами насадки.

Реакторы 5-8 в основном используют для взаимодействия газа с твёрдым реагентом. В реакторе 5 твёрдый реагент неподвижен, газообразный или жидкий реагент непрерывно проходит через него. Процесс периодический по твёрдому веществу.

Ректоры 6-8 модифицированы таким образом, чтобы и по твёрдому реагенту процесс являлся непрерывным. Твёрдый реагент продвигается вдоль вращающегося наклонно установленного круглого реактора 6 или просыпается через реактор 7. В реакторе 8 газ подается снизу под большим давлением так, что твёрдые частицы оказываются во взвешенном состоянии, образуя псевдоожиженный или кипящий слой, обладающий некоторыми свойствами жидкости.

Трубчатый реактор 9 по виду подобен кожухотрубному теплообменнику. Через трубки, в которых протекает реакция, проходят газообразные или жидкие реагенты. Обычно в трубки загружен катализатор. Температурный режим обеспечивают циркуляцией теплоносителя в межтрубном пространстве.

Реакторы 5 и 9 используют также для проведения процессов на твёрдом катализаторе.

Трубчатый реактор 10 часто применяют для осуществления высокотемпературных гомогенных реакций, в том числе в вязкой жидкости (например, пиролиз тяжёлых углеводородов). Нередко такие реакторы называют печами.

Многослойный реактор 11 оснащён системой, позволяющей охлаждать или нагревать реагент, находящийся между несколькими слоями твёрдого вещества, выполняющего роль, например, катализатора. На рисунке показано охлаждение исходного газообразного вещества холодным газом, введенным между верхними слоями катализатора, и теплоносителем через систему теплообменников, помещенных между другими слоями катализатора.

Многослойный реактор 12 предусмотрен для проведения в нём газожидкостных процессов.

Приведенные на рис 4.4 схемы отображают лишь часть применяемых в промышленности реакторов. Однако проведенная далее систематизация конструкций реакторов и протекающих процессов, позволяет разобраться и провести исследование в любом из них.

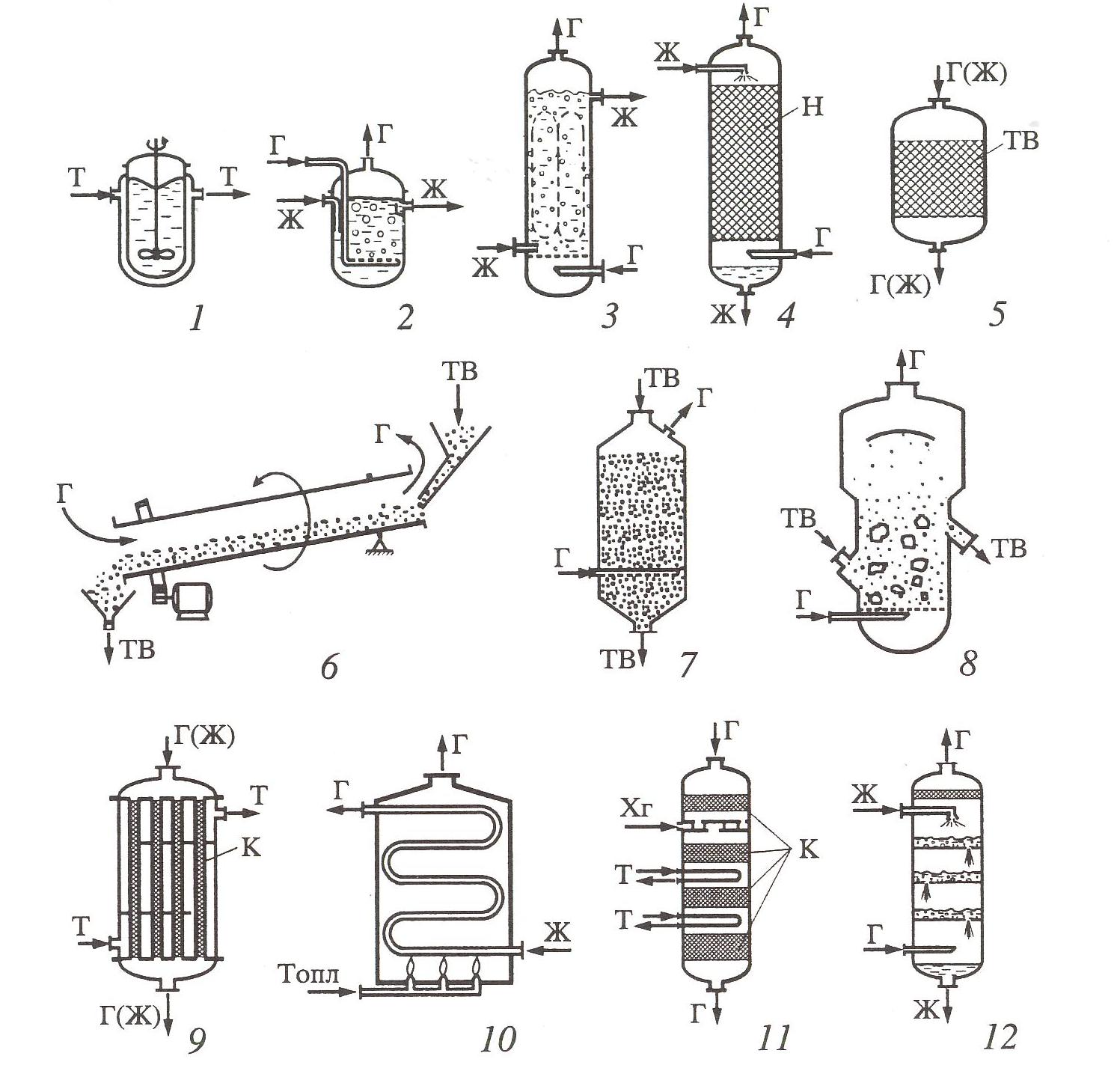

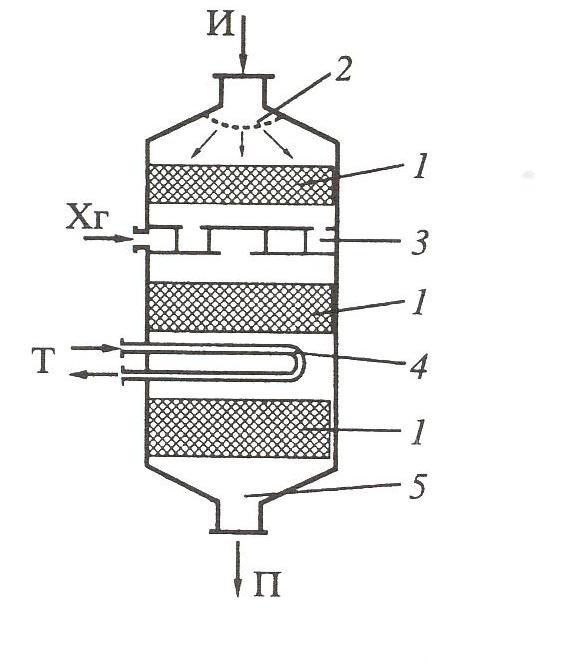

Для всех реакторов характерны общие структурные элементы, представленные в реакторе на рис. 4.5, аналогичном 11-му на рис.4.4.

Реакционную зону 1, в которой протекает химическая реакция, представляют несколько слоёв катализатора. Она есть во всех реакторах: в реакторах 1-3 на рис.4.4 – это слой жидкости, в реакторах 4, 5, 7 – слой

Рис. 4.5. Структурные элементы химического реактора:

1-реакционная зона; 2-входное и распределительное устройство; 3 – смеситель; 4 – теплообменник; 5 – выходное устройство; Хг –холодный газ; Т – теплоноситель; И и П – исходный и конечный продукты соответственно.

насадки или твёрдого компонента, в реакторах 6, 8 – часть объёма реактора с твёрдым компонентом, в реакторах 9, 10 – внутренний объём трубок, где протекает реакция.

Исходная реакционная смесь подаётся через верхний штуцер. Чтобы обеспечить равномерно распределённое прохождение газа через реакционную зону, обуславливающее однородный контакт реагентов, установлен распределитель потока. Это – устройство ввода 2. В реакторе 2 на рис. 4.4 распределителем газа является барботер, в реакторе 4 – разбрызгиватель.

Между первым сверху и вторым слоями два потока смешиваются в смесителе 3. Между вторым и третьим слоями помещен теплообменник 4. Эти структурные элементы предназначены для изменения состава и температуры потока между реакционными зонами. Теплообмен с реакционной зоной (отвод теплоты, выделяющейся в результате протекания экзотермических реакций или подогрев реагирующей смеси) осуществляется через поверхность встроенных теплообменников или через внутреннюю поверхность рубашки реактора (аппарат 1 на рис. 4.4), либо через стенки труб в реакторах 9, 10. Реактор может быть оснащён устройствами разделения потоков. Продукты выводятся через выходное устройство 5.

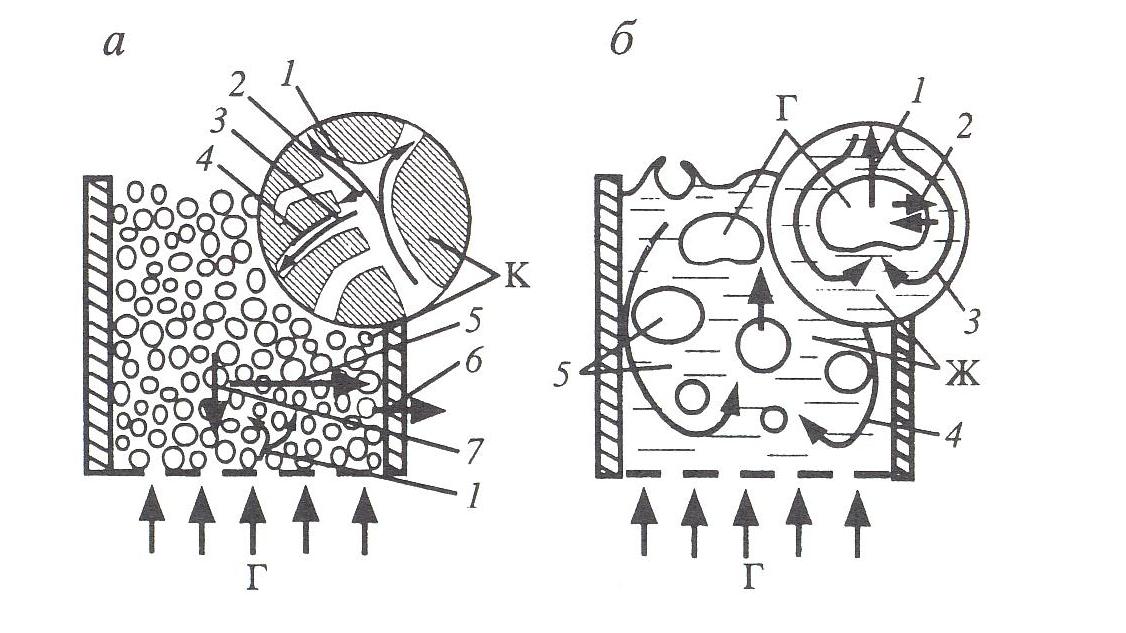

В теплообменниках и устройствах ввода, вывода, смешения, разделения, распределения потоков протекают физические процессы. Химические реакции осуществляются в основном в реакционных зонах, которые будут дальнейшим объектом исследования. Процесс, происходящий в реакционной зоне, представляет собой совокупность частичных этапов, которые схематически показаны на рис. 4.6 для каталитического и газожидкостного взаимодействия.

Рис.4.6. Схема потоков в каталитическом (а) и газожидкостном (б) процессах.

Рис.4.6,а представляет схему реакционного процесса с участием катализатора, через неподвижный слой которого проходит общий (конвективный) поток газообразных реагентов (1). Реагенты диффундируют к поверхности зерен (2) и проникают в поры катализатора (3), на внутренней поверхности которых протекает реакция (4). Образующиеся продукты реакции обратным путем отводятся в поток. Выделяющаяся в результате химического превращения теплота за счёт теплопроводности переносится по слою (5), а от слоя через стенку – к хладагенту (6). Возникающие градиенты концентраций и температуры вызывают дополнительные потоки теплоты и вещества (7) к основному конвективному движению реагентов в слое.

На рис.4.6,б представлен процесс в слое жидкости, через который барботирует газ. Между пузырями (1) газа и жидкостью происходит массообмен реагентами (2). Динамика жидкости складывается из движения около пузырей (3) и циркуляции в масштабе слоя (4). Первое – подобно турбулентной диффузии, второе аналогично циркуляционному конвективному движению жидкости через реакционную зону. В жидкости и, в общем случае, в газе протекает химическое превращение (5).

Приведенные примеры показывают сложную структуру процессов, протекающих в реакционной зоне. Если учесть множество схем и конструкций существующих реакторов, то разнообразие процессов в них многократно возрастает. Необходим научный метод, позволяющий систематизировать это многообразие, найти общность в нём, выработать систему представлений о закономерностях явлений и связей между ними, т.е. создать теорию химических процессов и реакторов.

Видео:РеакторСкачать

Реактор идеального смешения непрерывного действия уравнение

к списку лекций

к списку предметов

Идеальные химические реакторы.

Эффективность любого химического процесса, выражаемая показателями производительности и селективности, в значительной степени определяется кинетической моделью процесса. В свою очередь характер этой модели определяет тип реактора, при котором достигается наиболее высокое значение указанных показателей. Наиболее удобно выявит влияние типа реактора на тот или иной процесс и его показатели на примере идеальных реакторов.

Классификация химических реакторов, основанная на структуре потока реакционной массы, различает идеальный реактор периодического действия, непрерывный реактор идеального вытеснения и непрерывный реактор идеального смешения.

Идеальный периодический реактор может быть представлен как емкостной аппарат, снабженный мешалкой, число оборотов которой обеспечивает равенство концентраций компонентов реакции в любой точке объема,

Дополнительное условие идеальности такого реактора состоит в одновременной и моментальной загрузке всех компонентов исходной смеси.

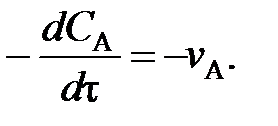

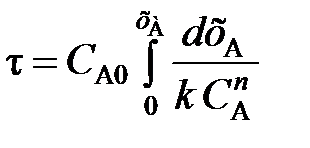

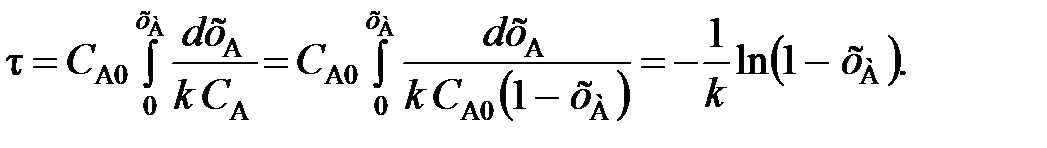

Скорость протекания реакции

Для периодических реакторов реакционный объем обычно постоянен и тогда уравнение (1) приобретает простой вид

Из последнего выражения следует, что

Так как

Уравнение (3) переходит в вид

Уравнение (4) является основой для расчета реакторов периодического действия. Оно справедливо для любого компонента простой и сложной реакции, причем для нахождения интеграла надо подставить в него функцию

Рассчитать реакционный объем периодического производства этилацетата с ежесуточной производительностью 50 т этилацетата в сутки.

Мольные скорости превращения каждого из компонентов равны вследствие равенства стехиометрических коэффициентов. Загружаемый водный раствор содержит 25 мас. % кислоты, 46 мас. % спирта и не содержит эфира. Степень превращения кислоты равна 35 %. Плотность реакционной массы постоянна и составляет r =1020 кг/м 2 . Установка должна работать круглосуточно. Время загрузки, разгрузки и очистки реактора составляет 1 ч не зависимо от размеров реактора. Каков необходимый объем реакционной зоны, если использовать а) один реактор, б) три реактора?

Основой для расчета является выражение

Рассчитаем концентрации компонентов реакционной массы в исходном растворе, исходя из объема 1 м 3 .

В соответствии с кинетическим уравнением скорость реакции выразится как

где

Подставляем окончательное выражение rA в уравнение (1) и производим численное интегрирование полученной функции в пределах от Х=0 до Х=0,35.

В результате интегрирования получаем

Время одной технологической операции составляет 2+1=3 часа. Таким образом, каждые 24 часа можно провести 24:3=8 операций.

Ежесуточное производство этилацетата на 1 м 3 реакционного объема составляет

Тогда общий реакционный объем составит

Таким образом, для обеспечения необходимой производительности необходимо использовать единичный реактор объемом 52 м 3 . Учитывая степень заполнения реактора 70 %, общий объем реактора составит

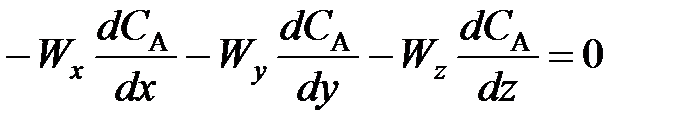

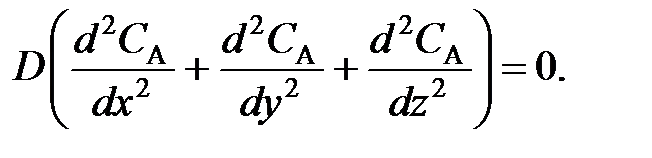

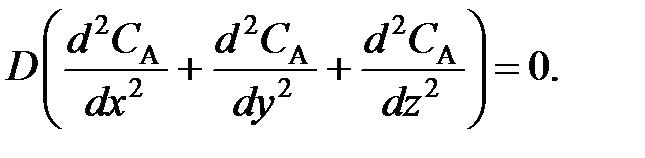

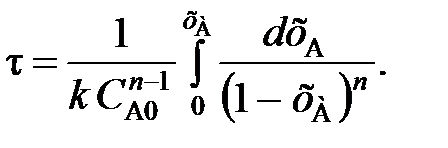

В непрерывном реакторе идеального вытеснения реакционная масса движется вдоль оси потока, вытесняя последующие слои. Условие идеальности такого аппарата состоит в том, что каждый элемент реакционной массы в данном поперечном сечении движется вдоль оси потока с одинаковой скоростью

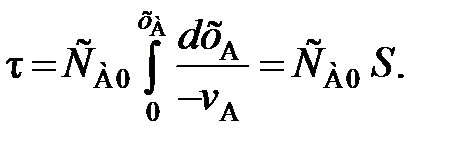

Интегрирование этого уравнения по всему реакционному объему V , когда количество вещества меняется от

Так как

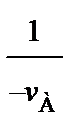

Обратная величина левой части последнего уравнения

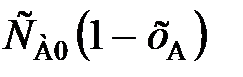

Умножая обе части уравнения (7) на

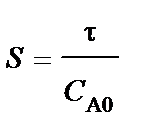

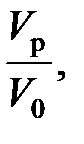

Сравнение полученного уравнения с уравнением (4) для периодического идеального реактора показывает полную идентичность их правой части. В то же время выражение для левой части уравнения также имеет размерность времени, при этом величина

В этом случае уравнение (8) приобретает вид

полностью идентичный уравнению (4) для периодического идеального реактора. В общем случае величину контакта

Рассчитать объем реактора идеального вытеснения при тех же условиях, что и в предыдущей задаче.

Принимаем, что время контакта в реакторе вытеснения такое же, что и в периодическом реакторе τ =7270 сек., мольная скорость потока продукта рассчитывается как

Так как

Таким образом, в стационарном режиме работа реактора идеального смешения характеризуется алгебраическим уравнением. Реакторы идеального смешения называются безградиентными в отличие от интегральных реакторов периодического действия и идеального вытеснения, где концентрации и скорости реакций переменны – в первом случае во времени, во втором – по длине реактора, которая также пропорциональна времени реакции.

Умножая левую и правую части уравнения (11) на СА 0

Если объем смеси во время проведения реакции не меняется, то

где τ – истинное время контакта.

Емкость с полезным объемом в 52 м 3 , описанная в задаче 1, используется в качестве реактора непрерывного действия в режиме полного смешения. Состав загрузки и степень полного превращения уксусной кислоты составляет также 35 %. Какова производительность по этилацетату в это случае? Какой объем должен иметь реактор для производства 50 м 3 этилацетата в сутки?

В решении к задаче 1 были получены мольные концентрации при ХА=0,35. Их можно использовать для расчета скорости реакции rA .

Тогда массовая скорость производства эфира

Общая скорость производства в реакторе 52 м 3 составляет

Для того чтобы обеспечить производительность 50 т/сутки, необходимо взять пропорционально больший реактор, т.е.

Сравнение эффективности проточных реакторов

идеального смешения и идеального вытеснения.

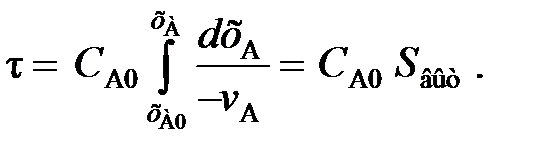

Сравним производительность идеальных проточных реакторов для случая проведения в них простых реакций, не осложненных побочными взаимодействиями. Зададимся одинаковой степенью превращения ключевого реагента и будем считать более эффективным тот реактор, для которого для достижения заданных результатов требуется меньшее время пребывания

Для проточного реактора идеального смешения при заданной глубине превращения среднее время пребывания в соответствии с уравнением (13) можно определить как произведение двух постоянных величин

т.е. геометрически представить в виде прямоугольника с соответствующими сторонами.

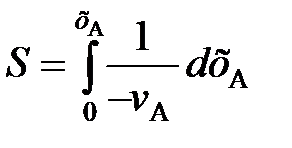

т.е. величина τ как определенный интеграл выражается геометрической площадью, ограниченной прямыми СА и СА 0, графиком функции

Другим важным критерием эффективности реакторов является селективность процесса. Рассмотрев в этой связи ряд случаев, определяющих выбор в пользу реактора смешения или вытеснения.

1. Система параллельных реакций (основной и побочной), когда порядок побочной реакции по реагенту выше, чем основной

Это означает, что побочная реакция буде более успешно конкурировать с основной в реакторе смешения, т.е. селективность в этом реакторе буде ниже. Поэтому, если побочная реакция имеет более высокий порядок по реагенту, чем основная, то более выгодно для достижения более высокой селективности работать в реакторе смешения.

2. Система параллельных реакций (основной и побочной), когда порядок побочной реакции по реагенту ниже, чем основной, n m . В этом случае большее значение эффективной концентрации в реакторе вытеснения обеспечит более успешную конкуренцию основной реакции по сравнению с побочной. В этом случае более высокая селективность будет достигнута в реакторе вытеснения.

3. Система параллельных реакций (основной и побочной), когда порядки основной и побочных реакций по реагенту одинаковы, m = n .

В этом случае выход целевого продукта не зависит от типа реактора.

4. Система последовательных реакций

в которых В- основной продукт, С – побочный.

Очевидно, что в случае реактора смешения концентрация основного продукта в реакционной массе будет выше средней концентрации В в реакторе вытеснения. По этой причине в реакторе смешения скорость побочной реакции будет существенно выше, а селективность – ниже по сравнению с реактором вытеснения. Поэтому для достижения высоких селективностей последовательных реакций более выгодным является реактор вытеснения.

Таким образом, в ряде случаев для достижения высокого выхода целевого продукта эффективнее реактор идеального вытеснения, а иногда – реактор идеального смешения.

При выборе в пользу того или иного типа реактора необходимо также учитывать чисто эксплуатационные реакторы. К ним следует отнести большое гидравлическое сопротивление трубчатых реакторов, трудность чистки таких аппаратов. Реакторы смешения с интенсивным перемешиванием проще по конструкции и обеспечивают более эффективный подвод или съем тепла. В то же время они обладают низкой производительностью. Чтобы использовать преимущества реакторов смешения и вытеснения, используют каскад реакторов идеального смешения путем последовательного включения в технологическую нитку нескольких реакторов.

Каскад реакторов смешения.

Примером каскада реакторов является последовательная цепь емкостных аппаратов с мешалками.

Для каскада реакторов идеального смешения должны выполняться следующие допущения об идеальности.

1. В каждой секции каскада выполняется условие реактора идеального смешения, т.е. мгновенное изменение параметров процесса, равенство параметров во всех точках секции и в потоке, выходящем из нее.

2. Отсутствие обратного влияния: каждый последующий реактор не влияет на предыдущий.

Математическая модель каскада реакторов идеального смешения, работающего в изотермическом режиме, представляет собой систему уравнений материального баланса по какому-либо участнику реакции, включающему по меньшей мере n Уравнений по числу секций каскада. Если составляется модель для сложной реакции, где недостаточно материального баланса только по одному участнику реакции, число уравнений математической модели кратно n .

Для каждого единичного реактора каскада можно записать в соответствии с уравнением (11)

Умножим обе части уравнения (14) на СА 0 и примем, что реакция идет без изменения объема, а все реакторы имеют одинаковый объем. Тогда имеем

Соответственно, для первого и второго реакторов каскада

Очевидно, что для всей последовательности из n аппаратов (при

Суммарное время контакта

т.к. в соответствии с (15)

откуда следует

Отсюда производительность каскада (по реагенту А) равна

Так как

Подставляя последнее выражение в уравнение (16), имеем

В то же время производительность единичного реактора вытеснения, заменяющего каскад,

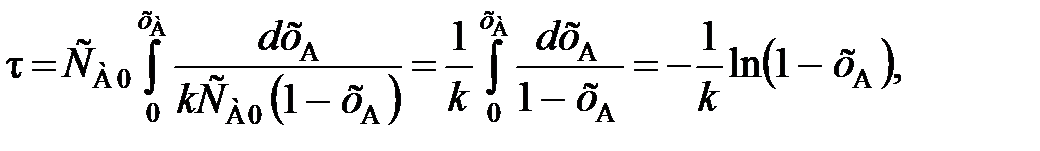

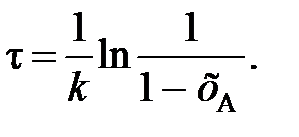

Для реакции первого порядка, протекающей в реакторе идеального вытеснения в соответствии с уравнением (7)

Подставляя

Тогда соотношение производительностей каскада реакторов смешения и РИВ

Значения относительной эффективности каскада для реакции 1-го порядка рассчитаны для разных n при ХА=0,95.

Можно видеть, что каскад из n реакторов идеального смешения значительно эффективнее, чем единичный реактор данного типа, причем с увеличением n каскад по удельной производительности все более приближается к модели идеального вытеснения. Это иллюстрируется кинетическими зависимостями для

Если в реакторах вытеснения происходит частичное перемешивание реакционной массы, происходит выравнивание концентраций и скоростей по реакционному объему. В реальных реакторах такое выравнивание происходит в результате диффузии и конвекции. В этом отношении особенно нежелательна диффузия вдоль оси потока, называемая продольным (или обратным) перемешиванием, ведущая к более пологой кривой концентраций и снижению «средней» скорости и удельной производительности (см. ниже).

Из уравнения

Если полученное при расчете по уравнению (18) число n является дробным, то его округляют в большую сторону, чтобы было выполнено условие

и кривой rA ( CA ) не будет соответствовать условию

Видео:Модели реакторов идеального вытеснения и идеального смешенияСкачать

Математические модели процессов в идеальных реакторах

Читайте также:

|

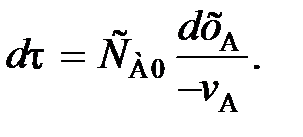

; (77)

; (77) (78)

(78) (79)

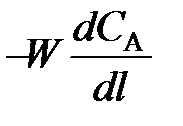

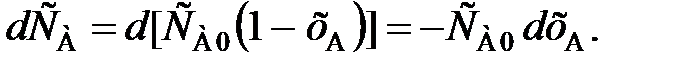

(79) . Поэтому перед

. Поэтому перед  и vA ставят знак «–», чтобы скорость являлась положительной величиной.

и vA ставят знак «–», чтобы скорость являлась положительной величиной. (80)

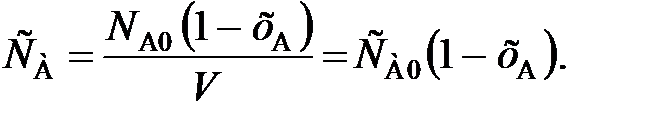

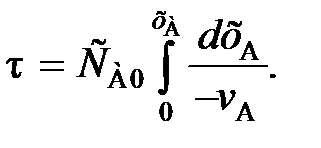

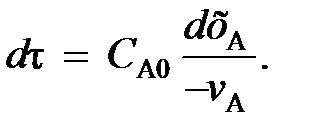

(80) (81)

(81) (82)

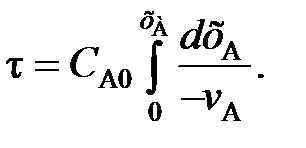

(82) (83)

(83) (84)

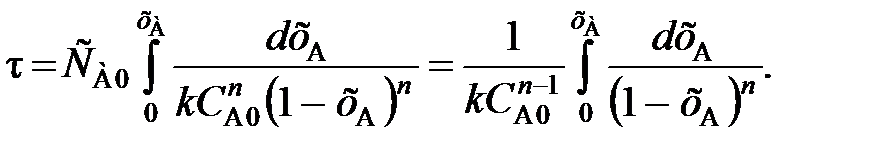

(84)

(85)

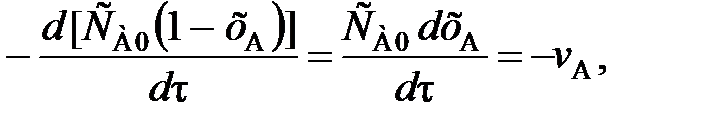

(85) (86)

(86) = k. (87)

= k. (87) (88)

(88) = k

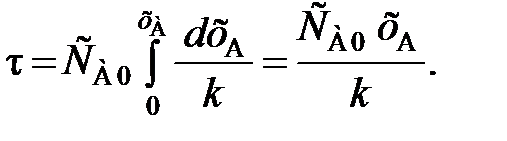

= k  , (89)

, (89) (90)

(90) (91)

(91) . (92)

. (92) (93)

(93)

(94)

(94) (95)

(95) (96)

(96) (97)

(97) (98)

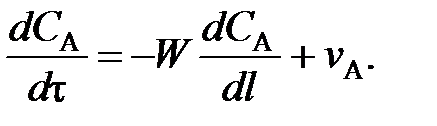

(98) и от расхода вещества на химическую реакцию vА.

и от расхода вещества на химическую реакцию vА. (99)

(99) (100)

(100) (102)

(102) (103)

(103) (104)

(104) (105)

(105) (106)

(106) (107)

(107) (108)

(108)

(109)

(109) ,

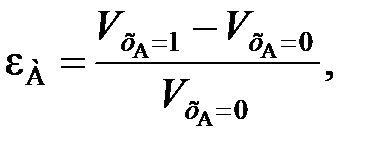

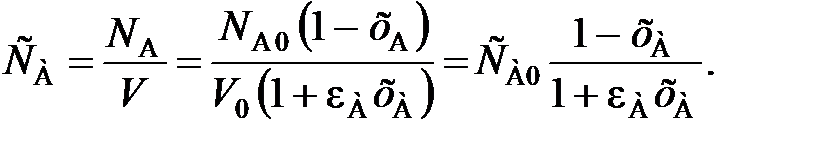

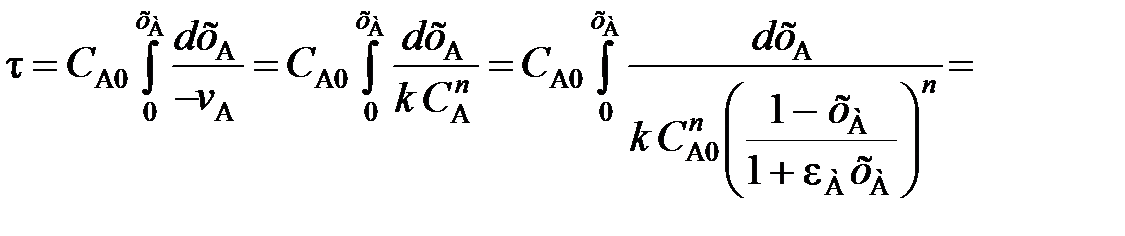

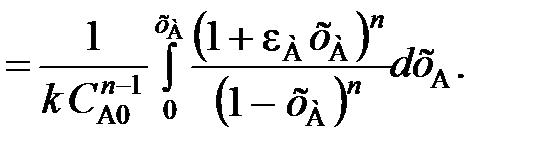

,  – объемы реакционной смеси соответственно при хА = 0 и хА = 1.

– объемы реакционной смеси соответственно при хА = 0 и хА = 1. (111)

(111)

(112)

(112)