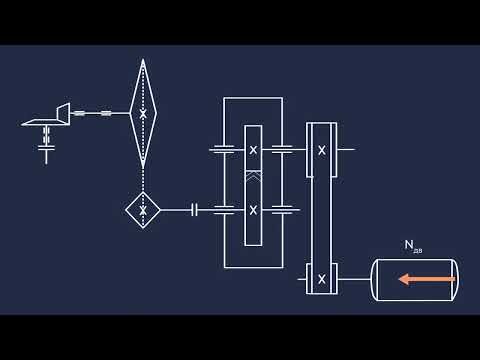

Централизованная система смазки и охлаждения насосных агрегатов поставляется вместе с самим насосным агрегатом и предназначена для принудительной смазки подшипников насосов и электродвигателей. Она состоит (см. рисунок 5.1) из рабочего и резервного баков для масла, аварийного маслобака ЕА, рабочего и резервного масляных насосов Н-1 и Н-2, фильтров для очистки масла Ф1 и маслоохладителей (аппаратов воздушного охлаждения АВОМ). Масло из основного маслобака забирается масляным насосом, проходит через маслофильтр и подается в маслоохладители, откуда поступает в аварийный бак. Он расположен выше уровня оси вала насосов НМ-1–НМ-4 и назван так потому, что служит для снабжения маслом подшипников в период отсутствия электроэнергии на станции. Из аварийного бака масло самотеком подается к подшипникам насосного агрегата и далее самотеком возвращается в маслобак.

Рисунок 5.1 — Схема системы маслоснабжения насосных агрегатов

В качестве смазки подшипников применяется турбинное масло марки Т-22, Т-22л, Т-30 или Т-46. Температура масла в коллекторе перед поступлением в подшипники насосного агрегата не должна быть выше 35 °С, на выходе — не выше 55 °С. Давление масла в системе перед подшипниками должно находиться в пределах 0–0,08 МПа.

При работе маслосистемы происходят потери масла, которые восполняются с помощью специального масляного насоса Н-3 из емкостей для хранения чистого масла, расположенных за пределами электрозала. Эти емкости служат для хранения как чистого, так и отработанного масла.

Расчет системы смазки выполняется на основе уравнения теплового баланса

| q1 = q2 = q3, | (5.1) |

где q1 — теплота, выделяемая при работе подшипников,

| q1 = n N (1 – η мех); | (5.2) |

n — число одновременно работающих агрегатов; N — мощность одного агрегата; η мех — КПД подшипников; q2 — теплота, отводимая маслом от подшипников;

| q2 = Qм ρм См Δtм | (5.3) |

Qм — объемный расход масла; ρм — плотность масла; См — удельная теплоемкость масла; Δtм = 20–25 °С — температура нагрева масла; q3 — теплота, отдаваемая маслом в маслоохладителях.

Для водяных маслоохладителей:

| q3 = Qв ρв Св Δtв, | (5.4) |

Qв — объемный расход воды; ρв — плотность воды; Св — теплоемкость воды; Δtв — температура нагрева воды в охладителе;

| q3 = kFΔt, | (5.5) |

где k — коэффициент теплопередачи от масла к воздуху; F — площадь поверхности теплообмена; Δt — температура охлаждения масла.

Расчет системы смазки заключается в:

— определении расхода масла, необходимого для охлаждения подшипников;

— выполнении гидравлического расчета маслопроводов и подборе насосов;

— выполнении гидравлического расчета самотечного участка маслопроводов, определении высоты установки аварийного бака и его емкости;

Для работы в системе смазки используются электронасосные агрегаты на базе шестеренных насосов, состоящие из насоса и электродвигателя, соединенных эластичной муфтой. Условные обозначения агрегата: Э — электронасосный агрегат, Ш — шестеренный, Ф — фланцевый, Т — топливный, М — масляный, Г — обогреваемый, числитель дроби — округленное значение подачи агрегата в м 3 /ч, знаменатель — давление на выходе, кг/см 2 , буквы после дроби — материал гидравлической части насоса.

Пуск маслосистемы в работувыполняется следующим образом:

- Перед заполнением системы производится ее очистка от механических частиц и промывка.

- Заполнение маслосистемы производится через фильтрующие сетки.

- В месте подвода трубопровода к узлу трения на трубопроводе устанавливаются сетки, а также дроссельные шайбы, позволяющие регулировать расход масла.

- Замеряется уровень масла в емкостях.

- Включается маслонасос.

- Устанавливается необходимый расход масла в системе.

Правила эксплуатации системы маслоснабжения включают в себя:

- При работе маслосистемы должны регистрироваться температура и давление масла на входе в подшипники насосных агрегатов и температура подшипников. Температурный режим должен поддерживаться в системе в пределах, заданных в инструкции завода-изготовителя и обеспечивать температуру подшипников насосных агрегатов не выше максимально допустимых величин.

- Уровень масла в баках и давление масла должно быть в установленных пределах. Уровень контролируется автоматически с соответствующей сигнализацией.

- Масло, находящееся в системе смазки, должно заменяться свежим в установленные сроки. Независимо от сроков, указанных в инструкции завода-изготовителя насосного агрегата, масло должно быть заменено свежим при обнаружении любого из следующих признаков:

- содержание механических примесей свыше 1,5 %;

- содержание воды в масле свыше 0,25 %;

- кислотность свыше 1,5 мг КОН на 1 г масла;

- температура вспышки по Бренкеру ниже 150 °С;

- в масле обнаружена нефть.

- Для каждого типа насосного агрегата должна быть установлена периодичность отбора проб и проверки качества масла.

- Во избежание повышенного износа насосов и двигателей разрешается применять только те марки масел, которые были рекомендованы заводом-изготовителем.

- Масло от поставщика должно приниматься при наличии паспорта на него. В противном случае приемка должна осуществляться только после проведения соответствующих анализов.

- Для каждого типа насосов и двигателей устанавливаются соответствующие нормы расхода масла на основе заводских эксплуатационных данных.

- Элементы системы смазки (трубопроводы, баки, фильтры и т.д.) должны подвергаться периодической очистке.

Техническое обслуживание системы заключается в устранении неисправностей без вмешательства в работу системы, а именно: наружный осмотр, очистка наружных поверхностей от внешних загрязнений, ликвидация течей во фланцевых соединениях, проверка состояния и промывка фильтрующей сетки, используемой при заливке масла и т.д. Периодичность технического обслуживания маслосистемы и планового диагностического контроля составляет 700 ч, текущего ремонта — 4200 ч (не реже 1 раза в год), а капитального ремонта маслосистемы — 25200 ч (не реже 1 раза в 3 года).

Признаки неработоспособности системы смазки

| Признаки неработоспособности | Приборы и методы контроля | Причина неработоспособности |

| Давление в конце масляной линии (перед подшипниками) менее 0,118 МПа (1,2 кг/см 2 ) или указанного в паспорте на маслосистему | По показаниям манометров | Неправильно отрегулирован предохранительно-перепускной клапан Рабочее давление больше давления перепуска Недостаточно масла в баке Засорение маслофильтров Неисправен маслонасос |

| Перепад давления в маслофильтре более указанного в паспорте | По показаниям манометров | Засорение маслофильтров |

| Температура масла после маслоохладителя более 55 оС Температура масла на входе в подшипники насосных агрегатов более 55 °С или указанной в паспорте | Термодатчики | Неисправности АВО Неисправности АВО Недостаточное поступление масла к подшипникам Грязное масло |

| Наличие воды и механических примесей в масле | По результатам анализа масла | Произведена недостаточная очистка маслоохладителей, маслобаков и трубопроводов |

| Наличие нефти в масле | По результатам анализа масла | Повреждены уплотнения подшипников насосных агрегатов между масляной и нефтяной полостями Переполнение полостей слива нефти из торцовых уплотнений (корыт насоса) в результате повышенной утечки через торцовые уплотнения |

Задание.

1. Изучить теоретическую часть.

2. Начертить схему системы маслоснабжения насосных агрегатов.

3. Описать возможные неисправности в работе системы маслоснабжения.

Видео:ТЕХНИКА БЕЗОПАСНОСТИ. Вид Грубейшего Нарушения ТРЕБОВАНИЙ ТБ при работе на СТАНКАХ.Скачать

РАСЧЕТ СИСТЕМЫ СМАЗЫВАНИЯ ДВИГАТЕЛЯ

7. РАСЧЕТ СИСТЕМЫ СМАЗЫВАНИЯ ДВИГАТЕЛЯ

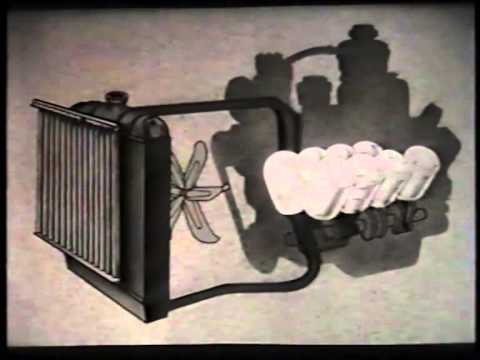

Система смазывания автотракторных двигателей предназначена для уменьшения потерь на трение между поверхностями деталей (создания несущего масляного слоя на поверхностях сопрягаемых деталей, для предотвращения коррозии, охлаждения этих поверхностей и удаления с них продуктов износа. В зависимости от типа двигателя и конструкции применяют систему смазывание разбрызгиванием, под давлением и комбинированную. В большинстве современных двигателей применяется система смазывания под давлением и разбрызгиванием, т.е. комбинированная.

Для увеличения срока службы масла на всех двигателях устанавливаются устройства для его очистки. В двигателях с напряженным режимом работы устанавливаются радиаторы охлаждения масла. Кроме упомянутых узлов, система смазывания включает в себя масляный насос, редукционный, перепускной и другие клапаны, устройства для контроля давления и уровня масла в системе.

В двигателе применена комбинированная система смазывания.

Подшипники коленчатого и распределительного валов, втулки промежуточной шестерни и шестерни привода топливного насоса, а также механизм привода клапанов смазывается под давлением от шестеренчатого насоса 1. Гильзы, поршни, поршневые пальцы и кулачки распределительного вала смазываются разбрызгиванием.

Очистка масла осуществляется в центрифуге 3.

Шестеренчатый насос подает масло по патрубку и каналам блока в центробежный фильтр 3. Из центрального фильтра очищенное масло поступает в радиатор 2 для охлаждения. Их радиатора охлажденное масло поступает в магистраль дизеля. При пуске дизеля холодное масло вследствие большого сопротивления радиатора через редукционный (Радиаторный) клапан 6 поступает непосредственно в магистраль двигателя, минуя радиатор. Предохранительный клапан (клапан центробежного маслоочистителя) 7 отрегулирован на давление 0, 65. 0, 7 МПа (6,5. 7,0 кгс/см 2 ) и служит для поддержания указанного давления перед ротором центрифуги. При повышении давления масла на входе в ротор выше 0,7 МПа.

Очищенное и охлажденное масло поступает их главной магистрали дизеля по каналам в блоке цилиндров ко всем внутренним подшипникам коленчатого вала и втулкам распределительного вала. От коренных подшипников масло по каналам в коленчатом валу поступает к втулкам промежуточной шестерни и шестерни привода топливного насоса, а так же к топливному насосу и регулятору. Детали клапанного механизма смазываются маслом, поступающим от задней шейки распределительного вала по каналам в блоке и головке цилиндров и специальной трубке во внутреннюю полость оси коромысел 4.

7.1. Расчет масляного насоса

Расчет масляного расчета заключается в определении его необходимой подачи и размеров шестерен этому расчету предшествует определение циркуляционного расхода масла. Вопрос о расходе масла рассматривается на основании теплового баланса двигателя.

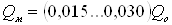

В современных двигателях теплоотдача в масло Qм на номинальном режиме работы составляет 1,5. 3 % от Q0 – теплоты сгорания топлива в цилиндрах двигателя, если поршни не охлаждаются маслом:

где

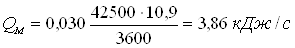

где Нн – удельная низшая теплота сгорания топлива (для диз. топлива Нн = 42500 кДж/кг);

Gт – часовой расход топлива (на основании теплового расчета Gт = 10,9 кг/час).

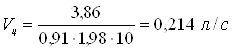

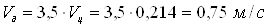

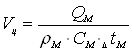

Определяем циркуляционный расход масла:

где ρм – плотность масла (ρм = 0,91 т/м 3 )

См – удельная теплоемкость масла (См = 1,88. 2,09 кДж/к ºС)

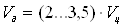

Определяем действительную подачу насоса:

Повышенная подача необходима для создания требуемого давления масла в магистрали при работе двигателя на всех режимах и при любой температуре масла. Такая подача обеспечивает нормальное давление в системе при увеличении зазоров в сопряжениях по мере изнашивания деталей двигателя:

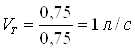

Определяем теоретическую подачу насоса:

где ηн – механический КПД насоса (0,6. 0,8).

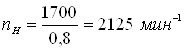

Принимаем допустимую окружную скорость шестерни на внешнем диаметре υ2 = 6 м/с, т.к. υ2 -1 ) с учетом того, что отношение частот вращения коленчатого вала и ведущей шестерни насоса для дизеля лежит в пределах 0,7 – 1.

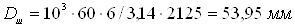

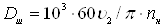

Определяем наружный диаметр шестерен насоса:

Задаем стандартный модуль зацепления:

m = 4,5 мм, (m = 3,5. 5 мм), число зубьев Z = 9, (Z = 7. 12). Уточняем Dш.

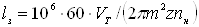

Определяем требуемую длину (мм) зубьев:

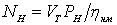

Мощность (кВт), затрачиваемая на привод насоса:

где ηнм – механический КПД насоса (0,85. 0,9)

Рн – давление, развиваемое насосом (Рн = 0,7 Мпа – см. описание системы смазывания).

Видео:Система смазки автомобильного двигателя.Скачать

Расчет системы смазки

В современных автотракторных двигателях применяют централизованную систему смазки с принудительной подачей масла к трущимся поверхностям деталей двигателей: запас масла, обеспечивающий непрерывную работу двигателя на протяжении 15—20 ч, находится или в нижней части картера или в отдельном баке; к трущимся поверхностям масло подается шестеренчатым насосом под давлением 0,5÷1,0 МПа. Такие детали, как стенки поршней и цилиндров, чаще всего смазываются маслом, разбрызгиваемым подшипниками коленчатого вала или через специальные форсунки, находящиеся в нижних головках шатунов.

В систему смазки включаются масляный насос; радиатор, охлаждающий масло; фильтры, очищающие масло от грязи, и контрольные приборы — манометр, термометр, редукционные клапаны, указатели уровня масла.

Коммуникации масляной системы чаще всего выполняют в теле блока, коленчатого вала, шатунов. Только тогда, когда невозможно использовать тело детали для прокладки коммуникационной линии, подвод масла осуществляется при помощи трубок.

Смазка деталей двигателей производится маслами, специально готовящимися для автотракторных двигателей: АСп-6, АСп-8, АС-10 для карбюраторных двигателей, ДС-8, ДС-11, МТ-14п, МТ-16п для дизелей.

💥 Видео

Изучаем систему смазки двигателя.Скачать

Грамотное обслуживание системы смазкиСкачать

Назначение системы смазкиСкачать

Система смазки ДВССкачать

Допуски и посадки для чайников и начинающих специалистовСкачать

Кинематический и силовой расчёт привода (общая методика расчёта). Ч.1Скачать

Система смазки двигателяСкачать

Смазка коленвала и шатунных шеек, принцип работы и особенности разных конструкцийСкачать

Система смазкиСкачать

Система смазки двигателя Устройство Основные неисправности Как продлить жизнь двигателяСкачать

система смазкиСкачать

ДВС Система смазкиСкачать

Когда тренер - твой друг😏Скачать

Расчёт воздухоохладителейСкачать

Расчет встроенного насоса котла в системе с гидравлической стрелкой и первично-вторичными кольцамиСкачать

Система смазки и охолаждения автомобильного двигателяСкачать

Масляная система двигателя, как она работает?Скачать

Как работает распределитель? Устройство гидрораспределителяСкачать