Крахмал – ценный питательный продукт. Он входит в состав хлеба, картофеля, круп и наряду с сахарозой является важнейшим источником углеводов в человеческом организме.

Химическая формула крахмала (С6(Н2О)5) n .

- Строение крахмала

- Амилоза

- Амилопектин

- Биологическая роль крахмала. Гликоген

- Превращение крахмала в организме человека и животных

- Нахождение в природе

- Физические свойства

- Химические свойства крахмала

- Получение крахмала

- Применение крахмала

- Получение крахмала из картофеля

- Сорта картофеля, приемка и хранение

- Технология получения картофельного крахмала

- Подача картофеля на переработку

- Мойка картофеля

- Взвешивание картофеля и его измельчение

- Удаление из кашки клеточного сока

- Отмывание крахмала (отделение мезги от крахмала)

- Отделение соковой воды и рафинирование крахмального молока

- Промывание крахмала, требования к его качеству

- Использование побочных продуктов картофелекрахмального производства

- Водопотребление картофелекрахмального завода

- Получение крахмала из картофеля уравнение

- 💡 Видео

Строение крахмала

Крахмал состоит из 2 полисахаридов, построенных из остатков циклической a-глюкозы.

Как видно, соединение молекул глюкозы происходит с участием наиболее реакционноспособных гидроксильных групп, а исчезновение последних исключает возможность образования альдегидных групп, и они в молекуле крахмала отсутствуют. Поэтому крахмал не дает реакцию «серебряного зеркала».

Крахмал состоит не только из линейных молекул, но и из молекул разветвленной структуры. Этим объясняется зернистое строение крахмала.

В состав крахмала входят:

- амилоза (внутренняя часть крахмального зерна) — 10-20%;

- амилопектин (оболочка крахмального зерна) — 80-90%.

Амилоза

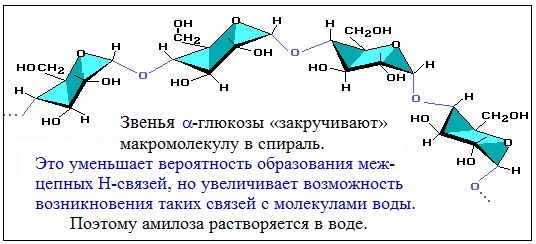

Амилоза растворима в воде и представляет собой линейный полимер, в котором остатки α–глюкозы связаны друг с другом через первый и четвертый атомы углерода (α-1,4-гликозидными связями).

Цепь амилозы включает 200 — 1000 остатков a-глюкозы (средняя мол. масса 160 000) .

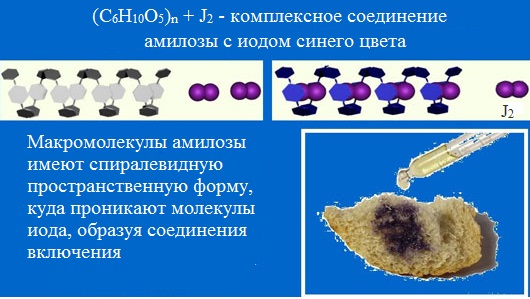

Макромолекула амилозы представляет собой спираль, каждый виток которой состоит из 6 звеньев a-глюкозы.

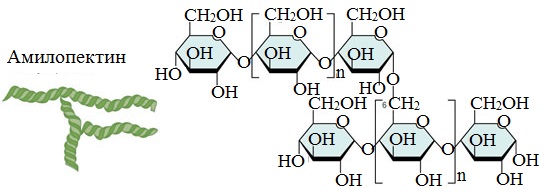

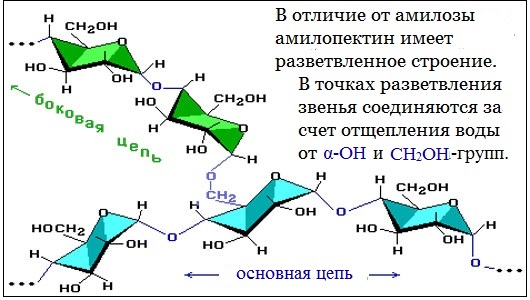

Амилопектин

В отличие от амилозы, амилопектин не растворим в воде, и имеет разветвленное строение.

Подавляющее большинство глюкозных остатков в амилопектине связаны, как и в амилозе α-1,4-гликозидными связями. Однако в точках разветвлений цепи имеются α-1,6-гликозидные связи.

Молекулярная масса амилопектина достигает 1-6 млн.

Молекулы амилопектина также довольно компактны, так как имеют сферическую форму.

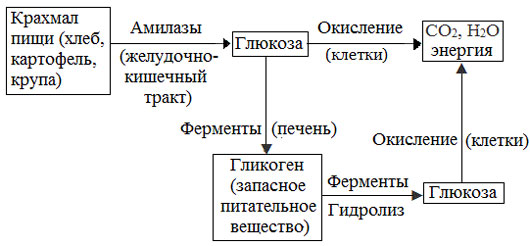

Биологическая роль крахмала. Гликоген

Крахмал – главное запасное питательное вещество растений, основной источник резервной энергии в растительных клетках.

Остатки глюкозы в молекулах крахмала соединены достаточно прочно и в то же время под действием ферментов легко могут отщепляться, как только возникает потребность в источнике энергии.

Амилоза и амилопектин гидролизуются под действием кислот или ферментов до глюкозы, которая служит непосредственным источником энергии для клеточных реакций, входит в состав крови и тканей, участвует в обменных процессах.

Гликоген (животный крахмал) – полисахарид, молекулы которого построены из большого числа остатков α–глюкозы. Он имеет сходное строение с амилопектином, но отличается от него большей разветвленностью цепей, а также большей молекулярной массой.

Содержится гликоген главным образом в печени и в мышцах.

Гликоген – белый аморфный порошок, хорошо растворяется даже в холодной воде, легко гидролизуется под действием кислот и ферментов, образуя в качестве промежуточных веществ декстрины, мальтозу и при полном гидролизе – глюкозу.

Превращение крахмала в организме человека и животных

Нахождение в природе

Крахмал широко распространен в природе. Он образуется в растениях в процессе фотосинтезе и накапливается в клубнях, корнях, семенах, а также в листьях и стеблях.

Крахмал содержится в растениях в виде крахмальных зерен. Наиболее богато крахмалом зерно злаков: риса (до 80%), пшеницы (до 70%), кукурузы (до 72%), а также клубни картофеля (до 25%). В клубнях картофеля крахмальные зерна плавают в клеточном соке, в злаках они плотно склеены белковым веществом клейковиной.

Физические свойства

Крахмал – белое аморфное вещество, без вкуса и запаха, нерастворимое в холодной воде, в горячей воде набухает и частично растворяется, образуя вязкий коллоидный раствор (крахмальный клейстер).

Крахмал существует в двух формах: амилоза – линейный полимер, растворимый в горячей воде, амилопектин – разветвлённый полимер, не растворимый в воде, лишь набухает.

Химические свойства крахмала

Химические свойства крахмала объясняются его строением.

Крахмал не дает реакцию «серебряного зеркала», однако ее дают продукты его гидролиза.

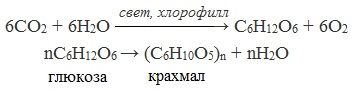

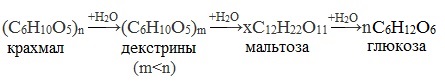

1. Гидролиз крахмала

При нагревании в кислой среде крахмал гидролизуется с разрывом связей между остатками α-глюкозы. При этом образуется ряд промежуточных продуктов, в частности мальтоза. Конечным продуктом гидролиза является глюкоза:

Процесс гидролиза протекает ступенчато, схематически его можно изобразить так:

Видеоопыт «Кислотный гидролиз крахмала»

Реакцию превращения крахмала в глюкозу при каталитическом действии серной кислоты открыл в 1811 г. русский ученый К.Кирхгоф (реакция Кирхгофа).

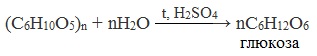

2. Качественная реакция на крахмал

Так как молекула амилозы представляет собой спираль, то при взаимодействии амилозы с йодом в водном растворе молекулы йода входят во внутренний канал спирали, образуя так называемое соединение включения.

Раствор иода окрашивает крахмал в синий цвет. При нагревании окрашивание исчезает (комплекс разрушается), при охлаждении появляется вновь.

Крахмал + J2 – синее окрашивание

Видеоопыт «Реакция крахмала с йодом»

Данная реакция используется в аналитических целях для обнаружения, как крахмала, так и йода (йодкрахмальная проба)

3. Большинство глюкозных остатков в молекулах крахмала имеют по 3 свободных гидроксила (у 2,3,6-го атомов углерода), в точках разветвления – у 2-го и 3-го атомов углерода.

Следовательно, для крахмала возможны реакции, характерные для многоатомных спиртов, в частности образование простых и сложных эфиров. Однако эфиры крахмала большого практического значения не имеют.

Качественную реакцию на многоатомные спирты крахмал не дает, так как плохо растворяется в воде.

Получение крахмала

Из растений извлекают крахмал, разрушая клетки и отмывая его водой. В промышленном масштабе его получают главным образом из клубней картофеля (в виде картофельной муки), а также кукурузы, в меньшей степени – из риса, пшеницы и других растений.

Получение крахмала из картофеля

Картофель моют, измельчают и промывают водой и перекачивают в большие сосуды, где происходит отстаивание. Вода извлекает из измельченного сырья крахмальные зерна, образуя так называемое «крахмальное молоко».

Полученный крахмал ещё раз промывают водой, отстаивают и сушат в струе теплого воздуха.

Получение крахмала из кукурузы

Зерна кукурузы замачивают в теплой воде разбавленной сернистой кислоты с целью размягчения зерна и удаления из него основной части растворимых веществ.

Набухшее зерно дробят для удаления ростков.

Ростки, после всплывания на поверхность воды, отделяют и используют в дальнейшем для получения кукурузного масла.

Кукурузную массу повторно измельчают, обрабатывают водой для вымывания крахмала, затем отделяют отстаиванием или с помощью центрифуги.

Применение крахмала

Крахмал широко применяется в различных отраслях промышленности (пищевой, фармацевтической, текстильной, бумажной и т.п.).

Он является основным углеводом пищи человека – хлеба, круп, картофеля.

В значительных количествах перерабатывается на декстрины, патоку и глюкозу, используемые в кондитерском производстве.

Из крахмала, содержащегося в картофеле и зерне злаков, получают этиловый, н-бутиловый спирты, ацетон, лимонную кислоту, глицерин.

Крахмал используется как клеящее средство, применяется для отделки тканей, крахмаления белья.

В медицине на основе крахмала готовятся мази, присыпки и т.д.

Видео:Как Сделать Картофельный Крахмал Своими РукамиСкачать

Получение крахмала из картофеля

Видео:Линия для производства картофельного крахмалаСкачать

Сорта картофеля, приемка и хранение

Для промышленной переработки необходимо использовать сорта картофеля с высокими показателями крахмалистости и урожайности, с тонкой кожурой, низким содержанием клетчатки, пентозанов, белковых соединений, растворимых сахаров и золы.

Картофель для промышленной переработки по основным показателям должен отвечать требованиям ГОСТ 6014-68: клубни не должны быть проросшими, крахмалистость не менее 14 %, размер по наибольшему диаметру не менее 30 мм. В некрупных клубнях больше содержится клетчатки, что снижает коэффициент измельчения, ухудшает выделение свободного крахмала, повышает потери крахмала с отходами производства.

Разрешается принимать на переработку картофель в ограниченных количествах со следующими показателями:

- недозрелый, с неокрепшей кожурой, позеленевший (не более 2 %);

- механически поврежденных (не более 2 %);

- с клубнями размером от 2 до 3 см (не более 5 %);

- с поверхностными загрязнениями (не более 1,5 %).

Не принимается на переработку картофель загнивший (мокрая или сухая гниль), а также мороженый и запаренный.

Для промышленной переработки заготавливают преимущественно среднепоздние и поздние сорта картофеля, достигшие технической спелости, устойчивые к болезням и вредителям, например, Лорх, Вольтман, Белорусский крахмалистый и другие.

При приемке картофеля проводится отбор проб для определения загрязненности, крахмалистости, наличия мелких, больных, поврежденных клубней. С учетом физического состояния картофеля принимается решение о возможности его хранения или направления на переработку.

Массовая копка картофеля проводится в сентябре-начале октября, когда ботва картофеля отмирает, клубни имеют достаточно твердую кожицу и легко отделяются от корневой системы.

Уборку картофеля и перевозку на завод необходимо завершить до наступления осенних заморозков.

После извлечения клубней из земли в них продолжаются все жизненные процессы: дыхание, углеводный обмен, действие ферментов и др. Для протекания этих процессов используется энергия, накопленная в процессе вегетации в зернах крахмала. С целью снижения потерь крахмала в разные периоды необходимо обеспечить оптимальные условия хранения картофеля.

В первый период хранения после уборки клубни интенсивно дышат, на их поверхности происходит образование защитной кожуры, за счет биохимических процессов часть сахаров превращается в полисахарид крахмал, а некоторая их часть за счет дыхания превращается в углекислоту и воду. В этот период продолжительностью 20 — 30 дней картофель должен храниться при 12 — 18 о С, относительной влажности воздуха 88 — 95 %.

Второй период хранения картофеля характеризуется снижением интенсивности дыхания, замедляются основные биохимические процессы — наступает состояние зимнего покоя. Температура хранения картофеля должна составлять 3 — 5 о С при достаточном притоке воздуха. Снижение температуры, например до нулевой отметки, вызывает в клубнях увеличение содержания растворимых сахаров до 5 — 8 %, что объясняется продолжающейся деятельностью гидролитических ферментов при минимальном уровне дыхания. В этих условиях хранения заметно возрастают потери крахмала, картофель становится сладким.

Влажность воздуха при хранении картофеля во втором периоде выше 90 % способствует развитию плесневых грибов и бактерий, что инфицирует все полупродукты при переработке картофеля и снижает выход крахмала.

Влажность воздуха ниже 70 % вызывает увядание (сморщивание) клубней. Такие клубни хуже измельчаются в картофелетерке, затрудняется выделение свободных зерен крахмала.

В марте-апреле начинается третий период хранения, характеризующийся повышением интенсивности дыхании и прорастания, что вызывает увеличение потерь массы картофеля и снижение крахмалистости.

Картофель хранится в буртах, которые размещаются на ровной поверхности с небольшим уклоном местности для обеспечения самотечного движения смеси воды и картофеля в завод. Продольная ось буртов устанавливается с учетом характерной в данном районе «розы ветров». Уровень залегания грунтовых вод не менее 1м от поверхности почвы. Ширина буртов при хранении здорового картофеля 4м, для частично заболевшего 2 — 3 м. Высота бурта формируется в зависимости от угла естественного откоса.

В холодный период производственного сезона бурты укрываются несколькими слоями теплоизолирующего материала, которые сверху закрываются слоем земли. Бурты должны быть полностью укрыты для предохранения картофеля от солнечного облучения, что необходимо для уменьшения прорастания и появления зеленой окраски клубней.

В процессе хранения осуществляется постоянный контроль температуры, для чего в буртах устанавливаются специальные термометры.

В зависимости от сорта картофель замерзает при температуре от -1,5 до -2,5 °С. В случае подмораживания картофель необходимо быстро направить на переработку, постоянно контролируя электрическую нагрузку на приводах измельчающих машин. Если такой картофель будет оттаивать в буртах, то в клубнях очень быстро развивается болезнетворная микрофлора, они загнивают и получить товарный крахмал из них уже невозможно.

Для обеспечения оптимальных условий хранения картофеля в буртах, в хранилищах используется механическое вентилирование с кратностью подачи воздуха около 70 м 3 /ч на 1 т картофеля.

За счет регулирования расхода воздуха, его влажности и температуры в буртах при хранении снижаются потери крахмала, картофель меньше прорастает, доля заболевшего картофеля на конец апреля (начало мая) снижается в несколько раз.

За счет механического вентилирования обеспечивается необходимое содержание в атмосфере бурта углекислоты. Если дыхание проходит при недостатке кислорода (анаэробный тип), в клубнях накапливаются сахара, которые затем превращаются в спирт и диоксид углерода. Образующийся спирт губительно действует на протоплазму, что приводит к гибели растительных клеток картофеля. Температура картофеля при хранении в буртах должна находиться в интервале от 0 о до + 5 о С.

Видео:КАК ДОБЫТЬ КРАХМАЛ ИЗ КАРТОШКИСкачать

Технология получения картофельного крахмала

Основные операции получения сырого крахмала из картофеля являются механическими (отмывание клубней картофеля, измельчение, отделение и промывание свободных зерен крахмала и др.) и осуществляются в присутствии значительного избытка воды (рисунок 1).

Подача картофеля на переработку

Основная задача картофелекрахмального производства заключается в максимальном извлечении из картофельной кашки свободных зерен крахмала и последующая их очистка от примесей с целью получения товарного продукта стандартного качества.

Весь комплекс операций получения крахмала основан на двух физических характеристиках его зерен: нерастворимость в холодной воде и значительная разность плотностей зерен и воды.

На заводах по переработке картофеля его подача обычно осуществляется с помощью гидротранспортеров. На складах картофеля они прокладываются в грунте вдоль каждого бурта и соединяются в главный гидротранспортер. Желоб гидротранспортера шириной не менее 200 мм выполняется из дерева, стали или бетона. Движение картофеля в смеси с избытком воды обеспечивается за счет уклона желоба не менее 12 мм на 1м длины.

Транспортирующая вода в количестве 600 — 700 % к массе картофеля подается в верхнюю точку гидротранспортера, что обеспечивает дальнейшее движение потока самотеком со скоростью 1,0 — 1,5 м/с, но не менее 0,8 м/с.

Из буртов картофель смывается в желоб за счет мощной струи воды из гидранта под избыточным давлением 0,30 -0,40 МПа.

Для отделения от картофеля различных механических загрязнений на пути гидравлического потока устанавливаются устройства – камнеловушки (для отделения тяжелых примесей) и соломоловушки (для отделения легких плавающих примесей). Удаление тяжелых примесей из потока за счет разности плотностей примесей и воды и изменения скорости и направления потока.

Ловушки тяжелых примесей различаются по конструкции – вертикальные, барабанные, ротационные.

Отделение легких примесей за счет их улавливания зубчатыми граблинами с поверхности движущегося потока и вывода из зоны гидротранспортера. Устанавливаются двух- и трехвальные ботвосоломоловушки.

Степень отделения различных примесей влияет на эффективность работы измельчающих машин и их безаварийную эксплуатацию.

Из гидротранспортера картофель в завод на дальнейшую переработку подается на высоту до 15 м с помощью специальных центробежных насосов.

Для подъема картофеля также используются наклонные шнеки и вертикальные элеваторы с карманами на цепной тяге.

После подъема от картофеля отделяется транспортирующая вода в специальных устройствах (водоотделителях) в виде вращающегося перфорированного барабана.

Мойка картофеля

Основной задачей этой стадии является максимальное отделение с поверхности картофеля всех остаточных примесей – частичек почвы, песка, камни, легкие растительные примеси и др. На операции мойки картофеля необходимо удалить их в полной мере, так как на дальнейших операциях этого сделать уже будет невозможно вследствие соосаждения примесей и зерен крахмала.

Попадание тяжелых твердых примесей в измельчающие машины вызывает быстрый абразивный износ рабочих органов и даже механические поломки. Легкие примеси (ботва, солома, древесные и растительные остатки) забивают режущие кромки пилок, что снижает производительность и рабочий ресурс машин, увеличивает расход энергии, ухудшает показатели картофельной кашки.

Для отмывания картофеля используются мойки различных конструкций. На современных заводах устанавливаются ротационные мойки, выполненные в виде перфорированного стального барабана, установленного под углом 5 о по ходу движения картофеля и вращающегося с частотой 18 – 24 мин -1 . Барабан диаметром 1,2 — 1,5 м и длиной 2,0 — 2,7 м имеет отверстия 10х45 мм.

Производительность таких моек от 500 до 700 т картофеля в сутки в зависимости от его начальной загрязненности.

Распространенными на заводах являются горизонтальные корытные мойки, оснащенные вращающимися валами с закрепленными на них кулаками (билами). Такие мойки различаются по числу рабочих камер (зон): однокамерные, двух- и трехкамерные.

Однокамерные (тип КМЗ-57М) имеют горизонтальный корпус с одним моечным отделением и постоянным высоким уровнем воды в нем – выше верхних концов вращающихся кулаков. Удаление мытого картофеля за счет выбрасывающей камеры, в которой вращается вал с ковшами. Картофелемойка имеет двойное днище – верхнее перфорированное, нижнее сплошное, к которому крепятся устройства-камнеловушки для накопления и вывода тяжелых примесей (камни, песок). Валы моечного и выбрасывающего отделений имеют отдельные приводы, включающие электродвигатель и редуктор. Производительность таких моек до 600 т картофеля в сутки. Расход воды на мойку 300 — 400 % к массе картофеля.

Комбинированные мойки имеют горизонтальный корытный корпус, включающий камеры трех видов: камеры с высоким уровнем воды (полностью погруженными кулаками), камеры с пониженным уровнем воды (на середине кулачкового вала) и камеры сухие.

В камерах первого типа происходит отмывание картофеля при наличии избытка воды, одновременно удаляются через перелив и легкие плавающие примеси. Камеры второго типа предназначены для механического интенсивного трения клубней, что повышает эффект отмывания и отделения примесей. В сухих камерах происходит отделение поверхностной грязной воды, что уменьшает ее попадание в последующие камеры и остаток примесей на мытом картофеле.

При рациональной последовательности пребывания картофеля в камерах разного типа обеспечивается высокая степень отмывания и отделения примесей.

Расход воды на отмывание от 200 % до 320 % к массе мытого картофеля. Продолжительность отмывания в зависимости от вида почвы от 10 до 18 мин. Удельная норма моечного объема 0,75 м 3 на 1 т картофеля в час.

В двухкамерных мойках на первой стадии картофель моется при малом уровне воды (полусухое истирание клубней), на второй ступени окончательное отмывание, отделение легких плавающих примесей и ополаскивание в условиях избытка воды (высокий уровень).

Взвешивание картофеля и его измельчение

После отмывания картофель взвешивается с целью точного определения массы сырья, поступившего в завод на переработку.

Эта величина является исходным параметром для ведения учета продуктов, расчета производительности завода и количественного установления показателя выхода крахмала.

Картофель взвешивается на автоматических порционных весах. Определенная масса картофеля (50 кг, 100 кг) накапливается в ковше весов, после чего он опрокидывается и картофель высыпается в бункер. Каждое опрокидывание фиксируется специальным счетным устройством, где указывается число опрокидываний ковша и масса картофеля (в том числе и возможные перевесы сверх номинальной загрузки ковша).

Допустимая погрешность взвешивания из десяти отвесов ± 0,5 %. Производительность весов с разовым отвесом 50 кг до 6 т картофеля в час. Весы допускаются к эксплуатации только после их осмотра, проверки и опломбирования Государственным поверителем.

Механическое измельчение картофеля является первой технологической операцией, непосредственно влияющей на коэффициент извлечения и выход крахмала. Основная задача этой стадии – максимальное разрушение растительных клеток клубня и обеспечение беспрепятственного выхода зерен крахмала. Крахмал, освобожденный из разрушенных клеток называется «свободным». Крахмал, оставшийся во внутриклеточном объеме, называется «связанным».

Эффективность разрушения растительных клеток оценивается коэффициентом измельчения ( К , %) – отношение свободного крахмала к общему его содержанию в клубне.

где А и В – соответственно масса свободного и связанного крахмала, г в 100 г кашки.

Техническим устройством для разрушения клубней являются истирающие машины терки. Главный рабочий орган – барабан, вращающийся в неподвижном массивном корпусе. На цилиндрической поверхности барабана имеются поперечные канавки (пазы глубиной не менее 5 мм), в которых закрепляются режущие зубчатые пилки. Выступ зубьев пилки над поверхностью барабана составляет 1 — 2 мм в зависимости от состояния картофеля и его качества. Для обеспечения измельчения картофеля терки снабжены прижимами, позволяющими регулировать полноту разрушения клеток.

В нижней части терки имеется вогнутое сито из нержавеющей стали, установленное с регулируемым зазором 2,5 — 3,0 мм от поверхности вращающегося барабана. Сито с отверстиями 2 х 15 мм (или диаметром 2 мм) обеспечивает более полное измельчение картофеля в терке.

Степень измельчения картофеля зависит от окружной скорости вращения барабана, силы кинетической энергии удара, состояния зубчатых пилок и материала, из которого они изготовлены. Например, коэффициент измельчения при окружной скорости барабана 23,5 м/с составляет 83,5 %, при скорости 53,2 м/с – 93,4 %. Пилки изготовляются из легированной стали высокой твердости, что обеспечивает их непрерывную работу в течение 65 — 72 ч.

Число зубьев в виде равнобедренного треугольника составляет на пилке 80 на 100 мм ее длины.

Измельчение картофеля на терках проводится в две ступени с промежуточным выделением из кашки свободного крахмала. На второй ступени измельчения используются аналогичные терки (перетиры) с высотой режущей кромки зубьев пилки не более 1 мм. Эти терки имеют нижнее вогнутое подбарабанное сито с отверстиями меньшего диаметра (1,5 — 1,8 мм).

Картофелекрахмальные заводы оснащаются отечественными и импортными (в основном из Польши) терочными машинами производительностью до 10 т картофеля в час при диаметре барабана 650 — 850 мм, частоте его вращения 960 — 1450 мин -1 , окружной скорости 42 — 50 м/с.

Зная эффективность работы терочных машин, можно прогнозировать ожидаемый коэффициент извлечения крахмала из картофеля, так как его нормативные потери на последующих операциях не превышают 3 %. Например, степень измельчения 93 % позволяет ожидать коэффициент извлечения крахмала 90 % от его содержания в исходном картофеле.

Удаление из кашки клеточного сока

Полученная на терочных машинах картофельная кашка содержит наряду со свободными зернами крахмала различные примеси: клеточный сок, частицы разорванных клеток картофеля (мезги), фрагменты белковых соединений, органические и минеральные вещества. Необходимо быстро удалить из полученной кашки клеточный сок, так как содержащиеся в нем природные красящие вещества под действием ферментов и кислорода воздуха приобретают бурую и даже черную окраску, что ухудшает качество крахмала и клейстеров из него.

Клеточный сок содержит 5 — 7 % мас. сухих веществ, в составе которых имеются ценные компоненты для производства корма: белок, небольшая доля крахмала, различные сахара, минеральные соединения, микроэлементы, набор ферментов.

Техническим устройством для удаления из кашки клеточного сока являются осадительные шнековые центрифуги (ОГШ), работающие в непрерывном режиме. Конструкция такой центрифуги включает два вращающихся с различной частотой барабана.

Под действием центробежной силы в барабане происходит разделение компонентов разбавленной картофельной кашки, более легкая фракция клеточного сока и примесей выводится через торцовые сливные окна. Тяжелая фракция, в основном содержащая зерна крахмала, выводится с противоположной стороны за счет шнека на внутреннем барабане. При однократной обработке кашки на таких центрифугах удаляется до 70 % клеточного сока, при двухступенчатой очистке с промежуточным разбавлением выводимой тяжелой фракции эффект достигает 90 %.

Производительность центрифуг при факторе разделения 1220 — 1900 составляет от 4,5 до 9 т картофеля в час. Содержание сухих веществ в выводимом из центрифуги осадке 40 — 43 %, в клеточном соке 4 — 6 %.

Отмывание крахмала (отделение мезги от крахмала)

Следующая технологическая операция – отмывание крахмала (отделение мезги от крахмала) – механическая операция выделения из кашки зерен свободного крахмала под действием кинетической энергии струи воды. Для этого используются сита различных конструкций. Простейшими являются сотрясательные сита, оснащенные ситовой поверхностью в виде рамок. Рамки обтягиваются ткаными сетками из медной проволоки или капрона.

На образовавшуюся ситовую поверхность равномерно подается разбавленная картофельная кашка. Для выделения из нее зерен крахмала сверху через сопла подаются струи воды. Производительность таких сит устанавливается из расчета переработки 340 кг картофеля в час на 1 м 2 .

Современными для отмывания крахмала являются ситовые аппараты в виде дуговых и центробежных сит. Дуговые низконапорные сита могут использоваться при обязательном предварительном отделении из кашки клеточного сока. Сито, штампованное из нержавеющей стали, устанавливается в специальном корпусе под углом 72 о . Кашка подается сверху через питатель и рав номерно распределяется по всей ширине сита (960 мм). Зерна крахмала проходят через отверстия сита и выводятся через нижний коллектор. Мезга сползает по наклонной поверхности сита в нижний приемник.

Производительность такого сита площадью 1,6 м 2 до 100 т картофеля в сутки.

Для эффективного мокрого выделения крахмала из кашки используются барабанно-струйные сита (БСС). В таких устройствах в поле действия центробежных сил рационально сочетается противоточное движение кашки и струй воды, подаваемых через сопла. Основным элементом является вращающийся ротор в виде усеченного конуса, оснащенный соответствующей сеткой, в котором по внутренней поверхности ровным слоем распределяется картофельная кашка. Во внутреннем пространстве ротора вращается ороситель с соплами для организованного встречного движения промывной воды в виде «водяного шнека». Частота вращения конусного ротора 900, оросителя – 950 мин -1 , производительность сита площадью 0,8 м 2 около 100 т картофеля в сутки.

Используются также центробежно-лопастные сита (ЦЛС), эффективно отделяющие зерна крахмала в поле действия центробежных сил. Рабочим органом является вращающийся ротор с лопастями, оснащенными ситами, имеющими карманы для приема и отвода крахмальной суспензии. Принцип действия такого сита аналогичен работе лопастн ого колеса центробежного насоса. Разбавленная картофельная кашка поступает через центр ротора на лопасти, где под действием центробежных сил происходит разделение зерен крахмала и частиц мезги.

Такие сита с числом рабочих лопастей от 6 до 12, площадью ситовой поверхности 0,33 — 0,80 м 2 при частоте вращения ротора 1460 мин -1 позволяют перерабатывать от 100 до 200 т картофеля в сутки.

Для более полного выделения зерен крахмала кашка промывается на ситах в две ступени: после первого и второго измельчения вначале на БСС, затем на ЦЛС. Ситовые аппараты оснащаются плетеными сетками из медной или латунной проволоки с отверстиями 0,24 мм, или штампованными из нержавеющей стали с отверстиями 0,24х5 мм.

Расход промывной воды на сита для выделения крахмала до 200 % к массе картофеля. Для повышения качества крахмала используется сульфитированная питьевая вода, содержащая до 0,03 % SО 2 .

Мезга после ситовых аппаратов с минимальным содержанием крахмала направляется на барабанные прессы для удаления избыточной влаги, а затем в цех производства корма. При прессовании из мезги выводится около 75 % воды.

Полученное на всех ситовых аппаратах крахмальное молоко объединяется в один поток и направляется на операцию дополнительного отделения оставшихся в нем примесей.

Отделение соковой воды и рафинирование крахмального молока

В крахмальном молоке после его выделения на ситовых аппаратах содержится значительное количество различных примесей: часть клеточного сока (до 30 %), мелкая мезга, фрагменты белковых соединений и др. Жидкость в составе крахмального молока называется соковой водой. За счет наличия большого набора различных компонентов эта вода является благоприятной средой для развития микроорганизмов. Для обеспечения выработки крахмала стандартного качества ее необходимо удалить из молока до рафинирования крахмальной суспензии.

С этой целью широко используются осадительные центрифуги со шнековой выгрузкой осадка, в которых за счет действия центробежных сил происходит разделение исходной суспензии с выводом достаточно чистого крахмала. При вращении двух барабанов центрифуги с фактором разделения около 800 в зависимости от плотности компонентов, находящихся в крахмальном молоке, отводится в режиме перелива вместе с другими примесями практически вся соковая вода (95 % и более).

Рекомендуемая концентрация крахмала в очищаемом молоке 2,7 — 3,3 % при условии его равномерной подачи в центрифуги. Содержание крахмала в отводимой соковой воде не выше 0,26 г/дм 3 , влажность осадка крахмала при выходе из центрифуги около 60 %. Доброкачественность (Дб) крахмальной суспензии после отделения соковой воды около 75 %.

Полученная крахмальная суспензия после центрифуг разбавляется водой и поступает на двухступенчатое рафинирование. Эта операция дополнительной очистки крахмала от мелкой мезги и других примесей необходима для повышения степени его чистоты (доброкачественности). Для этого используются центробежные сита (БСС и ЦЛС), оснащенные различными сетками. На первом рафинировании сита имеют медную сетку саржевого плетения номером не ниже 80 (отверстия не более 0,2 мм) или шлицевую штампованную сетку из нержавеющей стали, на втором рафинировании — из шелковой или капроновой ткани № 58 — 64 (отверстия в сетке 0,12 — 0,10 мм).

Концентрация крахмального молока, подаваемого на первое рафинирование, около 3 %, содержание мелкой мезги в молоке не более 1,2 — 1,5 % к массе сухих веществ, доброкачественность молока около 80 %. После второго рафинирования остаток мелкой мезги в очищенном молоке не выше 0,5 % к массе сухих веществ, а Дб крахмального молока 92 — 96 %.

Потери крахмала в отмытой мелкой мезге составляют не более 3 г на ее объем 1 дм 3 .

Промывание крахмала, требования к его качеству

Для повышения качества крахмала, направляемого на выработку пищевого сухого, модифицированных крахмалов и глюкозы, крахмал после рафинирования подвергается очистке в режиме промывания с избытком воды. В результате из крахмальной суспензии удаляются остаточные взвешенные примеси, мельчайшая мезга, оставшаяся небольшая доля соковой воды и др.

Простейшим аппаратом является размывной чан, представляющий цилиндрическую емкость из бетона (кирпича) вместимостью до 15 м 3 , оснащенную перемешивающим устройством. Чан заполняется разбавленной крахмальной суспензией с концентрацией около 18 %, затем после перемешивания осаждается более тяжелая фракция зерен крахмала, а в верхнем слое воды остаются различные сопутствующие примеси. Через 8 ч верхний слой воды с примесями спускается с поверхности осадка крахмала, после чего в чан подается чистая вода, осадок крахмала взмучивается и повторяется операция длительного осаждения. Обычно промывание проводится в две, а иногда и в три ступени.

Преимуществом такого способа промывания крахмала являются простота и надежность. Однако из-за высокой длительности и периодичности процесса размывные чаны практически не используются на современных крахмальных заводах.

Широкое применение нашли интенсивные способы промывания крахмала на гидроциклонных установках. Очищаемая разбавленная суспензия с концентрацией крахмала 6 — 7 % подается в цилиндрическую часть через сопло под избыточным давлением около 0,40 МПа. Отделение остаточных примесей из крахмальной суспензии происходит в поле действия центробежных сил, возникающих при вращении во внутреннем пространстве гидроциклона. В нижней конусной части циклона накапливается тяжелая фракция зерен крахмала, которые выводятся через отверстие (нижний сход). Легкая фракция промывной воды и примесей накапливается ближе к оси вращения у воздушного столба и выводится через отверстие в торце цилиндрической части (верхний сход). С целью повышения фактора разделения используют микроциклоны высотой 125 мм.

Для обеспечения высокого эффекта удаления примесей из крахмала необходима его очистка на нескольких последовательных ступенях гидроциклонов – обычно 3 или 4. Зерна крахмала (нижний сход) после каждой ступени разбавляют водой и направляют на следующую стадию промывания. С целью снижения расхода промывной воды ее используют многократно в режиме противотока с крахмальной суспензией. После третьей ступени промывания остаточное содержание мельчайшей мезги не превышает 0,05 % к массе сухих веществ крахмального молока.

Необходимая производительность микроциклонов достигается за счет их объединения в компактные установки – мультициклоны, включающие 48 и более отдельных микроциклонов. Производительность таких установок 24 м 3 /ч крахмального молока и более, что соответствует переработке 100 т картофеля в сутки.

Для эффективной работы установки исходное крахмальное молоко предварительно фильтруется через сито с отверстиями не более 1 мм, также фильтруется на тканевых фильтрах и промывная вода.

Тяжелые примеси предварительно удаляются из крахмального молока в специальном циклоне-пескоуловителе производительностью 24 м 3 /ч при подаче исходной смеси под избыточным давлением 0,16 МПа.

Промытая сгущенная крахмальная суспензия после третьей ступени промывания с содержанием крахмала около 38 % направляется на дополнительное обезвоживание и затем в склад или на дальнейшую переработку с целью получения сухого крахмала, патоки и др.

Выход сырого крахмала в зависимости от уровня организации производства и применяемого оборудования составляет 86 — 90 % от его содержания в картофеле. Основные учтенные потери крахмала в крупной и мелкой мезге и сточных водах (около 2,0 % к массе картофеля).

Показатели качества сырого картофельного крахмала должны отвечать требованиям отраслевого стандарта ОСТ-18-158-74.

Вырабатывается сырой крахмал двух марок – А и Б, соответственно с влажностью 38 — 40 % и 50 — 52 %. Помимо влажности в сыром крахмале нормируется содержание золы, кислотность (см 3 0,1 моль/дм/ 3 раствора NаОН на 100 СВ крахмала), содержание мезги, цвет и запах. Каждая марка крахмала имеет три сорта I, II и III. Содержание золы от первого сорта к третьему возрастает от 0,35 до 0,75 % к массе сухих веществ крахмала, кислотность – от 12 до 40 (марка А) и от 25 до 45 (марка Б), содержание мезги от 0,12 до 0,45 % (марка А) и от 0,15 до 0,50 % (марка Б) к массе сухих веществ крахмала. Крахмал I и II сорта должен иметь белый цвет, крахмал III сорта может иметь серый оттенок при отсутствии вкраплений и прожилок. Крахмал III сорта может иметь слабокислый, но не затхлый запах.

Сырой крахмал после его получения необходимо сразу направлять на дальнейшую переработку, при этом обеспечивается более высокое качество сухого и модифицированных крахмалов, сохраняется необходимая вязкость клейстеров. Допускается хранение сырого крахмала при соблюдении следующих условий.

Хранение под слоем сульфитированной воды с рН 5,6 – первоначальные свойства крахмала сохранялись в течение 4 мес. При хранении под слоем обычной питьевой воды уже спустя 3 мес. повышалась кислотность крахмала в 6 — 9 раз, содержание раствори мых веществ увеличивалось в 10 — 15 раз, величина рН снижалась с 7 до 3 — 2, появлялся кислый и даже затхлый запах.

Лучшее хранение сырого крахмала в замороженном состоянии, слоями по 250 мм. Сверху масса крахмала закрывается теплоизоляционным материалом. В таких условиях удовлетворительное качество крахмала сохраняется в течение 5 — 6 мес.

В процессе хранения постоянно контролируются температура крахмала в слоях и его кислотность.

Объемная масса сырого утрамбованного картофельного крахмала составляет 1250 кг/м 3 ; при свободной насыпи без утрамбовки – 900 кг/м 3 ; замороженного – 700 кг/м 3 .

Использование побочных продуктов картофелекрахмального производства

При производстве крахмала из картофеля вырабатываются также побочные продукты: мезга, клеточный сок и соковая вода.

Выход мезги после выделения крахмала из кашки составляет около 18 % к массе картофеля или в среднем 4,5 % к массе сухих веществ. В ее составе – крахмал, клетчатка, минеральные соединения, сахара, азотистые вещества. Обычным является ее использование для кормления животных в свежем и силосованном виде. Мезга является кормом с высоким содержанием углеводов, поэтому ее необходимо дозировать в смеси с кормами, включающими белок и жир. Повышает кормовую ценность мезги добавление коагулята клеточного сока (соковой воды), содержащего фрагменты белковых веществ, и последующее силосование смеси. Применение такого корма увеличивает надои молока у коров на 18 — 30 %.

Высушенная мезга может быть использована после завершения основного сезона переработки картофеля для получения спирта, кормовых дрожжей, мальтозной патоки, декстринового клея и др.

В составе клеточного сока 4,5 — 6,5 % сухих веществ, в том числе 25 — 28 % азотистых соединений (из них более половины белка), до 5 % крахмала, 19 — 21 % различных сахаров, 10 — 12 % минеральных веществ. Для выделения белка целесообразна тепловая обработка клеточного сока и последующее использование коагулята для повышения ценности сухого концентрированного корма, получаемого в смеси с сухой мезгой.

Соковая вода содержит основные компоненты картофеля, из которых в наибольшем количестве белок – до 30 %, азотистые вещества (небелковый азот) – до 22 %, различные сахара – до 38 %, зола – до 8 %. В составе золы соли калия, фосфорной кислоты, аммония, которые являются необходимыми соединениями для восстановления баланса питательных веществ в почве. При поливе соковой водой сельскохозяйственных угодий, занятых картофелем и другими техническими культурами, их урожайность повышалась на 30 — 40 %.

Существуют также схемы комбинированной переработки картофеля на крахмал и этиловый спирт. По этим схемам примерно 50 % крахмала выделяется в виде товарного продукта, а остальное количество передается в спиртовой цех вместе с соком и мезгой. При этом более рационально используются компоненты сырья.

Водопотребление картофелекрахмального завода

Все операции получения крахмала из картофеля сопровождаются потреблением значительных объемов воды. Усредненные данные по расходу воды на основные операции (% к массе картофеля):

- гидравлическая подача картофеля в завод 600 — 700;

- отмывание картофеля 250 — 400;

- измельчение на терках 60 — 80;

- выделение свободного крахмала,

- промывание мезги 450 — 500;

- рафинирование и промывание крахмала 250 — 300;

- прочие расходы 300.

Общий расход воды в режиме прямоточного потребления составляет около 2200 % к массе картофеля. При организации процессов с повторным многократным использованием производственных вод в режиме противотока потребление свежей воды сокращается до 350 — 400 % к массе картофеля.

Вода, используемая для технологических процессов в контакте с крахмалом, должна отвечать следующим требованиям. По традиционным показателям эта вода должна соответствовать питьевой (общая жесткость, микробиологическая загрязненность, со держание фтора и железа, отсутствие механических примесей), однако с учетом особых свойств зерен крахмала и присутствующих в крахмальной суспензии примесей к ней предъявляются особые требования. Для получения прозрачных неокрашенных крахмальных клейстеров с высокой вязкостью вода должна содержать минимум солей кальция (не более 80 мг/дм 3 ), солей железа (не более 30 мг/дм 3 ), солей магния (не более 20 мг/дм 3 ), солей марганца, сульфатов и хлоридов, органических веществ. Не должны присутствовать аммиак, азотистая кислота.

На заводах средней и большой производительности (200 т картофеля в сутки и более) в лаборатории постоянно контролируется качество воды. Если показатели воды не соответствуют приведенным требованиям, то она подвергается специальной химической очистке.

Сточные воды сбрасывать в водоемы недопустимо, т. к. они обладают большой биологической активностью, содержат ядовитые для рыб вещества.

Из мероприятий по сокращению расхода свежей воды и очистки производственных вод можно применять следующие:

- воду после промывания мелкой мезги возвращать в производство и применять для разбавления кашки после терок и кашки после центрифуг для отделения клеточного сока;

- отстаивание сточных вод перед использованием их для орошения для завершения биохимических процессов, осветления и выравнивания концентрации. Здесь воду также нейтрализуют известковым молоком (для полива нельзя применять кислую воду). Отстаивают воду в прудах-накопителях не менее 2 — 3 мес.;

- транспортерные и моечные воды очищать от взвешенных примесей в поле действия центробежных сил и использовать повторно для транспортирования и мойки картофеля;

- прессование мезги и использование прессовых вод на стадии вымывания крахмала из кашки.

Свежая вода должна использоваться только для разбавления оборотной гидротранспортерной, для снижения БПК, промывки крахмала.

Видео:В Пензенской области начали производить крахмалСкачать

Получение крахмала из картофеля уравнение

Крахмал – природный полимер, молекула которого состоит из остатков глюкозы. При расщеплении молекулы крахмала образуются более простые углеводы – декстрины, мальтоза, глюкоза.

Крахмалу свойственно набухание – это способность медленно и в определенной мере впитывать холодную воду, не растворяясь в ней. Если набухание происходит при повышенной температуре, то образуется клейстер. Температура клейстеризации различных крахмалов находится в пределах 60-70°С. Наиболее вязким является клейстер из картофельного крахмала. Крахмал производят из различного растительного сырья: картофеля, кукурузы, пшеницы и т.д.

Кукурузный крахмал .

Применяют в производстве соусов, начинок для пирогов, пудингов, Его используют, как добавку при выпечке булочных и кондитерских изделий в тех случаях, когда необходимо ослабить действие клейковины и придать большую мягкость и нежность продукту с одновременным уменьшением добавки сахара и жира (бисквитный полуфабрикат, вафельные стаканчики для мороженого, печенье, пекарские смеси и т. п.). Пересушенный кукурузный крахмал с пониженной влажностью используют в кондитерской промышленности при отливке мягких конфет и корпусов шоколадных конфет. Кукурузный крахмал применяют в консервном производстве. Этот крахмал используют в технических целях в бумажном производстве, в текстильной и медицинской промышленности.

Картофельный крахмал.

Используют при выработке фруктово-ягодных киселей для загущения супов, соусов, подливок, в производстве некоторых видов колбасных изделий, сосисок и сарделек, для стабилизации некоторых видов кондитерских кремов, изготовления клеящих веществ, выработки искусственного саго. Картофельный крахмал используют в технических целях в текстильной, бумажной, полиграфической промышленности, а также в быту.

Пшеничный крахмал.

Студни пшеничного крахмала отличаются значительной мягкостью, эластичностью. Этот крахмал используют в хлебопекарной и кондитерской промышленности. Его применяют при производстве желейных изделий типа лукума и рахат-лукума. Пшеничный крахмал используют и в технических целях.

Амилопектиновый крахмал.

Используют для стабилизации салатных приправ, соусов, кремов. За рубежом амилопектиновый крахмал применяют для производства различных клеящих веществ.

Сорговый крахмал.

По физико-химическим свойствам близок к кукурузному. Его используют в тех же отраслях промышленности и для тех же целей, что и кукурузный крахмал.

Крахмал высокоамилозной кукурузы.

Отличается высоким содержанием линейной фракции -амилозы. Клейстеры этого крахмала или его модификаций при высушивании образуют тонкие, эластичные, прозрачные, жиростойкие прочные пленки и покрытия, обладающие различной растворимостью в воде. Амилозный крахмал используют в пищевой промышленности для приготовления съедобной пленки и покрытий. Амилозный крахмал применяют в кондитерской промышленности в качестве основы для приготовления желейных изделий.

Рисовый крахмал.

Образует непрозрачные клейстеры низкой вязкости обладающие высокой стабильностью при хранении. Рисовый крахмал используют в качестве стабилизатора белых соусов, придающего им стойкость к замораживанию и оттаиванию, а также для приготовления пудингов. Равномерная зернистость, незначительный размер зерен делают рисовый крахмал удобным для приготовления продукции парфюмерной промышленности. Его применяют также в текстильной и бумажной промышленности.

Тапиоковый крахмал

Вырабатывается из клубней маниоки. По своим показателям очень близок к картофельному крахмалу.

Производство картофельного крахмала

Как было сказано выше, крахмал можно изготовить, используя различное растительное сырье. При этом технология производства немного различна. В своей работе я подробно опишу технологию производства крахмала на примере картофельного.

От грязи и посторонних включений картофель отмывают на картофелемойке, потом подают на измельчение. Чем сильнее он будет измельчен, тем полнее будет выход крахмала из клеток, но при этом важно не повредить сами зерна крахмала. Сначала картофель двукратно измельчают на скоростных картофелетерках. Принцип их действия заключается в истирании клубней между рабочими поверхностями, образованными закрепленными на вращающемся барабане пилками с мелкими зубьями. На терках первого измельчения пилки выступают над поверхностью барабана на 1,5…1,7 мм, на терках второго измельчения — не более 1 мм. При втором измельчении дополнительно извлекают 3…5 % крахмала. Качество измельчения также зависит от состояния картофеля (свежий картофель измельчается лучше, чем мороженый или вялый).

После измельчения клубней, обеспечивающего раскрытия большей части клеток, получают смесь, состоящую из крахмала, почти полностью разрушенных клеточных оболочек, некоторого количества неразрушенных клеток и картофельного сока. Эту смесь называют картофельной кашкой. Крахмал, оставшийся в неразорванных клетках, теряется с побочным продуктом производства – картофельной мезгой. Этот крахмал принято называть связанным, а выделенный из клубней картофеля – свободным. Степень измельчения картофеля оценивают коэффициентом измельчения, который характеризует полноту разрушения клеток и количество извлечения крахмала. Его определяют отношением свободного крахмала в кашке к общему содержанию крахмала в картофеле. При нормальной работе он не должен быть меньше 90 %. Для повышения качества крахмала, его белизны и предупреждения развития микроорганизмов в картофельную кашку добавляют диоксид серы или сернистую кислоту.

В состав азотистых веществ сока входит тирозин, который под действием фермента тирозиназы окисляется с образованием окрашенных соединений, которые могут сорбироваться зернами крахмала и снижать белизну готовой продукции. Поэтому сок отделяют от кашки сразу же после измельчения. Для выделения песка из крахмальной суспензии и отделения мезги с картофельным соком используют гидроциклоны. Принцип их действия основан на возникающей при вращении центробежной силе. В результате обработки получают суспензию крахмала концентрацией 37…40 %. Ее называют сырым картофельным крахмалом.

Для высушивания крахмала наиболее часто используют непрерывно действующие пневматические сушилки разной конструкции. В основу их работы положен принцип сушки разрыхленного крахмала в движущемся потоке горячего воздуха. Выход готового крахмала зависит от содержания его в перерабатываемом картофеле и от потерь крахмала с побочными продуктами и сточными водами. В связи с этим содержание крахмала в картофеле, поступающем на переработку, нормировано стандартом и должно составлять не менее 13…15 %, в зависимости от зоны возделывания.

При производстве крахмала предусмотрен его выпуск в двух формах: сухой и сырой картофельный крахмал. Количество сырого картофельного крахмала определяют в соответствии с ОСТ 10-103-88. Различают сырой крахмал марки А и марки В с влажностью 38 и 50 % соответственно. В зависимости от качества (цвета, наличия вкраплении, постороннего запаха) сырой крахмал подразделяют на три сорта – первый второй и третий. Сырой крахмал – скоропортящийся продукт и длительному хранению не подлежит, для консервации можно использовать диоксид серы 0,05 %-ной концентрации.

Сухой крахмал фасуют в мешки и мелкую упаковку. Картофельный крахмал упаковывают в двойные тканевые или бумажные мешки, а также мешки с полиэтиленовыми вкладышами массой не более 50 кг. По качеству крахмал, в соответствии с требованиями ГОСТ 7699-78 «Крахмал картофельный» подразделяют на следующие сорта: «Экстра», высший, первый и второй. Влажность крахмала должна быть 17…20 %, содержание золы 0,3…1,0 %, кислотность 6…20 в зависимости от сорта. Содержание сернистого ангидрида не более 0,005 %. Важный показатель, характеризующий чистоту и белизну крахмала, — количество крапин на 1 квадратный дм при рассмотрении невооруженным глазом. Для «Экстра» — 80, для высшего – 280, для первого – 700, для второго не нормируется. Крахмал второго сорта предназначен только для технических целей и промышленной переработки. Гарантийный срок хранения крахмала 2 года со дня выработки при относительной влажности воздуха не более 75 %.

Производство кукурузного крахмала

В общих чертах, процесс переработки кукурузы можно описать так: очищенная кукуруза размягчается в горячей воде, содержащей серу. При грубом помоле отделяется зародыш, а при тонком разделяются клетчатка и крахмал. Сход с мельниц очищается от глютена и многократно промывается в гидроциклонах для удаления последних следов протеина и получения качественного крахмала.

ОЧИСТКА. Сырьём для мокрого помола является обмолоченная кукуруза. Зерно проверяют и удаляют початки, солому, пыль и инородные материалы. Обычно очистка проводится дважды перед помолом. После второй очистки кукурузу делят на порции по весу и закладывают в бункеры. Из бункеров она гидравлически подаётся в замочные чаны.

ЗАМАЧИВАНИЕ. Правильное замачивание является необходимым условием высокого выхода и хорошего качества крахмала. Замачивание проводится в непрерывном противоточном процессе. Очищенная кукуруза загружается в батарею больших замочных ёмкостей (чанов), где она набухает в горячей воде около пятидесяти часов. Фактически, замачивание является контролируемой ферментацией, и добавление 1000-2000 ppm диоксида серы в замочную воду помогает управлять этой ферментацией. Замачивание в присутствии диоксида серы направляет ферментацию посредством ускорения роста благоприятных микроорганизмов, предпочтительно лактобактерий, с одновременным подавлением вредных бактерий, плесени, грибков и дрожжей. Растворимые вещества экстрагируются, а зёрна размягчаются. Зёрна увеличиваются в объёме более чем вдвое, содержание влаги в них возрастает примерно с15% до 45%.

ВЫПАРИВАНИЕ ЗАМОЧНОЙ ВОДЫ. Замочную воду сливают с зерна и конденсируют в многоступенчатой выпарной установке. Большинство органических кислот, образующихся во время ферментации, летучи и испаряются вместе с водой. Следовательно, конденсат с первой ступени выпарной установки необходимо нейтрализовать после утилизации тепла подогревом воды, поступающей на замачивание. Истощённая замочная вода, содержащая 6-7% сухих веществ, непрерывно отводится для последующей концентрации. Замочная вода конденсируется в самостерильный продукт – питательное вещество для микробиологической промышленности, или концентрируется приблизительно до 48% сухих веществ и смешивается и высушивается вместе с клетчаткой.

ПРОИЗВОДСТВО SO2. Для замачивания и размягчения кукурузного зерна и управления микробиологической активностью в течение процесса применяют сернистую кислоту. Диоксид серы получают, сжигая серу и поглощая образующийся газ водой. Абсорбция происходит в абсорбционных колоннах, где газ орошается водяными брызгами. Сернистая кислота собирается в промежуточные ёмкости. Диоксид серы можно также хранить в стальных баллонах под давлением.

ОТДЕЛЕНИЕ ЗАРОДЫША. Размягчённые зёрна разрушаются на абразивных мельницах для снятия оболочки и разрушения связей между зародышем и эндоспермом. Для поддержания процесса мокрого помола добавляется вода. Хорошее замачивание гарантирует свободное отделение неповреждённого зародыша от зёрен в процессе мягкого помола без выделения масла. Масло составляет половину веса зародыша на этой стадии, и зародыш легко отделяется центрифужной силой. Лёгкие зародыши отделяется от основной суспензии на гидроциклонах, предназначенных для отделения первичного зародыша. Для полного разделения поток продукта с остатками зародыша подвергается повторному помолу с последующей сепарацией на гидроциклонах, которая эффективно удаляет остаточный – вторичный — зародыш. Зародыши многократно промывают в противотоке на трёхступенчатом сите для удаления крахмала. Чистая вода добавляется на последней ступени.

СУШКА ЗАРОДЫША. Поверхностная вода удаляется с зародышей на коническом червячном прессе. Обезвоженные и очищенные зародыши подаются на вращающийся осушитель с паровыми трубами, где высушиваются до влажности приблизительно 4%. Низкое содержание влаги увеличивает срок хранения. Оставшиеся волокна отделяются от высушенных зародышей с помощью пневматического сепаратора и поступают в элеватор для клетчатки. Зародыши пневматически транспортируются в элеватор для зародышей, готовые к упаковке или дальнейшей переработке.

КУКУРУЗНОЕ МАСЛО. Для выделения сырого масла из зародыша применяются отжим на механических прессах и экстракция растворителями. Сырое масло затем рафинируется и фильтруется. Типичный выход на тонну кукурузы составляет 27 кг масла. Во время рафинирования удаляются свободные жирные кислоты и фосфолипиды. Очищенное кукурузное масло находит применение как пищевое и кулинарное, или в качестве растительного сырья в производстве маргарина. Рафинированное кукурузное масло имеет приятный вкус и не распространяет неприятных запахов при приготовлении пищи и жарке. Высокое содержание полиненасыщенных жиров является преимуществом с диетической точки зрения. Остающийся после извлечения масла молотый зародыш служит кормом для скота.

ТОНКИЙ ПОМОЛ И ПРОСЕИВАНИЕ. После отделения зародыша сход с мельницы подвергается тонкому помолу на жерновых мельницах или ударных дробилках с целью извлечения крахмала и глютена из клеток эндосперма.

СУШКА КЛЕТЧАТКИ. Обезвоженная клетчатка после отжимного пресса может смешиваться с концентрированной замочной водой и высушиваться на роторной сушилке до влажности приблизительно 12%. Сухая клетчатка измельчается в молотковой дробилке и пневматически транспортируется в элеватор, готовая к упаковке. Сушка облегчается посредством рециклинга порошка. Клетчатка включается в качестве основного компонента в корма для животных.

ПЕРВИЧНОЕ РАЗДЕЛЕНИЕ ГЛЮТЕНА И КРАХМАЛА. Сырое крахмальное молочко с обезвоживающего сита, предшествующего тонкой мельнице, и с первой ступени промывки клетчатки объединяют. Сырое крахмальное молочко содержит крахмал, глютен и растворимые вещества. Оно поступает в первичный сепаратор через тонкое сито и циклон. Разница в плотности делает возможным использование центрифужной силы для непрерывной сепарации. Глютен попадает в восходящий поток, а крахмал – в исходящий.

КОНЦЕНТРИРОВАНИЕ И ОБЕЗВОЖИВАНИЕ ГЛЮТЕНА. Первичный восходящий поток из сепаратора, содержащий в основном протеин и растворимые вещества, концентрируют на непрерывном центрифужном сепараторе… Восходящий поток используется в качестве оборотной воды. Нисходящий поток, в котором содержится в основном протеин и небольшое количество крахмала, подаётся на участок обезвоживания глютена. Поток глютена содержит 60 и более процентов протеина. Оборотная вода из концентратора глютена и с фильтра собирается и используется для промывки зародышей и клетчатки, а также для замачивания.

СУШКА ГЛЮТЕНА. Глютеновая суспензия обезвоживается на вакуумном ленточном фильтре. Лента фильтра постоянно омывается фильтратом под высоким давлением. Обезвоженный глютен высушивается в роторной сушилке до влажности около 10% и измельчается в молотковой мельнице. Сушка облегчается посредством рециклинга порошка. Сухой глютен пневматически подаётся в элеватор, готовый к упаковке. Глютеновая мука содержит до 60% протеина. Она является важным источником метионина. Высокое содержание ксантофилла, обычно 500 ppm, делает глютен эффективным пигментирующим ингредиентом в птицеводстве.

ОЧИСТКА КРАХМАЛА. Крахмальное молочко очищают, промывая чистой свежей водой. С помощью гидроциклонов можно уменьшить содержание клетчатки и растворимых веществ, включая растворимый протеин, до низких уровней при использовании минимального количества свежей воды. Для экономии воды промывка ведётся в противотоке, т.е. поступающая свежая вода используется на самой последней ступени, а восходящий поток с неё вторично поступает для разведения на предыдущую ступень, и так далее. Восходящий поток с первой ступени, содержащий в основном протеин, немного крахмала и другие примеси, поступает в первичный сепаратор. В сильных гравитационных полях циклона и центрифуги крахмал быстро оседает. Очистка основана на различии в плотности воды (1,0 г/мл), клетчатки (1,05 г/мл) и крахмала (1,55 г/мл). Несмотря на то, что некоторое количество примесей попадает вместе с крахмалом в нисходящий поток, это последняя возможность удалить более крупные частицы. Примеси, не удалённые этим путём, невозможно удалить никаким известным методом.

ЦЕНТРИФУГИ И ГИДРОЦИКЛОНЫ. В центрифуге гравитационная сила возникает при вращении барабана, и концентрация в исходящем потоке регулируется путём уравновешивания объёмов входящего и исходящего потоков. Входящий поток подбирается таким, чтобы в восходящем потоке достигалась необходимая концентрация. Количество и мощность форсунок регулируется исходящий поток. Объём исходящего потока и промывной воды весьма сильно зависят от ускорения, ограничивая, таким образом, кпд центрифуги. Пакет дисков, образующих узкие каналы, ограничивающие свободный пробег частиц в жидкости, делит внутреннее пространство барабана. Гидроциклон не имеет подвижных деталей, и разделение полностью зависит от разности давления по высоте циклона. Технологическое развитие и требования к качеству заставляют центрифуги уступить место гидроциклонам в процессе очистки кукурузного крахмала, однако центрифуги пока удерживают позиции на стадиях первичного разделения и концентрации глютена.

ОБЕЗВОЖИВАНИЕ КРАХМАЛА. Очищенное крахмальное молочко через переливную ёмкость сгружается в скребковую центрифугу для обезвоживания. Фильтрат после неё возвращается в цикл на стадию первичного разделения или на стадию очистки крахмала. Обезвоженный крахмал срезается порциями и сгружается под собственным весом в бункер мокрого крахмала.

СУШКА КРАХМАЛА. Из бункера мокрого крахмала крахмал поступает с помощью червячного конвейера с измерителем на установку быстрой сушки и высушивается горячим воздухом. Температура воздуха на входе в сушилку регулируется. Высушенный крахмал пневматически транспортируется в элеватор готовым к просеиванию и упаковке. Влажность кукурузного крахмала после сушки обычно составляет 12-13%. Перед поставкой потребителям крахмал просеивают на тонком сите для удаления чешуек, образующихся в червячном конвейере и т.п. Для защиты тонкого сита может быть установлено грубое с большими отверстиями.

Производство тапиокового крахмала

КАЧЕСТВО СЫРЬЯ. Как и все другие живые растения, клубневые нуждаются в воздухе для дыхания и жизни. Находясь в земле, клубни используют небольшое количество их собственного крахмала для поддержания жизненных функций до прихода весны. Это требует некоторого количества свежего воздуха, а дыхание является причиной повышения температуры. Когда клубни получают тепло, дыхание ускоряется, и рост температуры продолжается. Все большее количество крахмала используется для дыхания, и клубни, в конце концов, гибнут от перегрева. Неблагоприятные условия хранения снижают содержание крахмала и, в худшем случае, уничтожает сырье, делают его непригодным для производства. Следовательно, клубни должны в полном порядке быть доставлены на предприятие и переработаны в течение 24 часов после сбора урожая.

ПРИЁМ КЛУБНЕЙ. Первым этапом является взвешивание грузовиков на весовой платформе. Затем производят отбор проб образцов. Образцы клубней отмывают в лаборатории. Некоторые образцы взвешивают до и после мойки для определения процента механических загрязнений. Следующим этапом является определение содержания крахмала. Эти данные используются для расчета с фермерами и стимулирования поставки высококачественных клубней, богатых крахмалом. Клубни хранятся на приемном дворе, на бетонном полу. Двор может быть разделен на несколько бункеров, расположенных неподалеку от главного конвейера, выполняющего обработку в первую очередь клубней, прибывших ранее. На данном этапе клубни должны храниться в среднем в количестве 600-650 кг на м3. Главный конвейер представляет собой длинную горизонтальную ленту, находящуюся на 10-20 см ниже уровня пола. В больших хранилищах может быть несколько лент, питающих главный конвейер.

ОБРАБОТКА СЫРЬЯ. Во-первых, все стебли должны быть удалены. Это легче всего делать во время сборки урожая. Стебли будут помехой в процессе отделения крахмала, их наличие увеличивает массу волокон и неблагоприятно влияет на весь процесс. Земля, песок и гравий удаляются различными способами. Желательно использовать вращающийся колосниковый грохот для сухой очистки стеблей перед мойкой. Из бункера клубни поступают на колосниковый грохот. После очистки на грохоте стебли поступают на мойку. Может быть использована гребковая моечная машина, но ротационная машина показала свою эффективность в производстве картофельного крахмала. Окончательное удаление грязи является меньшей проблемой, чем удаление песка и камней. Земля обычно содержит значительное количество различных веществ, которые растворяются в воде во время мойки, что увеличивает расходы на очистку стоков.

ПРОМЫВКА ОБЛЕГЧАЕТ ПРОЦЕСС ОБРАБОТКИ. Земля и грязь, не удаленные на стадии промывки, создают в дальнейшем проблемы в производственном процессе. Следовательно, эта стадия очень важна. Высококачественная промывка улучшает очистку, так как многие примеси сходны с крахмалом по плотности и размеру, поэтому промывка является единственной возможностью избавления от них. Трение в промывочных машинах важный фактор, определяющий качество. Количество примесей, налипающих на поверхности во время доставки, в большой степени зависит от погодных условий и почвы, где произрастали клубни. Гребковая мойка проходит в двух отсеках – с поддерживаемым уровнем воды и без такового. В ротационных моющих машинах объединены поливка с низким уровнем воды и постоянное удаление грязи и шелухи. Промывные воды могут повторно использоваться после фильтрации шелухи на барабанном грохоте и отстоя песка в бассейнах. Это уменьшает потери промывочной воды. Вымытые клубни перемещаются по контрольной ленте к станку предварительной резки. Здесь они рубятся на куски для равномерной подачи на тёрки.

ИЗМЕЛЬЧЕНИЕ. Измельчение является первой стадией в процессе извлечения крахмала. Цель измельчения — открыть все клетки клубней и извлечь зерна крахмала. Полученная суспензия представляет собой смесь мякоти (клеточных оболочек), плодового сока и крахмала. В современных высокоскоростных измельчителях процесс проходит в одну стадию. При этом важную роль играет равномерное перемещение скребков по плотному потоку лежащих клубней. После измельчения цианистый водород освобождается и уходит вместе с соком и отработанной водой. Эти отходы могут быть сброшены в почву.

ИСПОЛЬЗОВАНИЕ СЕРЫ. Клеточный сок богат сахаром и протеином. Когда разрушаются клетки, сок немедленно реагирует с кислородом воздуха, образуя окрашенные компоненты, которые могут адгезироваться крахмалом. На данном этапе прибавляется высококачественные газообразная двуокись серы или раствор бисульфита натрия. Большая восстановительная способность сернистых соединений предотвращает изменение окраски. Должно быть добавлено достаточное количество серы, чтобы изменить цвет пульпы и сока на светло-желтый.

ВЫДЕЛЕНИЕ. Принцип работы экстрактора крахмала. Клетки, разрушенные на тёрке, образуют фильтрующий слой, который удерживает крахмал. Поэтому необходима мощная промывка для освобождения крахмальных гранул от клеток. Для этого можно использовать воду, но современные экстракторы представляют собой закрытые системы, позволяющие использовать картофельный сок или оборотную воду с процесса рафинирования. Извлечённый крахмал уходит с экстрактора вместе с плодовым соком. Клетчатка может концентрироваться в дальнейшем на осушающем сите. Пульпа в этом случае сходит с сит влажной, с содержанием около 10-15% сухого вещества. Экстракция проходит на вращающихся конических ситах. Этот процесс требует использования высококачественных фильтровальных пластин, сделанных из коррозионно-устойчивой стали, выдерживающей сильное трение и воздействие химикатов. Пластины имеют высокую перфорацию, около 125 микрон в диаметре. Экстракция экономичный процесс. На конических фильтрах отмываются тонкие волокна, которые затем соединяются с мякотью и могут использоваться как корм для крупного рогатого скота.

ВЫПАРИВАНИЕ ГРУБОЙ СУСПЕНЗИИ КРАХМАЛА. Максимальное количество сока отделяется на нескольких гидроциклонах или центрифуге с соплом. Жидкая суспензия крахмала имеет концентрацию около 21 °Ве. Плодовый сок является побочным продуктом. Он может быть использован как удобрение в близлежащих хозяйствах.

ОЧИСТКА. Теперь необходимо очистить сырую крахмальную суспензию и удалить оставшийся плодовый сок и другие примеси. Этот процесс в большей или меньшей степени напоминает удаление мыльной воды во время стирки — происходит многократное выжимание и замачивание в чистой воде. Процесс полоскания проходит в несколько приемов, пока вода после промывки не станет чистой. Таким образом, крахмальная суспензия несколько раз разбавляется и концентрируется снова и снова. Использование гидроциклонов делает возможным уменьшение концентрации волокон и сока с применением минимального количества чистой воды. При хороших расчетах можно сэкономить воду, используемую для полоскания. Для экономии промывочной воды процесс проходит во встречном потоке – то есть чистая вода поступает только на последнем этапе, а избыток воды используется для разведения на предыдущем и так далее. Увеличение количества ступеней очистки на гидроциклонах может значительно сэкономить чистую воду. Это одно из преимуществ использования гидроциклонов. Наилучшее решение – двойная линия очистки. В сильных гравитационных полях гидроциклона и центрифуги крахмал хорошо осаждается, в то время как оставшиеся волокна остаются взвешенными в воде. Волокна с налипшими пузырьками воздуха становятся легче воды и устремляются к переливному краю. Волокна, окруженные крахмальными гранулами, тяжелее, они устремляются к нижнему сливу и смешиваются с крахмалом. Плодовый сок разбавляется водой и уходит с водной фазой. Рафинирование основано на различии в плотностях между водой, волокнами и крахмалом: плотность крахмала 1,55 г/мл, волокон – 1,05; воды – 1,00; песка и почвы около 2 г/мл. При создании водяного потока, движущегося с крахмалом, большая часть волокон, плавающих в воде, может быть увлечена через верхний слив. Почва, песок, плесень имеют одну плотность или тяжелее крахмала, и невозможно отделить эти частицы от крахмала с помощью центробежной силы. Поэтому так важно отделить как можно большее число загрязнений с поверхности клубней на стадии промывки. Если их начальная концентрация слишком большая, даже светлые и легкие частицы могут остаться и создать условия для закупорки потока. Так как некоторое количество примесей уходит вместе с крахмалом через нижний слив, используется сито для удаления самых крупных частиц. Примеси, не удаленные этим путем, не могут быть удалены никаким известным способом.

ГИДРОЦИКЛОНЫ. В гидроциклоне отсутствуют движущиеся части, и процесс разделения полностью зависит от различия давления в циклоне. Для удаления плодового сока гидроциклоны намного эффективнее центрифуг благодаря большому коэффициенту разведения, достигаемому в многоступенчатом процессе. Крахмал наиболее чистый среди всех сельскохозяйственных продуктов. На самом деле, чистота является важнейшим параметром при выборе продукции. Незначительное количество сока остается в крахмале.

СУШКА И ПРОСЕИВАНИЕ. Очищенное крахмальное молоко обезвоживается на непрерывно вращающихся вакуумных фильтрах или группе центрифуг. Сырой крахмал высушивается в быстрых сушилках горячим воздухом. Температура входящего воздуха должна быть умеренной. Высокая температура может увеличить растворимость крахмала в холодной воде. Влажность тапиокового крахмала после сушки находится в пределах 12-13%.

С текущей ситуацией и прогнозом развития российского рынка крахмала можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков « Рынок крахмала в России ».

💡 Видео

Опыт с йодом на содержание крахмала в картофеле.🧪🧫Скачать

В Мордовии заработал крахмальный завод, который вошел в тройку в странеСкачать

Картофельный крахмал: ПОЛУЧЕНИЕ в домашних условиях; ЧЕМ ОН ЛУЧШЕ магазинногоСкачать

КРАХМАЛ НЕ ПОКУПАЮ ДЕЛАЮ ИЗ КАРТОФЕЛЯ ПОЛУЧАЮ УДОБРЕНИЕ ДЛЯ ЦВЕТОВ/ДРАНИКИ@obovsemsmarusyaСкачать

Линия по переработки картофеля в крахмалСкачать

Получение крахмала из картофеля. Реакция с йодом.Скачать

Машина для производства картофельного крахмалаЗавод по переработке крахмала из сладкого картофеляСкачать

В Светлограде производят 90 российского крахмалаСкачать

Как делать крахмал.Крахмал из картофеля. Крахмал своими руками !Скачать

Производство крахмала как бизнес идеяСкачать

Производство крахмальной патоки | Made in KZСкачать

Рогозницкий крахмальный завод | Крахмалыч | Презентационный фильмСкачать

Как сделать картофельный крахмал домаСкачать

КРАХМАЛ из картофеля. Не выбрасывайте прошлогодний картофель.Скачать

КАРТОФЕЛЬ ДЛЯ ДИАБЕТИКОВ. КРАХМАЛ. Как вывести крахмал из картофеля. Диабет 2 типаСкачать

Выделение крахмала из клубней картофеля (Solánum tuberósum)Скачать