Для перемещения жидкостей по горизонтальным трубопроводам и для их подъема применяют насосы.

Насосы – гидравлические машины, преобразующие механическую энергию в энергию движения жидкости.

Разность давлений в насосе и трубопроводе вызывает перемещение жидкости.

Перемещение жидкости может осуществляться также самотеком, который достигается соответствующей компоновкой оборудования по высоте.

Классификация насосов осуществляется по принципу их действия:

1) Лопастные (центробежные) – разность давлений создается центробежной силой, действующей на жидкость при вращении лопастных колес; движение жидкости перпендикулярно оси вращения колеса.

2) Объемные – разность давлений создается при вытеснении жидкости из замкнутого пространства телами, движущимися:

Видео:Дифференциальное уравнение Эйлера. Основное уравнение гидростатикиСкачать

Рекомендуемые материалы

3) Вихревые – разность давлений создается за счет энергии вихрей, образующихся в жидкости при вращении рабочего колеса;

4) Осевые – разность давлений создается за счет вращения гребного винта; жидкость движется вдоль оси вращения.

К насосам относятся также устройства, преобразующие в давление энергию пара, воды и сжатого газа:

· Газлифты – за счет разности плотностей жидкости и газожидкостной смеси, образующейся при вводе газа;

· Монтежю – перемещение жидкости происходит за счет давления воздуха, газа или пара на поверхность жидкости.

Основные параметры насосов

Производительность (подача)

Напор

Полезная мощность

Мощность на валу

Коэффициент полезного действия

где:

Номинальная мощность, потребляемая двигателем

Полный К.П.Д. насосной установки:

Установочная мощность двигателя:

где:

Запишем уравнение Бернулли для сечений

Для сечений

где:

Считаем, что

Тогда, напор, развиваемый насосом:

Это выражение для расчета полного напора насоса.

Полный напор насоса затрачивается на:

· Подъем жидкости на полную геометрическую высоту

· Преодоление разности давлений в напорной и приемной емкостях;

· Преодоление гидравлического сопротивления во всасывающем и нагнетающем трубопроводах;

1. При одинаковом давлении в приемной и нагнетающей емкостях

2. Для горизонтального трубопровода

3. Для горизонтального трубопровода при одинаковых давлениях:

Полный напор действующего насоса может быть определен по показаниям вакуумметра и манометра:

Следовательно, для расчета напора действующего насоса используется выражение:

Напор действующего насоса определяется суммой показаний манометра и вакуумметра (в метрах столба перекачиваемой жидкости) и расстояния по вертикали между точками установки этих приборов.

Всасывание жидкости происходит под действием разности давлений в приемной емкости

Из уравнения Бернулли:

Скорость

Давление на входе в насос должно быть больше давления насыщенного пара перекачиваемой жидкости при температуре всасывания

Если

Высота всасывания зависит от величины атмосферного давления, температуры, плотности и скорости жидкости и гидравлического сопротивления всасывающего трубопровода.

При перекачивании из открытых резервуаров высота всасывания не может быть более высоты столба жидкости, соответствующего атмосферному давлению (20 м вод.ст. на уровне моря и 9 м. на высоте 1000 м.)

Для жидкостей, температура которых близка к температуре кипения, высота всасывания может оказаться равной нулю:

Следовательно, при увеличении температуры всасываемой жидкости высота всасывания насоса уменьшается.

Поэтому для горячих жидкостей насос устанавливают ниже уровня приемной емкости или создают в ней давление.

При учете потерь напора кроме того, необходимо учитывать инерционные потери (в поршневых насосах) – вследствие неравномерности подачи и кавитационную поправку (для ц/б насосов) – в справочных пособиях.

Кавитация – резкое парообразование жидкости на всасывании насоса с последующей быстрой конденсацией на выхлопе. Возникают гидравлические удары, что влечет разрушение и увеличение коррозии насоса.

Практически высота всасывания уменьшается за счет подсосов воздуха и выделения газов из жидкости.

При перекачивании воды практическая высота всасывания не превышает следующие значения:

Температура,

Высота всасывания, м

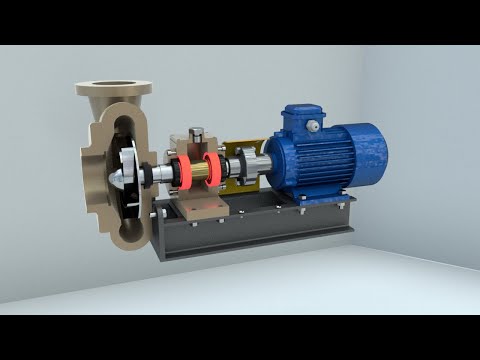

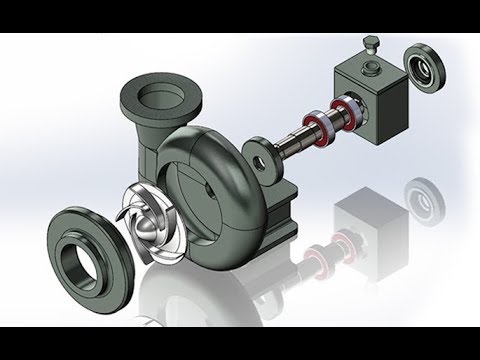

Центробежные насосы (ц/б) бывают одно- и многоступенчатыми. Всасывание и нагнетание происходит непрерывно и равномерно.

1 – всасывающий трубопровод; 2 – рабочее колесо; 3 – корпус; 4 – лопатки; 5 – нагнетательный трубопровод.

Жидкость из всасывающего трубопровода поступает вдоль оси рабочего колеса в корпус и, попадаяна лопатки, приобретает вращательное движение.

Центробежная сила отбрасывает жидкость в канал переменного сечения между корпусом и рабочим колесом, в котором скорость жидкости уменьшается до скорости в нагнетательном трубопроводе, а давление возрастает.

При этом кинетическая энергия преобразуется в энергию давления. На входе создается разряжение.

Перед пуском ц/б насос обязательно заливают жидкостью, так как иначе разряжение на входе недостаточно для подъема жидкости по всасывающему трубопроводу (из-за зазоров). На конце всасывающего трубопровода устанавливают обратный клапан.

Для создания значительных напоров (более 50-70 м.вод.ст.) применяют многоступенчатые насосы – несколько колес, расположенных последовательно на валу (не более 5). Жидкость поступает из колеса в колесо по обводному каналу.

Основное уравнение центробежных машин – уравнение Эйлера

Это уравнение определяет полный напор, развиваемый рабочим колесом при перекачке идеальной жидкости.

Допустим, что колесо неподвижно, а жидкость движется между лопатками с той же скоростью, что и во вращающемся колесе.

Скорость жидкости (на входе в колесо —

Составим баланс энергии для плоскости рабочего колеса

При вращении колеса жидкость на выход приобретает дополнительную энергию

Центробежная сила, действующая на частицу массы

где:

Работа на пути

Поскольку окружная скорость

Удельная работа, отнесенная к единице веса жидкости:

Уравнение Бернулли запишется следующим образом:

По уравнению Бернулли напор жидкости на входе в колесо:

Теоретический напор насоса есть разность напоров на входе и на выходе из него:

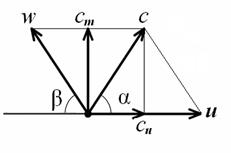

Из параллелограммов скоростей следует:

Основное уравнение ц/б машин всех типов:

Обычно жидкость из всасывающего трубопровода движется по колесу в радиальном направлении:

Поскольку окружная скорость

Действительный напор меньше теоретического:

где:

Законы пропорциональности (при

Производительность и напор ц/б насоса зависят от числа оборотов колеса.

Соответствующие уравнения называются законами пропорциональности: изменение числа оборотов насоса от

Эти зависимости соблюдаются при изменении n не более, чем в 2 раза и справедливы при турбулентном движении по горизонтальным трубопроводам, когда

Характеристики центробежных насосов

Характеристики насосов – это графики зависимостей:

Эти зависимости получают опытным путём и содержатся в каталогах на насосы.

Преобразование уравнения напора:

Из графика следует, что наиболее благоприятный режим эксплуатации насоса – max

Пользуясь законами пропорциональности, можно пересчитать характеристику на другое число оборотов, однако это неточный метод (поскольку при изменении n изменяется КПД (

Универсальная характеристика насоса

Получается при различных числах оборотов:

Линия p—p соответствует max КПД при данном числе оборотов.

Пользуясь универсальной характеристикой, можно установить пределы работы насоса, соответствующие max КПД и выбрать наиболее благоприятные режимы работы.

Работа насосов на сеть

При выборе насоса необходимо учитывать характеристику сети (трубопроводов, аппаратов).

Характеристики сети:

Точка A соответствует наибольшей производительности насоса при работе на данную сеть и называется рабочей точкой.

а) Для I сети насос даёт меньший напор, но большую производительность;

б) Для II сети насос даёт больший напор, но меньшую производительность.

Центробежный насос обладает свойством саморегулирования, т.е. изменять свою производительность и напор в зависимости от характеристики сети.

Для получения больших производительности (Q) надо:

2) Заменить насос;

3) Уменьшить потери напора в сети.

Конструктивные особенности центробежных насосов

Центробежные насосы могут перекачивать сильно загрязнённые жидкости – пульпы, шламы => шламовые насосы, так как в них отсутствуют точно пригнанные детали.

Если обычные центробежные насосы имеют число лопаток 9-12, то у шламовых 6-8.

Центробежные насосы перекачивают агрессивные жидкости, так как могут быть изготовлены из кислотоупорных материалов или покрыты резиной и другими материалами.

Уплотнение вращающихся частей насоса осуществляется сальником. Это наиболее уязвимое место в насосе.

1 – грундбукса; 2 – сальниковая набивка; 3 – шпильки

Мягкая сальниковая набивка (асбестовые шнуры, пропитанные маслом с тальком или графитом и др.) поджимается грундбуксой при помощи шпилек.

Для получения высоких напоров требуется большая окружная скорость вращения рабочего колеса, вызывающая большие напряжения в материале колеса. Чтобы получить напор более 50-70 м вод. ст. насосы изготавливают многоступенчатыми – несколько колёс, расположенных последовательно на валу (но не более 5). Жидкость поступает из колеса в колесо по обводному каналу.

Центробежные насосы отличаются от других саморегулированием => самостоятельно изменяют режим работы в зависимости от сопротивления сети.

Принудительное регулирование осуществляется:

1) Изменением числа оборотов рабочего колеса; — наиболее современный

2) Установкой задвижки (вызывает перерасход энергии)

Задвижка устанавливается на нагнетательной линии. Если установить на всасывающей, то насос будет работать под увеличивающимся вакуумом, который может вызвать подсос воздуха через сальник и образование газовых пузырей в жидкости. Это приводит к кавитации – вибрации, гидравлическим микроударам, разрушающим насос.

Особенность (недостаток) работы центробежного насоса – необходимость пред пуском заливать жидкостью насос и всасывающий трубопровод. Иначе разрежение на входе недостаточно для подъёма жидкости по всасывающему трубопроводу (вращающийся в рабочем колесе воздух создаёт ничтожно малое разрежение). На конце всасывающего трубопровода устанавливают обратный клапан.

Центробежный насос целесообразно устанавливать «под залив» ниже того бака, из которого должно перекачиваться жидкость.

I. Насос простого действия – всасывание и нагнетание жидкости происходит неравномерно: за 1 оборот кривошипа или 2 хода поршня.

Поршневой насос простого действия

1 – поршень; 2 – цилиндр; 3 – крышка цилиндра; 4 – всасывающий клапан; 5 – нагнетательный клапан; 6 – кривошипно-шатунный механизм; 7 – уплотнительные кольца

Насос двойного действия – слева от поршня происходит всасывание, справа – нагнетание. Эти насосы отличаются большей производительностью и более равномерной подачей.

Поршневой насос двойного действия

1 – поршень; 2 – цилиндр; 3 – крышка цилиндра; 4 – всасывающий клапан; 5 – нагнетательный клапан; 6 – кривошипно-шатунный механизм; 7 – уплотнительные кольца

II. По числу оборотов кривошипа (двойных ходов поршня) различают:

— Тихоходные насосы => 45-60 об/мин

— Нормальные насосы => 60-120 об/мин

— Быстроходные насосы => 120-180 об/мин

III. Различают поршневые и плунжерные насосы

Плунжерный насос двойного действия

1 – плунжер; 2 – цилиндры; 3,4 – всасывающие клапаны; 5,6 – нагнетательные клапаны.

Плунжерный насос – это металлический стакан – скалка, который не требует тщательной подгонки плунжера и цилиндра.

Существуют также триплекс-насосы, т.е. строенные. За 1 оборот коленчатого вала жидкость 3 раза всасывается и 3 раза нагнетается.

Производительность поршневых насосов

1. В насосах простого действия:

n – число оборотов кривошипно-шатунного механизма (число двойных ходов).

2. В насосах двойного действия:

Ход вправо: засасывается Fl; f – площадь поперечного сечения штока

Ход влево: засасывается (F-f)l;

За n оборотов или двойных ходов поршня теоретическая производительность насоса двойного действия:

Таким образом, производительность примерно вдвое больше, чем у насоса простого действия.

Действительная подача всегда меньше, чем теоретическая из-за:

1) Запаздывания в закрывании и открывании клапанов;

2) Неплотностей в клапанах и поршне;

3) Попадания воздуха в цилиндр – уменьшается всасываемый объём жидкости.

Производительность поршневого насоса практически на зависит от напора

Отклонение от прямой происходит из-за утечек через неплотности, которые возрастают при увеличении давления.

Конструктивные особенности поршневых насосов

Поршневые кольца – из мягкого чугуна, бронзы, кожаные манжеты;

Клапаны – тарельчатые, шаровые.

Возвратно-поступательное движение поршня вызывает большие инерционные усилия массы жидкости, даже при небольших числах оборотов (вследствие смены направления движения).

Для уменьшения инерционных сил и неравномерности подачи устанавливают буферы – воздушные колпаки.

б) на нагнетательной линии

Верхняя часть колпака заполнена воздухом, который легко сжимается и расширяется. Объём поступающей жидкости меньше объёма воздуха.

Привод и регулирование подачи

Привод может быть: паровая машина (утилизация тепла) или электрический. Подача жидкости поршневым насосом – геометрически жёсткая, т.е. поршень должен вытолкнуть всю вытесняемую жидкость, иначе насос разорвётся. Регулирование осуществляется:

1) Изменением хода поршня:

а) отсечкой пара (раннее перекрытие);

б) изменением длины кривошипа;

2) Изменением числа оборотов:

б) число оборотов электродвигателя

Специальные типы поршневых и центробежных насосов

Специальные типы насосов используются для перекачки агрессивных и загрязненных жидкостей

1. Диафрагменные (мембранные)

Эти насосы относятся в поршневым насосам простого действия и применяются для перекачивания суспензий и химически агрессивных жидкостей. Цилиндр 1 и плунжер 2 насоса отделены от перекачиваемой, жидкости эластичной перегородкой 3 — диафрагмой (мембраной) из мягкой резины или специальной стали, вследствие чего плунжер не соприкасается с перекачиваемой жидкостью и не подвергается воздействию химически активных сред или эрозии. При движении плунжера вверх диафрагма под действием разности давлений по обе ее стороны прогибается вправо, и жидкость всасывается в насос через шаровой клапан 4. При движении плунжера вниз диафрагма прогибается влево и жидкость через нагнетательный клапан 5 вытесняется в напорный трубопровод. Все части насоса, соприкасающиеся с перекачиваемой жидкостью — корпус, клапанные коробки, шаровые клапаны, изготавливают из кислотостойких материалов или защищают кислотостойкими покрытиями.

1 – корпус; 2 – рабочее колесо; 3 – добавочное колесо; 4 – пружина; 5 – втулка.

В насосах данного типа достигается устранение утечки перекачиваемой жидкости. На рабочем колесе укреплено добавочное колесо с радиальными лопатками, которое обеспечивает откачивание протекшей за него жидкости.

1 – рабочее колесо; 2- ротор электродвигателя; 3 – статор электродвигателя; 4 – экран; 5 – подшипники; 6 – корпус.

Эти насосы применяют для перекачивания химически агрессивных и токсичных жидкостей. Они надёжны в эксплуатации и находят всё более широкое применение в химической промышленности.

1 – рабочее колесо; 2 – вал; 3 – всасывающий патрубок; 4 – напорные трубы; 5 – подшипник.

Они являются разновидностью бессальниковых насосов. Рабочее колесо погружено в перекачиваемую жидкость. Привод насоса размещён выше уровня жидкости. Нагнетание происходит по напорной трубе.

Насосы других типов

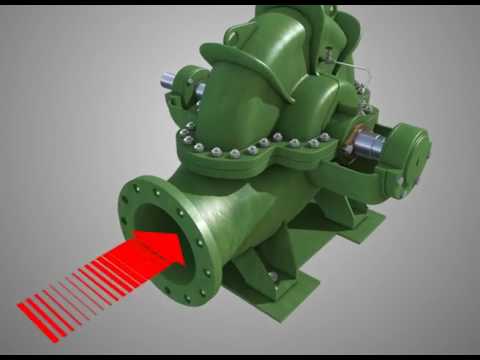

1. Осевые (пропеллерные) насосы

Эти насосы применяют для перекачивания больших количеств жидкостей при небольших напорах. Пропеллерные насосы используют главным образом для создания циркуляции жидкостей в различных аппаратах, например при выпаривании.

2. Вихревые насосы

А – входное окно; В – уплотняющий участок; 1 – корпус; 2 – рабочее колесо; 3 – кольцевой канал; 4 – нагнетательный канал.

Жидкость поступает через входное окно к основаниям лопастей, отбрасывается центробежной силой в кольцевой канал, где приобретает вихревое движение. При перемещении по каналу к выходному патрубку жидкость неоднократно попадает между лопастями, где ей дополнительно сообщается механическая энергия.

3. Шестерёнчатые насосы

1 – корпус; 2 – шестерни.

Одна из шестерён (ведущая) имеет привод от электродвигателя. Когда зубья выходят из зацепления, образуется разрежение и происходит всасывание. Жидкость перемещается вдоль стенки в направлении вращения. В области, где зубья вновь входят в зацепление, жидкость вытесняется и поступает в нагнетательный трубопровод.

4. Винтовые насосы (объёмные)

1 – ведущий винт; 2 – ведомый винт; 3 – обойма; 4 – корпус.

Жидкость за 1 оборот перемещается на величину шага винта. Ведомый винт ( с другой нарезкой) играет роль уплотнителя.

5. Пластинчатые ротационные насосы

Пластинчатый ротационный насос

1 – ротор; 2 – корпус; 3 – пластины; 4 – рабочее пространство; 5 – всасывающий патрубок; 6 – нагнетательный патрубок.

В роторе имеются прорези, в которые вставляются прямоугольные пластины. При вращении они прижимаются к поверхности цилиндра, разделяя объём на камеры. Благодаря эксцентриситету сначала происходит всасывание, п затем нагнетание.

6. Струйные насосы

I – рабочая жидкость; II – перекачиваемая жидкость; III – смесь; 1 – корпус насоса; 2 – диффузор

Эти насосы используют для создания напора энергию рабочей жидкости. Происходит всасывание, так как в узкой части скорость велика, а в диффузоре меньше (увеличивается потенциальная энергия давления – создаётся напор). Кроме того, подсос происходит за счёт трения струи.

Струйные насосы используют, когда можно смешивать жидкости.

7. Эрлифт (газлифт) – воздушные подъёмники.

1 – труба для подачи сжатого воздуха; 2 – смеситель; 3 – подъёмная труба; 4 – отбойник; 5 –сборник.

Имеют низкий КПД, но не требуются уплотнения.

1 – корпус; 2-6 – краны; 7 – труба для передавливания

Периодический аппарат, используется для перекачки агрессивных, радиоактивных, загрязнённых жидкостей. КПД 10-20%.

Сравнение различных типов насосов

Выбор производится по характеристике сети:

а) Насоса – рабочая точка – производительность, напор, число оборотов

б) Двигателя – по установочной мощности и числу оборотов.

1. Наибольшее распространение получили центробежные насосы.

1) Высокая производительность и равномерная подача;

2) Компактность и быстроходность (непосредственное присоединение к электродвигателю);

3) Простота устройства – применение химически стойких материалов;

4) Возможность перекачки загрязнённых и агрессивных жидкостей;

5) Возможность установки на лёгких фундаментах.

1) Невозможность перекачки вязких жидкостей;

2) Относительно низкие напоры;

3) Уменьшение производительности и КПД при увеличении сопротивления сети;

4) Малая величина КПД у насосов малой и средней производительности (0,5-0,8). Т.к. высокие затраты на завихрение жидкости в самом насосе.

Применение: при высоких производительностях и для загрязнённых, агрессивных жидкостей.

2. Применение поршневых насосов:

Они используются при небольших подачах и высоких давления (50-100 атм.), а также при дозировании жидкостей и для перекачивания высоковязких огне- и взрывоопасных жидкостей.

1) Высокие напоры;

1) Тихоходность и громоздкость (т.к. большие инерционные силы => мощный фундамент);

2) Много точно пригнанных движущихся частей, которые изнашиваются загрязнёнными и агрессивными жидкостями.

3. Пропеллерные насосы – большие подачи (до 1500 м 3 /мин) при небольших напорах (10-15 мин).

г) Пригодность для кристаллизующихся и загрязнённых жидкостей.

4. Винтовые насосы – используются для высоковязких жидкостей (300 м 3 /час, 150 атм).

5. Пластинчатые насосы используются для чистых незагрязнённых жидкостей при умеренных производительностях и напорах.

6. Шестерёнчатые насосы используются для вязких незагрязнённых жидкостей при небольших подачах (5-6 м 3 /мин) и высоких давлениях (100-150 атм).

б) Отсутствие клапанов;

в) Пригодность для вязких жидкостей.

а) Большой износ;

б) Обратный ток жидкости при больших давлениях.

7. Вихревые насосы – используются для чистых маловязких жидкостей при небольших подачах (до 40 м 3 /мин) и невысоких напорах (до 250 м).

а) Простота конструкции;

в) Высокие напоры (по сравнению с центробежными насосами).

а) Низкий КПД (20-50%).

8. Струйные насосы, газлифты, монтежю

а) Агрессивные среды;

б) Отсутствие движущихся частей.

б) Смешение рабочей и перекачиваемой жидкости.

Видео:Загадки центробежного насосаСкачать

Основное уравнение центробежных машин Эйлера

Основные параметры насосов

Основными параметрами насоса любого тина являются производительность, напор и мощность.

Производительность или подача Q (м 3 /с) определяется объемом жидкости, подаваемой насосом в нагнетательный трубопровод в единицу времени.

Напор Н (м) характеризует удельную энергию, которая сообщается насосом единице веса перекачиваемой жидкости. Этот параметр показывает, насколько возрастает удельная энергия жидкости при прохождении ее через насос, и определяется с помощью уравнения Бернулли. Напор можно представить как высоту, на которую может быть поднят 1 кг перекачиваемой жидкости за счет энергии, сообщаемой ей насосом. Поэтому напор не зависит от удельного веса

Полезная мощность Nп, затрачиваемая насосом на сообщение жидкости энергии, равна произведению удельной энергии Н на весовой расход gQ жидкости:

Мощность на валу Nв больше полезной мощности в связи с потерями энергии в насосе, которые учитываются коэффициентом полезного действия КПД насоса hн:

Коэффициент полезного действия hн характеризует совершенство конструкции и экономичность эксплуатации насоса. Величина hн отражает относительные потери мощности в самом насосе и выражается произведением

где

Мощность, потребляемая двигателем, или номинальная мощность двигателя Nдв, больше мощности на валу вследствие механических потерь в передаче от электродвигателя к насосу и в самом электродвигателе. Эти потери учитываются введением в уравнение (3) КПД передачи

Произведение

Из уравнений (3) и (5) следует, что полный КПД насосной установки может быть выражен произведением пяти величин:

Установочная мощность двигателя Nycт рассчитывается по величине

здесь b — коэффициент запаса мощности; его значения определяют в зависимости от номинальной мощности двигателя

Напор насоса

Рассмотрим схему насосной установки, представленной на рис. 1. Введем обозначения: ро –давление в емкости 1, из которой насосом 2 засасывается жидкость (назовем ее условно приемной емкостью); р2 – давление в напорной емкости 3; рвс – давление во всасывающем патрубке насоса; рн – давление в напорном патрубке насоса; Нвс – высота всасывания; Нн – высота нагнетания; Нг – геометрическая высота подачи жидкости; h – расстояние по вертикали между уровнями установки манометра М и вакуумметра В.

Примем за плоскость сравнения уровень жидкости в приемной емкости (сечение О—О). Уравнение Бернулли для сечений O-О и I-I:

Уравнение Бернулли для сечений 1′-1′ и II-II:

где

Скорость жидкости

Аналогично

2. Лопатки загнуты в направлении, обратном направлению вращения колеса:

Коэффициент быстроходности ns (мин -1 ) можно определить по уравнению

где п – число оборотов насоса, мин -1 : Q – производительность насоса при максимальном КПД, м 3 /с; Н – полный напор насоса, м.

Из приведенного уравнения следует, что при постоянном числе оборотов колеса п коэффициент быстроходности ns возрастает с увеличением производительности и уменьшением напора. Поэтому в общем случае тихоходные колеса применяют для получения повышенных напоров при малой производительности, а быстроходные — для достижения высоких производительностей при небольших напорах,

Колеса центробежных насосов в зависимости от значения коэффициента быстроходности ns делятся на три основных типа:

Поршневые насосы

Принцип действия и типы насосов. В поршневом насосе (рис. 10) всасывание и нагнетание жидкости происходят при возвратно-поступательном движении поршня 1 в цилиндре 2 насоса. При движении поршня вправо в замкнутом пространстве между крышкой 3 цилиндра и поршнем создается разрежение под действием разности давлений в приемной емкости и цилиндре жидкость поднимается по всасывающему трубопроводу и поступает в цилиндр через открывающийся при этом всасывающий клапан 4. Нагнетательный клапан 5 при ходе поршня вправо закрыт, так как на него действует сила давления жидкости, находящейся в нагнетательном трубопроводе. При ходе поршня влево в цилиндре возникает давление, под действием которого закрывается клапан 4 и открывается клапан 5.

Рис. 10. Схема горизонтального поршневого насоса простого действия:

1 – поршень, 2 – цилиндр, 3 – крышка цилиндра, 4 – всасывающий клапан, 5 – нагнетательный клапан, 6 – кривошипно-шатунный механизм, 7 – уплотнительные кольца

Жидкость через нагнетательный клапан поступает в напорный трубопровод и далее в напорную емкость. Таким образом, всасывание и нагнетание жидкости поршневым насосом простого действия происходит неравномерно: всасывание – при движении поршня слева направо, нагнетание – при обратном направлении движения поршня. В данном случае за два хода поршня жидкость один раз всасывается и один раз нагнетается. Поршень насоса приводится в движение кривошипно-шатунным механизмом 6, преобразующим вращательное движение вала в возвратно-поступательное движение поршня.

По числу всасываний или нагнетаний, осуществляемых за один оборот кривошипа или за два хода поршня, поршневые насосы делятся на насосы простого и двойного действия. В зависимости от конструкции поршня различают собственно поршневые и плунжерные (скальчатые) насосы.

В поршневых насосах основным рабочим органом является поршень 1, снабженный уплотнительными кольцами 7 (рис. 10), пришлифованными к внутренней зеркальной поверхности цилиндра. Плунжер, или скалка, не имеет уплотнительных колец и отличается от поршня значительно большим отношением длины к диаметру.

По числу оборотов кривошипа (числу двойных ходов поршня) различают тихоходные (п = 45…60 мин -1 ), нормальные (п = 60…120 мин -1 ) и быстроходные (га = 120…180 мин -1 ) поршневые насосы. У прямодействующих насосов число двойных ходов составляет 50—120 в минуту.

Производительность. В поршневых насосах жидкость при всасывании занимает в цилиндре объем, освобождаемый поршнем. В период нагнетания этот объем жидкости вытесняется поршнем в нагнетательный трубопровод. Следовательно, теоретически (без утечек жидкости) производительность поршневого насоса будет определяться объемом, описываемым поршнем в единицу времени.

В поршневом насосе простого действия объем, описываемый поршнем в единицу времени, будет равен произведению площади сечения F поршня, длины хода S поршня и числа оборотов п кривошипно-шатунного механизма.

Таким образом, теоретическая производительность (Q, м 3 /с) насоса простого действия

где п – число оборотов, с -1 .

В насосе двойного действия за два хода поршня или один оборот кривошипа происходит два раза всасывание и два раза нагнетание. При ходе поршня вправо с левой стороны засасывается объем жидкости, равный FS, а с правой — нагнетается объем (F – f) S, где

Следовательно, за п оборотов кривошипа или двойных ходов поршня, теоретическая производительность насоса двойного действия составит:

Из выражения (28) следует, что если пренебречь объемом жидкости, вытесняемым штоком (f

Видео:Как работает центробежный насос? Основные типы конструкций центробежных насосовСкачать

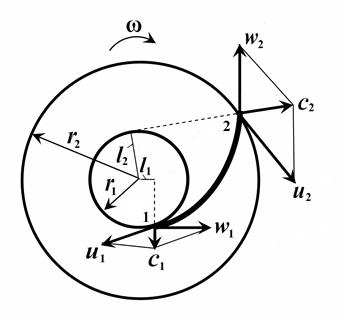

Основное уравнение центробежных машин (уравнение Эйлера)

Основное уравнение определяет напор, создаваемый машиной.

В настоящее время существует две теории, с помощью которых получают основное уравнение центробежных машин – вихревая

и струйная теории.

Рассмотрим струйную теорию Эйлера.

При протекании жидкости через канал между лопатками колеса каждая частица жидкости участвует в двух основных движениях: относительном – вдоль линии канала со скоростью w и переносном

с окружной скоростью

r – радиус окружности, на которой находится в данный момент частица жидкости.

Абсолютная скорость c частицы складывается геометрически

из скоростей переносного и относительного движений:

В данном случае скорости переносного движения различны

для различных точек.

Будем считать, что траектория частицы жидкости совпадает

с очертанием профиля лопатки. Такую картину наблюдали бы, если бы число лопаток было бесконечно велико, а их толщина была бесконечно малой. Это означает, что относительная скорость

по касательной к окружности.

Индексами 1 обозначим величины, относящиеся к входному сечению, а индексами 2 – к выходному. Углы

|  |

Рис. 6.6. Картина скоростей рабочего колеса центробежного насоса

Для вывода основного уравнения центробежных машин воспользуемся теоремой о моменте количества движения. Для нашего случая она может быть сформулирована следующим образом: изменение

в единицу времени момента количества движения относительно оси колеса равна крутящему моменту на валу машины.

Крутящий момент на валу машины

Здесь

Момент количества движения жидкости в единицу времени

на входе жидкости в рабочее колесо:

Здесь

В выражении (6.21) неизвестные величины

Здесь

По теореме о количестве движения:

Решая зависимость относительно

Это и есть основное уравнение центробежных машин – уравнение Эйлера. Оно было получено Эйлером в 1754 году, а центробежный насос был изобретен в 1835 году.

С целью достижения максимального значения

Действительный напор H, создаваемый насосом, меньше теоретического по двум причинам:

– часть напора затрачивается на преодоление гидравлических сопротивлений внутри насоса;

– не все частицы жидкости в канале между двумя лопатками движутся по одинаковым траекториям, вследствие этого возникает циркуляция жидкости в канале.

Первое учитывается гидравлическим КПД

В результате для действительного напора

где

Для насосов со спиралеобразным отводом жидкости из рабочего колеса

По формуле (6.27) определяется, обычно, ориентировочное значение напора центробежного насоса.

Дата добавления: 2018-05-10 ; просмотров: 2131 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

💥 Видео

Принцип работы центробежного насосаСкачать

Центробежный насос - устройство и принцип работыСкачать

Центробежные насосы. Напор насосаСкачать

Теоретический напор центробежного насосаСкачать

Турбомашины. Основы теории.Скачать

Урок 132. Основные понятия гидродинамики. Уравнение непрерывностиСкачать

Как работает центробежный насос с магнитной муфтойСкачать

Регулирование производительности центробежных насосовСкачать

Центробежный насосСкачать

Рабочие параметры центробежного насосаСкачать

Компьютерная модель обвязки центробежного насосаСкачать

Центробежный насос устройство конструкцияСкачать

Принцип работы центробежного насоса одноступенчатого, двухстороннего входааСкачать

Практическое занятие 2: Краткое описание алгоритма построения рабочего колеса центробежного насосаСкачать

Составление и линеаризация дифференциального уравнения центробежного маятникаСкачать

Основное уравнение гидростатики (задачи)Скачать

Характеристики насосов, рабочая точка, принципы выбора насосовСкачать