Химической промышленностью в наше время производится несколько видов каучуков. Одним из самых востребованных при этом является бутадиеновый. Каучук этой разновидности имеет множество достоинств. Но конечно, есть у него и некоторые недостатки.

- Немного истории

- Необходимость синтезирования каучука

- Виды искусственного каучука

- Как делают

- Исходное вещество

- Физические характеристики

- Разновидности

- Бутадиеновый каучук: формула

- Способ получения нестереорегуляторного каучука СКВ

- Как маркируется СКВ

- Синтез стереорегуляторного материала

- Сферы использования

- Как получают резину

- Список тематических статей

- Бутадиеновые каучуки

- Понятие и химическая природа

- Получение

- Свойства каучука и получаемых из него резин

- Применение

- Как получить бутадиеновый каучук составьте уравнение полимеризации его производства

- БУТАДИЕНОВЫЕ КАУЧУКИ

Видео:Как написать уравнения реакции полимеризации?Скачать

Немного истории

Натуральный каучук в Европу, как известно, был привезен из Америки Христофором Колумбом. Обнаружил это интересное вещество великий мореплаватель на острове Гаити. Местные индейцы делали из него плотные мячи для игр.

В первое время каучук в Европе, к сожалению, никого особо не заинтересовал. Однако позднее это вещество стало применяться довольно-таки широко. К примеру, во Франции из него делали подтяжки для штанов. В Англии с использованием каучука шили водонепроницаемые пальто.

В 1839 г. американский исследователь Чарльз Гурдер впервые сделал из этого материала резину. Хотя до этого изобретатель и пытался найти новые методы использования каучука, получилось у него это совершенно случайно. Однажды Гурдер чисто механически положил пластинку исследуемого материала на печку поверх уже находившегося там куска серы. Так впервые и получился материал с интересными свойствами, в последующем названный резиной.

Видео:10 класс § 32 "Полимеризация. Каучук. Резина"Скачать

Необходимость синтезирования каучука

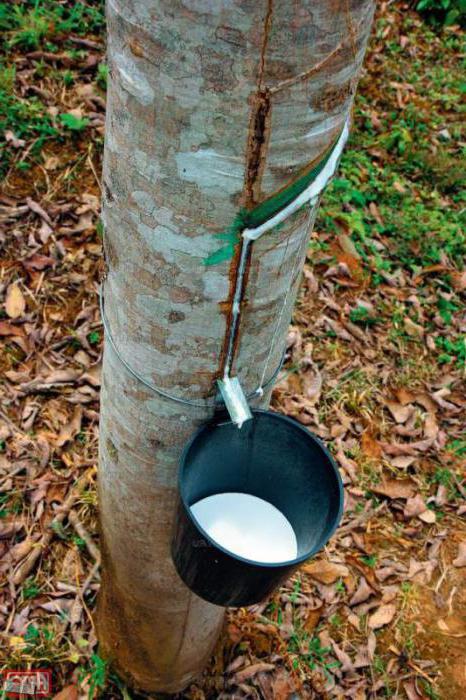

Добывают каучук в Америке из дерева гевеи. В Европе и России эта тропическая культура, к сожалению, не растет. Природных источников получения резины в Северном полушарии попросту нет. Именно поэтому в конце XIX — начале XX века в России и Европе встала острая потребность синтеза искусственного каучука для получения резины, которая к тому времени уже была широко распространена и использовалась повсеместно.

Видео:Каучуки: бутадиеновый, изопреновый, хлоропреновый. ЕГЭ по химииСкачать

Виды искусственного каучука

Со временем было создано множество технологий получения этого нужного материала. Видов каучука на настоящий момент существует несколько. К примеру, химической промышленностью выпускаются такие его типы, как винилпиридиновый, фторсодержащий, вспененный, кремнийорганический. Но наиболее востребованным является все же бутадиеновый. Каучук именно этой разновидности и был когда-то впервые получен искусственно (в 1932 году группой инженеров под руководством А. Лебедева).

Видео:Реакция на результаты ЕГЭ 2022 по русскому языкуСкачать

Как делают

Гевей в нашей стране нет. Однако для получения синтетического каучука также используются природные материалы. В основном это зерно и картофель. Сбраживая эти с/х продукты, получают этиловый спирт. Последний служит исходным сырьем при производстве такого вещества, как бутадиен-1.3. Для получения каучука этот компонент подвергают полимеризации.

Видео:78. Что такое реакции полимеризацииСкачать

Исходное вещество

Представляет собой 1.3-бутадиен бесцветный газ, формула которого выглядит следующим образом: СН2=СН—СН=СН2. По-другому его называют дивинил. По сути, бутадиен-1.3 — это ненасыщенный углеводород, представитель группы диеновых. Характерной особенностью этого газа, помимо всего прочего, является очень неприятный запах.

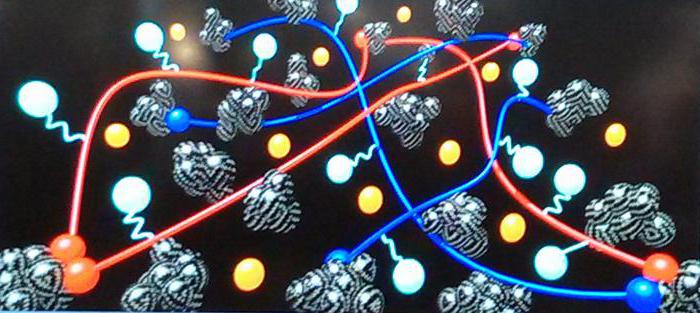

Полимеризация бутадиена для получения собственно каучука производится на стереоскопических катализаторах. Сама реакция протекает с присоединением молекул друг с другом в 1,4 или 1,2 положении.

Видео:Химия 10 класс (Урок№16 - Натуральный каучук. Синтетические каучуки.)Скачать

Физические характеристики

Для синтеза конечного продукта применяют обычно содержащий более 99% основного вещества бутадиен. Бутадиеновый каучук же отличается такими техническими характеристиками:

вязкость по Муни — 30-35;

температура вулканизации — 140-160 С;

плотность — 900-920 кг/м;

основной агент вулканизации — сера;

наполнители при вулканизации — технический углерод;

пластификаторы — минеральные масла.

Видео:Реакция полимеризации. 1 часть. 11 класс.Скачать

Разновидности

Подразделяется бутадиеновый каучук на два основных типа:

Первую разновидность материала выпускают в виде брикетов. Получают стереорегуляторные каучуки:

с помощью катализаторов Циглера-Натта (никелевого, кобальтового и титанового типов);

В молекулах таких каучуков имеется не менее 85% мономерных групп. Нестереорегуляторные материалы делают в присутствии щелочных металлов. Чаще всего это металлический натрий. Именно такой материал (СКВ) и был получен когда-то впервые А. Лебедевым.

Видео:Степень полимеризации. Решение задач. Ч.1.Скачать

Бутадиеновый каучук: формула

Получать этот материал можно, таким образом, с использованием разных катализаторов. Формула бутадиенового каучука выглядит в любом случае следующим образом:

nCH 2 = СН – СН = CH 2 ® (– СН 2 – СН = СН – СН 2 – ) n, где n может принимать значения в несколько тысяч.

Видео:Натуральный каучук. Синтетические каучукиСкачать

Способ получения нестереорегуляторного каучука СКВ

Изготавливают такой материал, как уже упоминалось, путем полимеризации бутадиена в присутствии металлического натрия. Длится эта процедура несколько часов при давлении в 0.9 МПа и температуре 50-60 С.

Улучшают свойства полученного каучука путем дополнительной обработки в вакуумсмесителе для удаления летучих веществ. Далее к материалу добавляют стеариновую кислоту и противостаритель. На заключительном этапе каучук обрабатывают на рафинировочных пальцах. Это позволяет придать материалу большую однородность и очистить его от разного рода жестких ненужных включений.

В зависимости от того, какой будет выбран зазор на рафинированных пальцах, можно получить брикетированный или вальцованный каучук. Упаковывают полученный материал в прорезиненные мешки. Иногда последние также пропитывают нитролаком.

Видео:Степень полимеризации. Решение задач. Часть 2.Скачать

Как маркируется СКВ

Итак, как получить бутадиеновый каучук нестереорегуляторный, мы выяснили. Теперь давайте посмотрим, как маркируется эта разновидность материала. Пластичность получаемого методом полимеризации нестереорегуляторного каучука СКВ может варьироваться в пределах 0.1-0.66. Исходя из этого, и маркируется материал. К примеру, каучук 40 будет иметь пластичность 0.36-0.4. Также маркировка материала содержит такие сведения, как:

использованный способ полимеризации;

Буквы в маркировке материала обозначают:

с — стрежневая полимеризация;

к — брикетированный материал;

Из каучука СКВ, маркированного буквой «д», получают резины с повышенными диэлектрическими свойствами. Материал, на этикетке которого присутствует «э», предназначен для изготовления баллонных и эбонитовых изделий. Буква «щ» в маркировке каучука означает то, что его можно использовать для изготовления резины, соприкасающейся с пищевыми продуктами.

Видео:Видео №3. Как составить изомерыСкачать

Синтез стереорегуляторного материала

Изначально разновидность СКВ использовалась очень широко. Однако с изобретением технологии изготовления стереорегуляторного каучука, применение ее значительно сократилось. Дело в том, что стереорегулятрный бутадиеновый каучук отличается большей эластичностью и имеет лучшие технические характеристики.

Совершенствование процессов изготовления материала привело к получению новых его форм с улучшенными свойствами. Стереорегуляторный бутадиеновый каучук — полимер, изготавливать который можно с использованием комплексных катализаторов (СКД) или литиевых (СКДЛ).

Делают такие материалы по непрерывной схеме и с минимальными затратами ручного труда. При производстве наиболее распространенной разновидности СКД полимеризация производится в специальной батарее в присутствии комплексного катализатора при температуре 25-30 С и давлении 1 МПа. Общее время изготовления каучука этой разновидности составляет 4-8 часов.

На одном из этапов материал дополнительно обрабатывается в вакуумоиспарителе. Здесь к полимеризату добавляется антиоксидант. Далее материал проходит процедуру водной дегазации. Остатки растворителя от каучука отделяют путем обработки паром.

Поставляются на рынок стереорегуляторные бутадиеновые каучуки обычно в брикетах по 30 кг, завернутых в полиэтиленовую пленку.

Видео:Полимеризация и поликонденсация | Химия ЕГЭ с Юлией ВишневскойСкачать

Сферы использования

Таким образом, имеет очень даже хорошие бутадиеновый каучук свойства. И применение его поэтому оправдано при изготовлении самой разной эластичной продукции. Каучуки нестереорегуляторные бутадиеновые чаще всего используются при производстве:

резин пищевых, морозостойких, кислотощелочестойких;

эбонитовых и асбестовых изделий.

Стереорегуляторные материалы этого типа используют при изготовлении:

шин для автомобилей;

подошв обуви и перчаток;

транспортерных лент для элеваторов, предприятий легкой и тяжелой промышленности;

изоляторов для электрических проводов и кабелей;

резиновых изделий с высокой динамичной износостойкостью;

К безусловным преимуществам этого каучука относят его нетоксичность и отсутствие неприятного запаха. Поэтому очень часто такой материал применяют также для изготовления изделий, используемых в медицине и пищевой промышленности.

Видео:ЭТОТ метод поможет на уроках ХИМИИ / Химия 9 классСкачать

Как получают резину

Чаще всего для производства этого материала используются стереорегуляторные каучуки. Для получения резины в них добавляют обычно, как уже упоминалось, технический углерод. Изготавливается резина методом вулканизации. Бутадиеновый каучук, формула которого была представлена выше, в сравнении с некоторыми другими разновидностями, имеет ряд недостатков:

низкую когезионную прочность;

плохую адгезию к металлу.

Резиновые смеси на их основе дают сильную усадку. Поэтому в процессе производства такой материал часто смешивают с изопреновыми, стирольными и другими видами каучуков.

Видео:Химия, 11-й класс, БутадиенСкачать

Список тематических статей

Бутадиеновые каучуки

Видео:Все темы из задания №25 | Химия ЕГЭ 2023 | УмскулСкачать

Понятие и химическая природа

Также к бутадиеновым каучукам (БК) относят высокомолекулярные соединения, имеющие следующие наименования, торговые марки и аббревиатуры: акрилодивиниловые каучуки, полибутадиены, СКД, СКДЛ и прочие обозначения полимера 1,3-бутадиена. По химической природе такие каучуки являются именно полимерами, мономером которых служит бутадиен.

Самые распространенные и наиболее используемые бутадиеновые каучуки стерео-регулярного строения макромолекул, они синтезируются в растворе по каталитическому механизму с участием катализаторов Циглера-Натта, также возможно применение литий-органических катализаторов.

Знаменитый каучук СКВ, который был впервые в мире получен в 1932 году советским химиком Лебедевым производился из этилового спирта по технологии основанном на использовании металлического натрия в качестве катализатора. В современной промышленности производство по этому методу уступило место более современным и эффективным технологиям.

Средняя молекулярная масса современных бутадиеновых каучуков колеблется от 40 до 250 тысяч атомных единиц.

Видео:11 класс. Химия. Синтез каучука. 15.05.2020.Скачать

Получение

Бутадиеновый каучук получают путем реакции полимеризации бутадиен в растворе органического соединения, например толуола, олефинов и т.д. Бутадиен полимеризуются по непрерывной технологии в цепи следующих друг за другом связанных между собой реакторов в течение нескольких часов. Примерно 90% мономера превращается в итоге в полимер.

Рис.1. Схема синтеза

После того, как реакция синтеза обрывается, проводят дезактивации катализатора, внесение в систему антиоксидантов и промывку полученного полимерного раствора. После этого готовый каучук выделяют из реакционной смеси, отделяют от воды, сушат, нарезают в брикеты и пакуют.

Отметим, что в еще растворенный каучук можно внести масла и дисперсию техуглерода. Это бывает нужно для улучшения тех или иных технологических свойств продукта.

Видео:4.3. Алкадиены (диены): Химические свойства. ЕГЭ по химииСкачать

Свойства каучука и получаемых из него резин

Бутадиеновые каучуки растворяются в ароматических и алифатических углеводородах, их хлорпроизводных, циклогексане. Плотность БК обычно равна от 900 до 920 кг/куб. м.

Химические свойства бутадиеновых каучуков по большей части обусловлены наличием двойных связей в цепи. Они реагируют с галогенами: бромом, хлором, кроме того, с веществами, имеющими достаточно свободных галогенных атомов.

Также бутадиеновые каучуки могут быть подвергнуты гидрированию водородом, растворенным в углеводородах, при условии нахождения в среде комплексных катализаторов. Каучуки могут присоединять тиолы, реагировать по механизмам эпоксидирования, циклизации и др.

Вулканизируются бутадиеновые, как и многие другие, каучуки в основном при помощи элементарной серы, кроме нее возможно использование тетраметилтиурамдисульфида, органических перекисей и некоторых термореактивных смол. Наполняют получившуюся резину техническим углеродом, высокодисперсным оксидом кремния, мелом или каолином. Пластифицируют резины минеральными маслами в композиции с углеводородами различных типов.

Главным преимуществом вулканизатов или резин из бутадиеновых и некоторых других типов каучуков обладают именно стереорегулярные каучуки – это отличные эластические и износостойкие свойства.

Наилучшие комплексы полезных свойств получаются в случае применения композиций бутадиеновых и прочих каучуков с последующей вулканизацией смесей. Так можно добиться повышенных прочностных характеристик, сопротивления раздиру, отличных эластических характеристик и износостойкости.

Вулканизаты таких каучуков обладают хорошей газопроницаемостью. Морозостойкость таких вулканизатов зависит от их способности кристаллизоваться при понижении температуры. Существуют специальные способы улучшения показателя морозостойкости.

Видео:Как решать 1 задание из ЕГЭ по химии "Электронная конфигурация атома"Скачать

Применение

Вулканизаты бутадиеновых каучуков являются резинами общего назначения, из которых налажено массовое производство шин, резино-технических изделий, обувных компонентов, изоляции проводов и кабелей и т.п. Интересно использование БК при выпуске ударопрочного полистирола для дальнейшей переработки в пластмассовые изделия.

Некоторые марки бутадиенового каучука подходят для производства антифрикционных деталей, напольных покрытий, товаров для дома и т.д.

Видео:Получение искуственного шелка - интересная полимерная реакция!Скачать

Как получить бутадиеновый каучук составьте уравнение полимеризации его производства

ООО «ДомРезин»

тел.: +7 (812) 953-52-84

E-mail: domrezin@inbox.ru

г. Санкт-Петербург

Видео:№25 В ЕГЭ по химии. Производство. Полимеры. Пластмассы, волокна, каучуки. Применение веществ.Скачать

БУТАДИЕНОВЫЕ КАУЧУКИ

Бутадиеновые каучуки получают полимеризацией бутадиена в присутствии различных катализаторов. В зависимости от типа применяемых катализаторов и способа полимеризации получаются каучуки с разной микроструктурой и техническими свойствами.

Все бутадиеновые каучуки подразделяются на:

К стереорегулярным относятся каучуки, в молекулах которых не меньше 85% мономерных групп. К ним относятся бутадиеновые каучуки, получаемые с помощью комплексных катализаторов Циглера-Натта кобальтового, никелевого и титанового типов, а также каучук, получаемой с помощью литий-органического катализатора.

К бутадиеновым и эмульсионным каучуком нестереорегулярного строения относятся каучуки, получаемые в присутствии щелочных металлов.

Нестереорегулярные бутадиеновые каучуки

Нестсреорегулярный и натрий-бутадиеновый каучук (СКВ), получаемый по способу С. В. Лебедева, является первым синтетическим каучуком, производство которого было организовано в крупных масштабах в нашей стране. Долгое время он был основным каучуком общего назначения и вместе с натуральным применялся при изготовлении разнообразных резиновых изделий.

СКВ получают полимеризацией бутадиена в массе в присутствии металлического натрия. Полимеризация длится несколько десятков часов при температуре 50-60 о С и максимальном давлении в полимеризаторе 0,9 МПа.

Цвет СКВ— желтый с зеленоватым или коричневатым оттенком; по степени полимеризации и пластичности каучук неоднороден, легко окисляется, содержит примеси летучих веществ, а также металлического натрия и его соединений.

Для улучшения технических свойств каучука его обрабатывают в вакуумсмесителе с целью удаления летучих веществ. Затем к нему добавляют противостаритель и стеариновую кислоту. Далее каучук обрабатывают на рафинировочных пальцах для очистки от жестких включений и придания ему большей однородности.

На рафинировочных вальцах каучук обрабатывается в зазоре между вращающимися валками и выходит из зазора в виде тонкого листа.

Для удаления из общей массы каучука мелких жестких частиц каучука с высокой степенью полимеризации, называемых хрящами, валки рафинировочных вальцов имеют слегка бочкообразную форму т. е. имеют бомбировку. При обработке каучука жесткие включения оттесняются к краю валков, отделяются от основной массы каучука и в виде кромки снимаются с краев валка с помощью специальных кромочных ножен. Так получается рафинированный каучук.

При обработке каучука на рафинировочных вальцах с зазором между валками больше 0,1 мм получают брекированный каучук, а при еще большем зазоре -вальцованный каучук.

СКВ упаковывают в мешки, пропитанные нитролаком, или в прорезиненные мешки.

В зависимости от способа полимеризации выпускают СКВ двух типов: стержневой и бесстержневой, пластичность получаемых каучуков находится в пределах от 0,1 до 0,66.

Марки каучука обозначают числом, соответствующим пластичности. Например, пластичность каучука марки 40 составляет 0,36—0.40.

Для обозначении способа полимеризации, метода обработки, содержания мягчителей и назначения каучука к числовому обозначению марки каучука прибавляется буквы.

Буквы, стоящие за числовым обозначением марки каучука, означают:

с — стержневои полимеризации,

б — бесстержневой полимеризации,

д — предназначенный для резин с повышенными диэлектрическими свойствами,

э — предназначенный для эбонитовых и баллонных изделий,

щ — для резиновых изделий, соприкасающихся с пищевыми продуктами.

Каталитической полимеризацией бутадиена в присутствии калия получают каучук СКВ, отличающийся повышенной морозостойкостью.

Полимеризацией бутадиена бесстержневым способом в присутствии лития в качестве катализатора получают каучук СКБМ. Этот каучук обладает еще более высокой морозостойкостью, чем СКВ.

Применение. В связи с производством стереорегулярных бутадиеновых каучуков СКБ потерял свое техническое значение, применение его значительно сократилось по сравнению с другими каучуками. Причина этого состоит в том, что стереорегулярные бутадиенииые каучуки имеют более ценные технические свойства, они в большей степени отвечают современным требованиям резинового производства, получаются по непрерывной схеме при меньших затратах ручного труда.

В настоящее время СКБ, СКВ, СКБМ применяются как

специального назначения и используются при изготовлении некоторых пищевых, морозостойких, кислотощелочестоиких резин, а также эбонитовых и асбестовых изделий. В дальнейшем предполагается заменить их в производите этих изделий на бутадиеновые каучуки типа СКБС (линейной структуры) и СКБСР (разветвленной структуры), которые получаются более совершенной растворной полимеризацией. Их вулканизаты отличаются высокой стойкостью к термоокислительной деструкцией к тепловому старению и по комплексу физикомеханических свойств близки к резинам из СКБ.

Стереорегулярные бутадиеновые каучуки

Стереорегулярные бутадиеновые каучуки получают полимеризацией бутадиена в растворителях в присутствии комплексного катализатора.

Непрерывная полимеризация производится в батарее полимеризаторов при температурах 25—30°С и давлении до 1,0 МПа в течение 4 — 8 ч. После удаления основной массы непрореагировавшего мономера и части растворителя в вакуумиспарителе к полимеризату добавляется антиоксидант (противостаритель), затем полимеризат подвергают водной дегазации. Обработкой паром отделяют растворитель от каучука, при этом удаляется большая часть оставшихся продуктов распада катализатора, растворившихся в воде.

Стереорегулярные бутадиеновые каучуки выпускают в виде брикетов массой около 30 кг, завернутых в полиэтиленовую пленку и упакованных в четырехсложные бумажные мешки.

Свойства

Относительно высокая гибкость макромолекули подвижность макромалекулярных цепей СКД является причиной более низкой температуры стеклования по сравнению с температурой стекловании натурального канчуки. Температура стеклования промышленного СКД находится в пределах от -105 до — 110°С с повышением содержания 1,4-звеньев она понижается.

Бутадиеновые каучуки при содержании более 80% цис-звеньев способны кристаллизоваться при охлаждении. Максимальная скорость кристаллизации СКД наблюдается при температурах от -55 до -60 о С. При уменьшении содержания цис-1,4-звеньев, молекулярной массы каучука и в результате вулканизации скорость и степень кристаллизации каучуки понижаются.

Каучуки СКД разных марок отличаются вязкостью, вальцуемостью и физико-механическими свойствами вулканизатов (наполненных техническим углеродом).

Резины на основе СКД обладают рядом ценных свойств:

— повышенной износостойкостью и исключительно высокой морозостойкостью. Недостатком СКД является его малая когезионная прочность (прочность в невулканизированном состоянии) и хладотекучесть, т.е. повышенная текучесть при нормальной температуре и сравнительно малых нагрузках, что затрудняет получение и хранение каучука и резиновых смесей на его основе. Кроме того, резиновые смеси на оспине СКД обладают плохими технологическими свойствами из-за узкого ММР, низкой адгезии к металлу и высокой эластической восстанавливаемости, особенно при повышенных температурах.

На свойства СКД, как и свойства других каучуков, большое влияние оказывают параметры молекулярной структуры:

С увеличением молекулярной массы каучука жесткость и вязкость повышаются, а пластичность и вальцуемость ухудшаются. Одновременно повышаются условное напряжение резин (при удлинении 300%), прочность при растяжении, эластичность по отскоку и снижаются относительное и остаточное удлинение, истираемость, теплообразование и сопротивление разрастанию пореза.

Молекулярная масса, разветвленность полимерных цепей промышленного СКД колеблются в узких пределах, в то же время ММР в зависимости от степени регулирования может меняться весьма существенно. С увеличением полидисперсности каучука заметно снижаются напряжение при 300%-ном удлинении, прочность при растяжении, твердость и эластичность по отскоку наполненных резин, что объясняется уменьшением густоты вулканизационной сетки, а относительное удлинение, теплообразование при многократном сжатии и истираемость возрастают.

В то же время с увеличением полидисперсности каучука улучшаются технологические свойства саженаполненных смесей, уменьшается продолжительность их изготовления, температура смешения и вязкость резиновых смесей. Когезионная прочность каучука мало зависит от ММР и в основном определяется молекулярной массой.

Бутадиеновые каучуки хорошо растворяются в ароматических и хлорсодержащих углеводородах, бензине и циклогексане, хуже растворяются в ароматических углеводородах. Резины на их основе имеют низкую стойкость к действию масел, растворителей и топлив.

Эти каучуки и резины на их основе благодаря подвижности звеньев обладают несколько большей газопроницаемостью по сравнению с натуральном и бутадиен-стирольными каучуками.

По стойкости к тепловому старению резины на основе СКД уступают резинам на основе бутадиенстирольного каучука, но превосходят резины на основе натурального каучука, они отличаются также хорошей эластичностью, усталостной выносливостью и малым теплообразованием при многократных деформациях. Но износостойкости резины на основе СКД превосходит резины на основе других каучуков общего назначения благодаря большему взаимодействию каучука с активными наполнителями и пониженному коэффициенту трения.

СКД практически не пластицируются. Эффективность пластикации при обработке на промышленном оборудовании незначительна. При более высоких температурах эффект пластикации значительно возрастает, одновременно наблюдается структурирование каучука.

Применение

СКД обычно применяют в сочетании с другими изопреновым синтетическим каучуком, натуральным, а также бутадиен- стирольными каучуками, которые улучшают технологические свойства резиновых смесей, предназначенных для изготовления шин, транспортерных лепт, изоляции электрических кабелей, морозостойких изделий, изделий с высокой динамической выносливостью и износостойкость и др.

Бутадиеновый каучук марки СКД-ЛР получают полимеризацией в растворе в присутствии литиевого катализатора, в него вводят нетемнеющий противостаритель. Он обладает хорошей морозостойкостью, нетоксичен, не имеет неприятного запаха и поэтому используется для изделий, применяемых в пищевой промышленности, медицине, санитарии.