Холодная пластическая деформация монокристалла

Пластическая деформация монокристалла может происходить в основном двумя путями: скольжением и двойникованием.

Скольжение представляет собой параллельное смещение тонких слоев монокристалла относительно друг друга. Движение охватывает ряд плоскостей или тончайших слоев (полосы скольжения), в промежутках между которыми элементы пластической деформации отсутствуют. Экспериментально установлено, что полосы скольжения отстоят одна от другой в среднем на расстоянии около 1 мкм, в то время как расстояния между соседними атомными плоскостями выражаются цифрами порядка 1«10″4 мкм. Характер деформации монокристалла путем скольжения виден (рис. 1.7) на образце из монокристалла сплава меди и алюминия, подвергнутом растяжению [561.

Скольжение в монокристаллах происходит по определенным кристаллографическим плоскостям, которые называются плоскостями скольжения. Обычно плоскостями., скольжения являются плоскости с наибольшей плотностью размещения атомов, а направлениями скольжения являются те направления, по которым межатомные расстояния имеют минимальную величину, Например, в металлах с гранецентрированной кубической кристаллической решеткой плоскостями скольжения обычно являются плоскости октаэдра типа, а направлениями скольжения направления типа.

В металлах с гексагональной кристаллической решеткой плоскостью скольжения обычно бывает плоскость базиса типа (0001), а направлениями скольжения — направления, совпадающие с диагональю шестиугольника (основания этой ячейки) типа [1001. В металле с объемноцентрированной кубической решеткой скольжение может осуществляться по плоскостям нескольких типов (112), (123) и (110), так как плотность расположения атомов в них различается незначительно.

На возможность смещения атомов по каким-либо кристаллическим плоскостям значительное влияние оказывает температура. Повышение температуры, а следовательно, и амплитуды тепловых колебаний атомов в ряде случаев приводит к тому, что процесс скольжения может происходить по другим плоскостям, отличным от тех, по которым происходит скольжение при комнатной температуре. Например, в металлах с гексагональной плотно упакованной решеткой при комнатной температуре существует одна плоскость скольжения — плоскость базиса (0001), а при повышенной температуре дополнительно появляется возможность скольжения по плоскостям типа (10ll) и (1012).

Двойникование представляет собой смещение атомов, расположенных в плоскостях, параллельных некоторой плоскости, называемой плоскостью двойникования, на расстояния, пропорциональные расстоянию этих плоскостей от плоскости двойникования (на рис. 1.8 штриховыми линиями показан двойник, получившийся в результате деформации), причем ребра кристаллической решетки, первоначально наклоненные к плоскости двойникования под углом а

Видео:Лекция. Пластическая деформация и рекристаллизация металлов. Основы теории сплавов.Скачать

Пластическая деформация монокристаллов

Для правильного понимания механизма пластической деформации металлических поликристаллов рассмотрим пластическую деформацию монокристаллов. Пластическую деформацию принято считать результатом необратимых смещений атомов. В кристаллах эти смещения атомов в большинстве случаев происходят путем движения дислокаций, что является основным атомным механизмом пластической деформации. Движение дислокаций способно привести к макропластической деформации образца, которая может протекать путем скольжения или двойникования. Скольжение представляет собой параллельное смещение тонких слоев монокристалла по определенным кристаллографическим плоскостям, называемым плоскостями скольжения (рис. 2.2). В результате такого смещения происходит сдвиг отдельных частей кристалла относительно других. Обычно плоскостями скольжения являются плоскости с наибольшей плотностью размещения атомов, а направлениями скольжения — те направления, по которым межатомные расстояния минимальны. Повышение температуры, а следовательно, и рост амплитуды тепловых колебаний атомов приводит к тому, что процесс скольжения может охватить и другие плоскости.

Для металлов процесс пластической деформации в основном осуществляется путем скольжения. Установлено, что сдвигающее напряжение,

необходимое для начала пластической деформации скольжения для данного металла, при данной температуре и скорости деформации есть величина постоянная, не зависящая от ориентировки плоскостей скольжения относительно действующих сил. Так, например (рис. 2.3), если растягивать усилием Р образец из монокристалла с плоскостью поперечного сечения у которого нормаль к плоскости скольжения и направление скольжения наклонены по отношению к направлению действующей силы под углами, соответственно, ф и к, то величину сдвигающего напряжения т можно найти по следующей формуле:

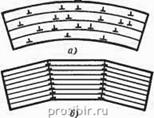

Рис. 2.2. Схема механизма скольжения: а — до скольжения; б — после скольжения

Рис. 2.3. Схема растяжения монокристалла

Рис. 2.4. Схема механизма двойникования: а — до двойникования; б — после двойникования

Анализ формулы (2.1) показывает, что при постоянном т величина предела текучести монокристалла (нормального напряжения а = Р/Р, соответствующего началу пластической деформации) для каждого металла су-ществснно зависит от ориентировки плоскостей скольжения относительно направления действия сил, а минимум его соответствует углам ф = X = 45°.

В настоящее время считают, что процесс скольжения не является одновременным смещением всех атомов одной плоскости относительно атомов соседней, а происходит путем последовательного смещения отдельных групп атомов. Наибольшее распространение получила теория, объясняющая процесс скольжения перемещением в плоскости скольжения дислокаций.

Вторым механизмом пластической деформации является двойнико-вание (рис. 2.4), заключающееся в смещении атомов, расположенных в плоскостях, параллельных некоторой плоскости (плоскости двойникова-ния), на расстояния, пропорциональные расстоянию этих плоскостей от плоскости двойникования. Итогом такого движения является сдвиг и поворот атомных рядов в отдельных участках образца под некоторым углом к направлению сдвига. В результате поворота получается зеркальное отображение одной части кристалла по отношению к другой.

Двойникование чаще всего происходит при динамическом нагружении, например, при ковке.

Видео:Пластическая деформация металловСкачать

Особенности деформированния монокристаллов

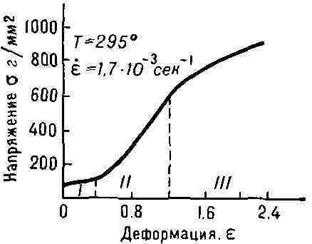

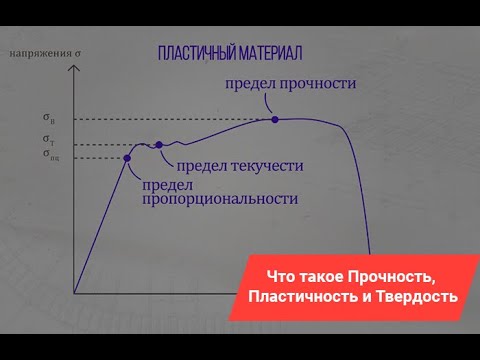

Если при деформировании монокристалла плоскость скольжения параллельна направлению касательного напряжения, то монокристалл не упрочняется, а его деформация велика. Начальную стадию деформации I называют стадией легкого скольжения (рис.7.2.1). На стадии легкого скольжения деформация монокристаллов с ГП решеткой достигает 100%, у ГЦК и ОЦК монокристаллов она не превышает 10-15%.

Стадия II – множественного скольжения, скольжение распространяется на другие системы, образуется сложная дислокационная структура за счет поперечного скольжения.

Стадия III – характеризуется более замедленным упрочнением, т.к. некоторые дислокации уничтожают друг друга. Разупрочнение на этой стадии называют динамическим возвратом.

В основе упрочнения металла при деформации лежит повышение плотности дислокаций.

Движению дислокаций мешают различные препятствия – границы зерен, дефекты упаковки, межфазные поверхности, дислокации, пересекающие плоскость скольжения. Через некоторые препятствия дислокации проходят, но при более высоких напряжениях.

Каждое скопление дислокаций создает поле напряжений, отталкивающее приближающуюся дислокацию. Чем больше дислокаций в скоплении, тем сильнее отталкивание и тем труднее деформируется металл. Когда плотность дислокаций в скоплении достигает определенного значения, в этом месте зарождаются трещины.

Деформирование поликристаллов

При деформировании поликристаллов стадия I – легкого скольжения отсутствует.

С ростом степени деформации зерна постоянно вытягиваются в направлении пластического течения (рис.7.3.1а). При значительных деформациях образуется волокнистая структура (рис.7.3.1б), появляется кристаллографическая ориентация зерен, которая называется текстурой деформации. Текстура деформации делает кристалл анизотропным.

7.4. Деформация двухфазных сплавов

Каждая фаза имеет свои системы скольжения и свои критические напряжения сдвига, поэтому деформирование двухфазных сплавов более сложно. Процесс деформирования зависит не только от свойств второй фазы и её содержания, но и от характера распределения этой фазы в структуре.

Если хрупкая фаза располагается в виде сетки по границам зерен, то сплав окажется хрупким. Если эта же фаза разместится в виде отдельных зерен в пластичной матрице – основе сплава, то сплав сохранит пластичность, а присутствие второй фазы проявится в упрочнении.

Когда движущаяся дислокация наталкивается на когерентные частицы, то она их перерезает. Если частицы не когерентны, то она проходит, образуя дислокационную петлю (рис. 7.4.1).

Основная масса промышленных сплавов имеет поликристаллическую структуру. В зависимости от температуры обработки давлением и скорости деформирования различают процессы холодного, тёплого и горячего деформирования.

Холодное деформирование проводится при температуре, меньше (≤) 0,3Тпл. Упрочнение обусловлено резким увеличением плотности дислокаций (до 10 12 см -2 ) и ограничением их подвижности.

Теплое деформирование проводится при температуре, равной 0,3- 0,5Тпл. Основными являются процессы упрочнения при одновременно идущем процессе разупрочнения (переползание краевых и поперечное скольжение винтовых дислокаций).

Горячее деформирование — tº > 0,6Тпл. Основную роль играют процессы разупрочнения – динамический возврат, полигонизация и рекристализация. Упрочнение материала можно сохранить лишь резким охлаждением, не дожидаясь снятия наклепа вследствие процессов разупрочнения.

Свойства холоднодеформированных металлов

В результате холодного деформирования металл упрочняется, изменяются его физические свойства (увеличивается твердость, временное сопротивление, условный предел текучести, предел упругости, понижаются пластичность и ударная вязкость).

Путем наклепа твердость и временное сопротивление можно повысить в 1.5-3раза, а предел текучести — в 3-7 раз. Металлы с ГЦК – решёткой упрочняются сильнее металлов с ОЦК–решёткой.

Наклеп понижает плотность металла из-за нарушения порядка в размещении атомов при увеличении плотности дефектов и образования микропор. Уменьшение плотности используют для увеличения долговечности деталей. С этой целью применяют поверхностное пластическое деформирование (с помощью обдувки дробью или обработки специальным инструментом). Наклепанный слой стремится расшириться, встречая сопротивление со стороны ненаклёпанных участков. В результате в этом ненаклепанном слое возникнут напряжения сжатия, а под ним – напряжения растяжения. Сжимающие напряжения в поверхностном слое замедляют зарождение усталостной трещины и, тем самым, увеличивают долговечность деталей.

Наклепанные металлы легче корродируют. Образование текстуры деформации вызывает анизотропию свойств.

Возврат и рекристаллизация

При холодном деформировании создается неравновесная структура. Переход металла в более стабильное состояние происходит при нагреве. При повышении температуры ускоряется перемещение точечных дефектов и создаются условия для перераспределения дислокаций.

При нагреве происходят: возврат и рекристаллизация. Возврат делится на отдых и полигонизацию.

Возврат – все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, то есть размер и форма зерен не изменяются.

Рекристаллизация – процесс зарождения и роста новых зерен с меньшим количеством дефектов строения. В результате образуются равновесные зерна (рис.7.6).

Отдых – стадия возврата, при которой уменьшается количество точечных дефектов, в основном вакансий. Отдых уменьшает удельное электросопротивление и повышает плотность металла. Твердость и прочность уменьшаются на 10-15% и увеличивается пластичность. После отдыха повышается сопротивление коррозионному растрескиванию.

Полигонизация – процесс формирования субзерен, разделённых малоугловыми границами. Эти субзерна практически не содержат дислокаций. Уменьшается плотность дислокаций за счет взаимоуничтожения дислокаций противоположных знаков.

Полигонизация бывает предкристаллизационная и стабилизирующая.

Предкристаллизационная — начальная стадия первичной рекристаллизации.

Стабилизирующая- представляет собой формирование субзерен, разделенных плоскими дислокационными стенками. Стенки малоподвижны и весьма устойчивы, при дальнейшем нагреве они сохраняются практически до температуры плавления. После формирования субзеренной структуры рекристаллизация не происходит (рис.7.7).

Стабилизирующая полигонизация развивается при определенных условиях:

— отсутствие ячеистой дислокационной структуры;

— избыток краевых дислокаций одного знака.

Такие условия характерны для монокристаллов и крупнозернистых монокристаллов после небольших пластических деформаций.

1) упрочняет металл по аналогии с формированием мелкозеренной структуры с высокоугловыми границами;

2) снижает остаточные напряжения, повышает сопротивление коррозионному растрескиванию;

3) повышает жаропрочность деталей (т.к. границы субзерен являются препятствием для переползания дислокаций;

4) оптимальное сочетание пластичности и высокой прочности.

Рекристаллизация бывает первичная, собирательная, вторичная.

Первичнаярекристаллизация начинается с образования зародышей новых зерен а заканчивается полным замещением наклепанного металла новой поликристаллической структурой.

Для начала первичной рекристаллизации требуется:

1) предварительная деформация больше критической;

2) Трек = а ·Тпл – температура нагрева должна превысить критическое значение.

Коэффициент а снижается при увеличении степени деформации.

Первичная рекристаллизация полностью снимает наклеп, металл приобретает равновесную структуру с минимальным количеством дефектов.

Собирательная рекристаллизация – самопроизвольный процесс укрупнения зерен, образовавшихся на стадии первичной рекристаллизации.

Вторичная рекристаллизация – стадия неравномерного роста одних зерен, по сравнению с другими.

Для конструкционных сплавов анизотропия свойств нежелательна. Рекристаллизованные сплавы, как правило, однородны по свойствам. Однако иногда появляется предпочтительная кристаллографическая ориентация зерен – текстура рекристаллизации. Она имеет практическое значение для сплавов с особыми физическими свойствами (трансформаторная сталь – уменьшаются потери на перемагничивание по определенным направлениям листа.)

Рекристаллизация многофазных сплавов представляет собой более сложный процесс, в котором на зарождении и росте новых зерен сказываются различия свойств каждой фазы, характер структуры и объемные соотношения между фазами. Чем ближе расположены частицы второй фазы, тем труднее перемещаться границе нового зерна и тем сильнее тормозится рекристаллизация.

При горячем деформировании материала с ультрамелким зерном (0,5-10мкм) появляется сверхпластичное состояние металла. При низких скоростях деформирования металл течет равномерно, не упрочняясь. В этом состоянии металл можно деформировать на 200-300% без разрушения.

Сверхпластичность наблюдается при горячем деформировании сплавов вблизи температуры полиморфного превращения или плавления.

Вопросы для самоконтроля

- Что такое деформация?

- Чем определяется большая или меньшая способность к пластическому деформированию?

- Что такое элементарный акт сдвига?

- Почему прочность реальных кристаллов ниже теоретической прочности кристалла?

- Что лежит в основе упрочнения металла при помощи деформации?

- Что мешает движению дислокаций в кристалле?

- Чем отличается деформация монокристалла от поликристалла?

- От каких факторов зависит процесс деформирования двухфазных сплавов?

- Как называется процесс зарождения и роста новых зерен с меньшим количеством дефектов строения, в результате которого образуются равноосные зерна?

- Как называется стадия возврата, при которой уменьшается количество точечных дефектов, в основном вакансий?

- Как называются все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, то есть размер и форма зерен не изменяются?

12. Как называется процесс формирования субзерен, разделённых малоугловыми границами. Эти субзерна практически не содержат дислокаций.

13. За счет чего при полигонизации уменьшается плотность дислокаций?

- В чем значение полигонизации?

- Чем отличается предкристаллизационная полигонизация от стабилизирующей?

- Какие условия необходимы для стабилизирующей полигонизации?

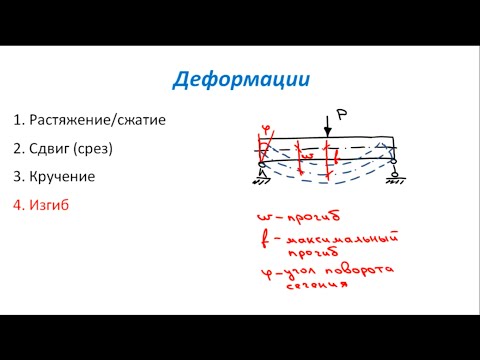

Рис. 7.1.1. Схема упругой и пластической деформации металла

под действием напряжения сдвига τ

а – первоначальный кристалл; б – упругая деформация; в – увеличение упругой и пластической деформации, вызванных скольжением при нагружении, большем предела упругости; г – напряжение, обусловливающее появление сдвига (после сдвига сохранилась остаточная деформация); д – образование двойника.

Рис. 7.1.2. Движение краевой дислокации с образованием ступеньки единичного сдвига

на поверхности кристалла

Рис. 7.2.1. Диаграмма напряжение – деформация для монокристалла цинка

Рис.7.3.1. Деформирование поликристаллов

Рис. 7.4.1 Деформирование двухфазных сплавов

а – с когерентными частицами второй фазы; б – с некогерентными частицами второй фазы

Рис. 7.6. Рекристаллизация деформированного сплава

а – структура наклепанного металла, б – зарождение зерен более правильного строения

в –вторичная рекристаллизация (неравномерный рост одних зерен по сравнению с другими)

Рис. 7.7. Схема стабилизирующей полигонизации (а)

с образованием субзеренной структуры (б)

Видео:Пластическая деформация металловСкачать

Pereosnastka.ru

Видео:Рекристаллизация металлов и сплавов Учебный фильм по материаловедениюСкачать

Обработка дерева и металла

Рассматривая сущность внутрикристаллических изменений, происходящих при пластическом деформировании металла, отметим прежде всего, что пластическая деформация происходит под действием касательных или скалывающих напряжений. Нормальные напряжения сами по себе при любой величине могут вызвать только упругие деформации и в крайнем случае разрушение путем отрыва, но не пластическую деформацию.

При некотором значении касательных напряжений в кристалле происходит сдвиг по одной или нескольким атомным плоскостям, в результате чего части кристалла смещаются относительно других на величины, кратные параметру решетки. При этом междуатомные связи по плоскости сдвига не разрываются, кристалл не разрушается, но получает остаточную деформацию.

Изменения в кристаллической решетке, приводящие к пластически деформированному состоянию, схематически представлены на рис. 1. Сначала приложение сдвигающих напряжений вызывает обычную упругую деформацию решетки, т. е. некоторое смещение на долю параметра одной части кристалла относительно другой (рис. 1,б), причем это смещение не выходит еще за пределы упругой деформации, так как при снятии нагрузки все атомы занимают свои первоначальные места, а изделие в целом принимает прежнюю форму и размеры.

Наконец, при некотором значении сдвигающего напряжения происходит смещение (сдвиг) одной части кристалла относительно другой (рис. 1,в), представляющее собой уже пластическую деформацию. Атомы смещаются на один, два или несколько параметров, встают на новые места и вступают во взаимодействие с другими атомами. Чтобы сместить их с этих новых мест на прежние или на какие-либо другие, потребуется вновь приложить напряжение, причем большее, чем те, которые вызвали предыдущие сдвиги. Такое увеличение напряжения, необходимого для каждого повторного сдвига, объясняется упрочнением металла в результате предыдущих смещений атомных слоев.

Атомные плоскости, по которым происходит сдвиг, называются плоскостями сдвига или плоскостями скольжения.

Плоскости сдвига можно хорошо наблюдать при деформации монокристалла цинка, имеющего гексагональную кристаллическую решетку. В процессе деформации весь монокристалл цинка разбивается на отдельные пачки или пакеты скольжения, представляющие собой группы атомов, сдвигающиеся и поворачивающиеся относительно других подобных им групп, как это схематически представлено на рис. 2. При этом сдвиг происходит по плоскости базиса кристаллической решетки. В результате скольжений и поворотов групп атомных плоскостей монокристалл удлиняется, а поперечное сечение его уменьшается.

Сдвиг происходит по плоскостям наилегчайшего скольжения, которыми оказываются кристаллографические плоскости решетки, наиболее густо усеянные атомами. Таких плоскостей, не параллельных друг другу, в каждом кристалле оказывается одна или несколько в зависимости от типа пространственной решетки. В гексагональной решетке плоскость базиса является единственной, по которой наиболее легко может быть осуществлено скольжение одной группы атомов относительно другой.В этой плоскости возможны три непараллельных направления сдвига и, следовательно, гексагональная решетка имеет всего три возможности пластического деформирования (рис. 3,а).

В объемноцентрирован ном кубе имеется 6 плоскостей ромбического додекаэдра и в них 12 направлений легчайшего сдвига (рис. 3,б). В кубической гране-центрированной решетке легчайший сдвиг осуществляется в плоскости октаэдра. Таких плоскостей в этой решетке имеется четыре и в каждой три непараллельных направления сдвига (рис. 3,в).

Наименьшей способностью к пластической деформации обладают металлы с гексагональной решеткой: магний, цинк и кадмий. Среднее место занимают металлы с объемноцентрированной кубической решеткой: железо а, вольфрам, ванадий и другие. Наибольшей пластичностью обладают металлы с кубической гранецентрирован-ной решеткой: свинец, алюминий, медь, никель, железо у и другие.

Пластическая деформация возникает не только вследствие сдвига по плоскостям скольжения. Она может развиваться и в результате так называемого двойникования, состоящего в том, что под действием напряжений сдвига части деформируемого зерна смещаются друг относительно друга с одновременным поворотом и занимают симметричное положение, представляя как бы зеркальное изображение одна другой (рис. 4,б).

💡 Видео

Фролова Н.C. - Тектонофизика. Часть 1 - 6. Прочность и разрушениеСкачать

Пластическая деформация металловСкачать

Типы деформацийСкачать

09. Восстановление деталей способами пластической деформацииСкачать

Основы Сопромата. Виды деформацийСкачать

Affinity Photo. Пластическая деформация, секреты, ограничения и их обход.Скачать

Что такое Прочность, Пластичность, Твердость материала. Простое объяснениеСкачать

Введение в СопроматСкачать

Локализация пластической деформации при различных видах динамического нагружениякак результат....Скачать

Мартенситное превращение, вызванные деформацией и током, в сплаве TiNi и трип сталиСкачать

Деформация сдвигаСкачать

Механика разрушения материаловСкачать

Закон Гука Модуль Юнга Механика Урок 18Скачать

Общие принципы коррекции деформаций длинных костей (7)Скачать

2 Определение пластической деформации колеиСкачать